Im Kern erreichen kundenspezifische Vakuumöfen eine bemerkenswerte Energieeffizienz, indem sie die grundlegende Physik des Vakuums mit fortschrittlicher, zweckgebundener Ingenieurskunst kombinieren. Die VakUumumgebung selbst reduziert den Wärmeverlust drastisch, indem sie die Konvektion minimiert, während kundenspezifische Merkmale wie überlegene Isolierung, intelligente Leistungssteuerungen und Wärmerückgewinnungssysteme sicherstellen, dass jedes Watt Energie maximal effektiv genutzt wird.

Der Haupttreiber für Energieeffizienz in einem Vakuumofen ist nicht nur ein einzelnes Merkmal, sondern ein Grundprinzip: Ein Vakuum ist ein nahezu perfekter Isolator. Die Anpassung baut auf dieser Grundlage auf, indem spezifische Technologien hinzugefügt werden, die Energieverschwendung minimieren und Prozesswärme aktiv zurückgewinnen, was zu erheblichen Senkungen der Betriebskosten und der Umweltauswirkungen führt.

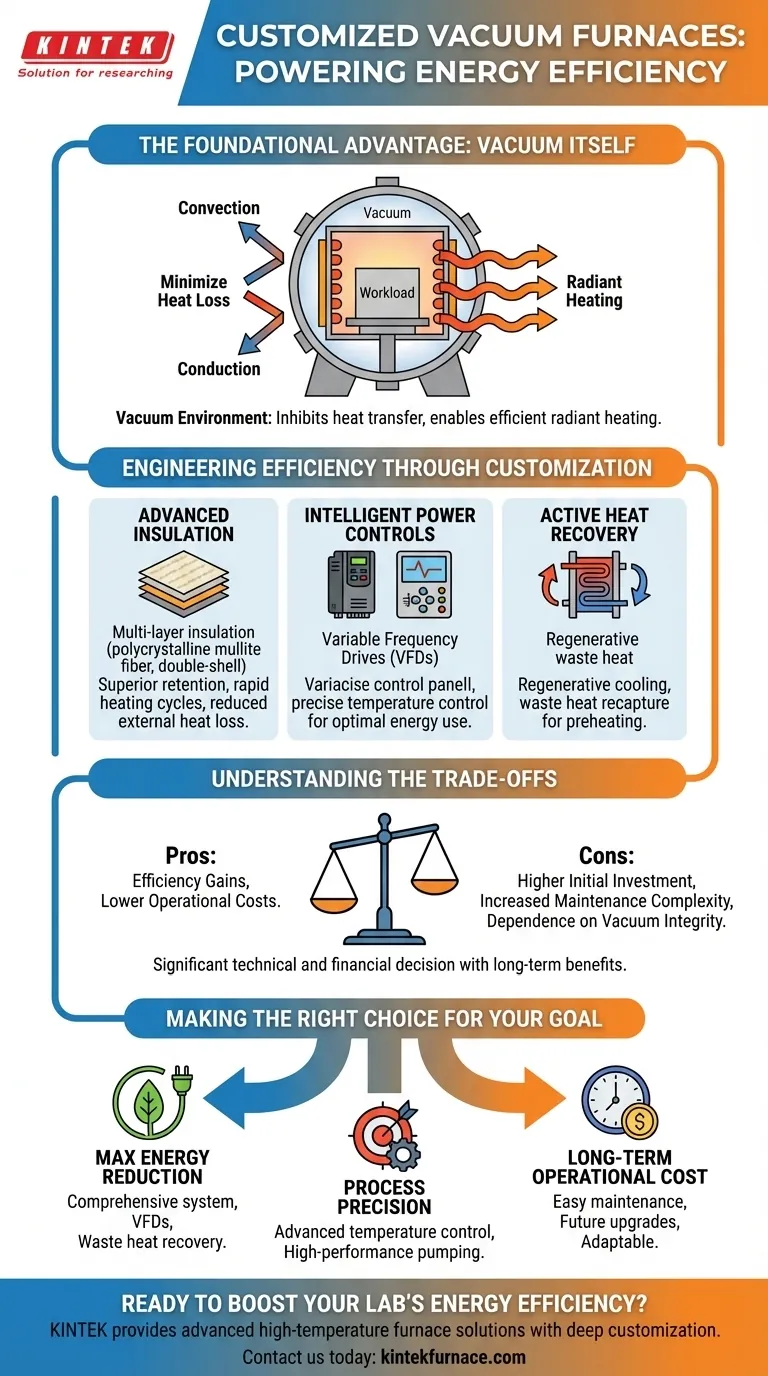

Der grundlegende Vorteil: Das Vakuum selbst

Die Effizienz eines jeden Ofens wird dadurch bestimmt, wie gut er die Wärme auf das Werkstück leitet und verhindert, dass sie entweicht. Eine VakUumumgebung bietet einen starken, inhärenten Vorteil, den herkömmliche Öfen nicht bieten können.

Minimierung des Wärmeverlusts

In einer normalen Atmosphäre entweicht Wärme durch Leitung (Übertragung durch Kontakt) und Konvektion (Übertragung durch die Bewegung von Luft oder Gas).

Durch das Entfernen nahezu aller Gasmoleküle unterdrückt ein Vakuum diese beiden Formen der Wärmeübertragung stark. Das bedeutet, dass die erzeugte Wärme nirgendwohin kann, außer in das bearbeitete Material.

Ermöglichung effizienter Strahlungsheizung

Wenn Konvektion und Leitung minimiert sind, wird die Wärmeübertragung von der thermischen Strahlung dominiert.

Dies ist eine direktere und effizientere Methode zur Erwärmung der Ladung, da Energie direkt von den Heizelementen auf die Werkstückoberfläche übertragen wird, ohne dass ein intermediäres Gas erforderlich ist.

Effizienzsteigerung durch kundenspezifische Anpassung

Während das Vakuum die Grundlage bildet, ermöglicht die kundenspezifische Anpassung die nächste Stufe der Energieeinsparungen. Diese konstruierten Lösungen sind auf den spezifischen Prozess zugeschnitten und stellen sicher, dass keine Energie verschwendet wird.

Fortschrittliche Isolierung und Gehäusedesign

Die erste Verteidigungslinie gegen Wärmeverlust ist die physische Isolierung.

Kundenspezifische Öfen verwenden Hochleistungsmaterialien wie polykristalline Mullitfaser, die eine extrem niedrige Wärmeleitfähigkeit aufweisen. Dies ermöglicht schnelle Heizzyklen, während die Wärme im Inneren der Kammer eingeschlossen bleibt.

Konstruktionen beinhalten oft doppellagige Ofengehäuse mit fortschrittlicher Luftisolierung dazwischen, wodurch eine zusätzliche thermische Unterbrechung geschaffen wird, die verhindert, dass Wärme in die Anlage entweicht.

Intelligente Leistungs- und Wärmesteuerung

Effizienz bedeutet nicht nur, Verluste zu verhindern, sondern auch, nur die benötigte Energie zu verbrauchen.

Frequenzumrichter (FU, engl. VFD) sind in Vakuumpumpen und Lüfter integriert. FU ermöglichen es diesen Komponenten, mit der präzisen Geschwindigkeit zu laufen, die für die jeweilige Prozessphase erforderlich ist, wodurch der hohe Energieverbrauch, der typischerweise durch den kontinuierlichen Betrieb von Pumpen mit voller Leistung entsteht, drastisch reduziert wird.

Darüber hinaus stellen präzise Temperaturregelsysteme sicher, dass der Ofen Wärme genau dann und dort anwendet, wo sie benötigt wird, wodurch die Energieverschwendung vermieden wird, die mit dem Überschreiten von Zieltemperaturen verbunden ist.

Aktive Wärmerückgewinnungssysteme

Die fortschrittlichsten Systeme verhindern nicht nur Wärmeverluste – sie gewinnen diese aktiv zurück.

Regenerative Kühlsysteme und andere Abwärmerückgewinnungstechnologien können Wärme aus Abgasen oder dem Kühlkreislauf auffangen. Diese zurückgewonnene Energie wird dann verwendet, um einströmendes Gas oder andere Teile des Prozesses vorzuwärmen, wodurch Energie recycelt wird, die sonst verloren ginge.

Verständnis der Kompromisse

Obwohl sie hocheffizient sind, stellen kundenspezifische Vakuumöfen eine bedeutende technische und finanzielle Entscheidung dar. Objektivität erfordert die Anerkennung der damit verbundenen Kompromisse.

Höhere Anfangsinvestition

Kundenspezifische Anpassungen und fortschrittliche Funktionen wie FU oder Wärmerückgewinnungssysteme erhöhen die anfänglichen Kapitalkosten im Vergleich zu einem Standard-Fertigproduktofen. Diese Investition rechtfertigt sich durch niedrigere langfristige Betriebskosten, muss jedoch in die Anfangsbudgets einbezogen werden.

Erhöhte Wartungskomplexität

Hocheffiziente Komponenten sind zwar zuverlässig, können aber spezielle Kenntnisse für Wartung und Fehlerbehebung erfordern. Eine FU oder ein Wärmerückgewinnungskreislauf erhöht die Komplexität im Vergleich zu einem einfachen Ofendesign und erfordert möglicherweise eine spezielle Schulung der Techniker.

Abhängigkeit von der Vakuumintegrität

Der zentrale Effizienzvorteil hängt von der Qualität des Vakuums ab. Dies legt einen kritischen Schwerpunkt auf die Leistung und Wartung des Vakuumpumpensystems und die Integrität aller Kammerdichtungen. Jede Leckage beeinträchtigt die Leistung und macht die Effizienzgewinne zunichte.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ofenkonfiguration hängt vollständig von Ihren betrieblichen Prioritäten ab. Indem Sie die Funktionen auf Ihr Hauptziel abstimmen, stellen Sie sicher, dass Ihre Investition den maximalen Nutzen bringt.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeinsparung liegt: Priorisieren Sie ein umfassendes System mit hochwertiger Isolierung, FU an allen Hauptmotoren und einer Abwärmerückgewinnungseinheit.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Wiederholbarkeit liegt: Investieren Sie in fortschrittliche Temperaturregelsysteme und ein Hochleistungs-Vakuumpumpsystem, um eine stabile, kontrollierbare Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristigen Betriebskosten liegt: Wählen Sie einen Ofen, der für einfache Wartung und zukünftige Upgrades ausgelegt ist, um sicherzustellen, dass er auf Jahre hinaus effizient und anpassungsfähig bleibt.

Letztendlich ist ein kundenspezifischer Vakuumofen eine Investition in eine kontrollierte, effiziente und saubere thermische Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Minimiert Wärmeverluste durch Reduzierung von Konvektion und Leitung |

| Fortschrittliche Isolierung | Verwendet Materialien wie polykristalline Mullitfaser für überlegene Wärmespeicherung |

| Intelligente Leistungssteuerung | Setzt FU und präzise Temperatursysteme zur Optimierung des Energieverbrauchs ein |

| Wärmerückgewinnungssysteme | Fängt Abwärme zur Wiederverwendung zurück und verbessert so die Gesamteffizienz |

| Kundenspezifisches Design | Auf spezifische Prozesse zugeschnitten, um sicherzustellen, dass keine Energie verschwendet wird |

Bereit, die Energieeffizienz Ihres Labors mit einer maßgeschneiderten Lösung zu steigern? KINTEK nutzt außergewöhnliche F&E und hausgemachte Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Vakuumöfen Ihre Betriebskosten und Ihren ökologischen Fußabdruck senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen