Kurz gesagt, das Heißpressen liefert Bauteile mit überragenden mechanischen Eigenschaften, hoher Maßhaltigkeit und außergewöhnlicher Materialintegrität. Durch die gleichzeitige Anwendung von hoher Temperatur und Druck, oft unter Vakuum, verfestigt dieser Prozess Materialien zu einer dichten, festen Form mit minimaler Porosität, was ihn zu einer bevorzugten Methode für die Herstellung von Hochleistungsteilen macht.

Heißpressen ist mehr als eine Formgebungstechnik; es ist ein Materialkonsolidierungsprozess. Sein primärer Wert liegt in seiner Fähigkeit, eine nahezu vollständige Verdichtung zu erreichen, wodurch die intrinsischen Eigenschaften eines Materials grundlegend verbessert werden, indem Hohlräume eliminiert und eine vollständige molekulare Bindung gewährleistet werden.

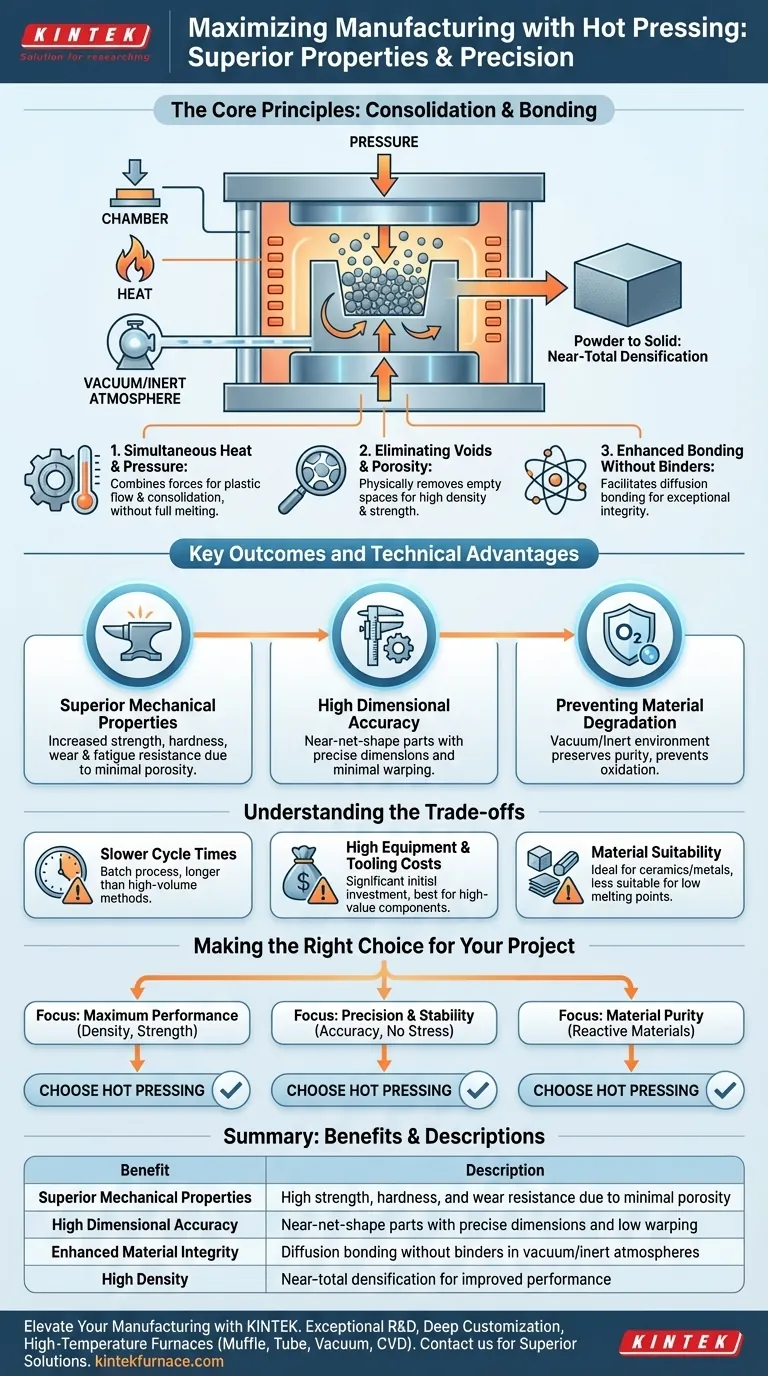

Die Kernprinzipien des Heißpressens

Um seine Vorteile zu verstehen, müssen Sie zunächst verstehen, wie das Heißpressen ein Material grundlegend verändert. Es geht nicht einfach um Schmelzen und Formen; es geht darum, feste Partikel unter extremen Bedingungen zur Bindung zu zwingen.

Gleichzeitige Wärme und Druck

Der Prozess kombiniert kontrolliertes Erhitzen mit immensem Druck. Dies ermöglicht es den Materialpartikeln, sich plastisch zu verformen und zu fließen, wodurch alle Lücken zwischen ihnen gefüllt werden, ohne unbedingt den vollen Schmelzpunkt zu erreichen.

Diese Kombination ermöglicht die Konsolidierung von Pulvern zu einer festen, monolithischen Struktur.

Eliminierung von Hohlräumen und Porosität

Der angewandte Druck verdrängt physikalisch die leeren Räume (Porosität) zwischen Materialkörnern oder Partikeln. Das Ergebnis ist ein Endprodukt mit extrem hoher Dichte, oft nahe 100 % des theoretischen Maximums des Materials.

Hohe Dichte korreliert direkt mit überragender Festigkeit und Leistung.

Verbesserte Bindung ohne Bindemittel

Viele pulverbasierte Herstellungsverfahren erfordern chemische Bindemittel, um Partikel zusammenzuhalten, was zu Schwachstellen führen kann. Das Heißpressen eliminiert die Notwendigkeit dieser Bindemittel.

Die Wärme und der Druck erleichtern die Diffusionsbindung, bei der Atome benachbarter Partikel über Grenzen hinweg wandern, um ein einziges, kontinuierliches festes Teil mit außergewöhnlicher Integrität zu bilden.

Wichtige Ergebnisse und technische Vorteile

Die Prinzipien des Heißpressens führen direkt zu greifbaren Vorteilen, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Verteidigung und Medizin entscheidend sind.

Überragende mechanische Eigenschaften

Durch die Schaffung einer nahezu hohlraumfreien Struktur erzeugt das Heißpressen Teile, die deutlich stärker, härter und widerstandsfähiger gegen Verschleiß und Ermüdung sind. Das Fehlen innerer Defekte bedeutet, dass es weniger Punkte gibt, an denen Risse entstehen können.

Hohe Maßhaltigkeit

Das Material fließt unter präziser Kontrolle gleichmäßig in einer starren Form. Dies minimiert Verformungen und innere Spannungen, was zu einem endkonturnahen Teil führt, das wenig bis keine Nachbearbeitung erfordert. Das Endbauteil entspricht präzise den Abmessungen der Form.

Verhinderung von Materialdegradation

Viele fortschrittliche Materialien, darunter bestimmte Metalle und Keramiken, reagieren bei hohen Temperaturen stark mit Sauerstoff. Das Heißpressen wird oft in einer Vakuum- oder Inertgasumgebung durchgeführt.

Diese Atmosphäre verhindert Oxidation und Kontamination, bewahrt die chemische Reinheit des Materials und stellt sicher, dass seine beabsichtigten Leistungseigenschaften nicht beeinträchtigt werden.

Die Kompromisse verstehen

Kein Herstellungsverfahren ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo Heißpressen möglicherweise nicht die ideale Wahl ist.

Längere Zykluszeiten

Das Heißpressen ist ein Batch-Prozess, der eine präzise Kontrolle über Heiz-, Halte- und Kühlzyklen erfordert. Im Vergleich zu Hochvolumenmethoden wie Spritzguss oder Druckguss sind seine Zykluszeiten deutlich länger.

Hohe Ausrüstungs- und Werkzeugkosten

Vakuum-Heißpressen und die speziellen Formen – oft aus Graphit oder Keramikverbundwerkstoffen – sind teuer. Diese hohen Anfangsinvestitionen machen den Prozess am besten geeignet für hochwertige Komponenten, bei denen die Leistung die Kosten rechtfertigt.

Materialeignung

Der Prozess ist ideal für Keramiken, Metallpulver und Verbundwerkstoffe, die von der Verdichtung profitieren. Er ist jedoch weniger geeignet für Materialien mit niedrigen Schmelzpunkten oder solche, die unter der erforderlichen Hitze und dem Druck abbauen könnten.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des Heißpressens hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Projekts ab. Verwenden Sie diese Richtlinien, um festzustellen, ob es mit Ihren Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung liegt: Wählen Sie das Heißpressen, wenn Sie die höchstmögliche Materialdichte, Festigkeit und Härte für eine kritische Anwendung benötigen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Stabilität liegt: Verwenden Sie diese Methode für komplexe Teile, bei denen Maßhaltigkeit und die Abwesenheit innerer Spannungen von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Das Heißpressen im Vakuum ist unerlässlich, wenn mit reaktiven Materialien gearbeitet wird, die während der Herstellung keine Oxidation tolerieren.

Letztendlich ist das Heißpressen die definitive Wahl, wenn die Leistung und Zuverlässigkeit des Bauteils nicht kompromittiert werden können.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überragende mechanische Eigenschaften | Hohe Festigkeit, Härte und Verschleißfestigkeit aufgrund minimaler Porosität |

| Hohe Maßhaltigkeit | Endkonturnahe Teile mit präzisen Abmessungen und geringer Verformung |

| Verbesserte Materialintegrität | Diffusionsbindung ohne Bindemittel in Vakuum-/Inertatmosphären |

| Hohe Dichte | Nahezu vollständige Verdichtung für verbesserte Leistung |

Bereit, Ihre Fertigung mit Hochleistungs-Heißpresslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Projekten überragende mechanische Eigenschaften, Maßhaltigkeit und Materialintegrität verleihen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion