Beim Heißpressen ist ein Vakuum nicht nur eine optionale Funktion; es ist eine grundlegende Prozessbedingung. Der Hauptzweck der Schaffung dieses Vakuums ist es, zu verhindern, dass das Hochtemperaturmaterial mit atmosphärischen Gasen, hauptsächlich Sauerstoff, reagiert. Dieser Schutz ist entscheidend, um Oxidation und Kontamination zu vermeiden und sicherzustellen, dass das Endbauteil seine intrinsischen Materialeigenschaften beibehält und eine überragende Verdichtung erreicht.

Eine Vakuumumgebung verändert die Bedingungen der Materialkonsolidierung grundlegend. Sie geht über die bloße Verhinderung von Kontamination hinaus und verbessert aktiv den physikalischen Prozess der Verdichtung, wodurch die Herstellung hochreiner, hochdichter Komponenten ermöglicht wird, die in einer Umgebungsluft oft nicht herzustellen sind.

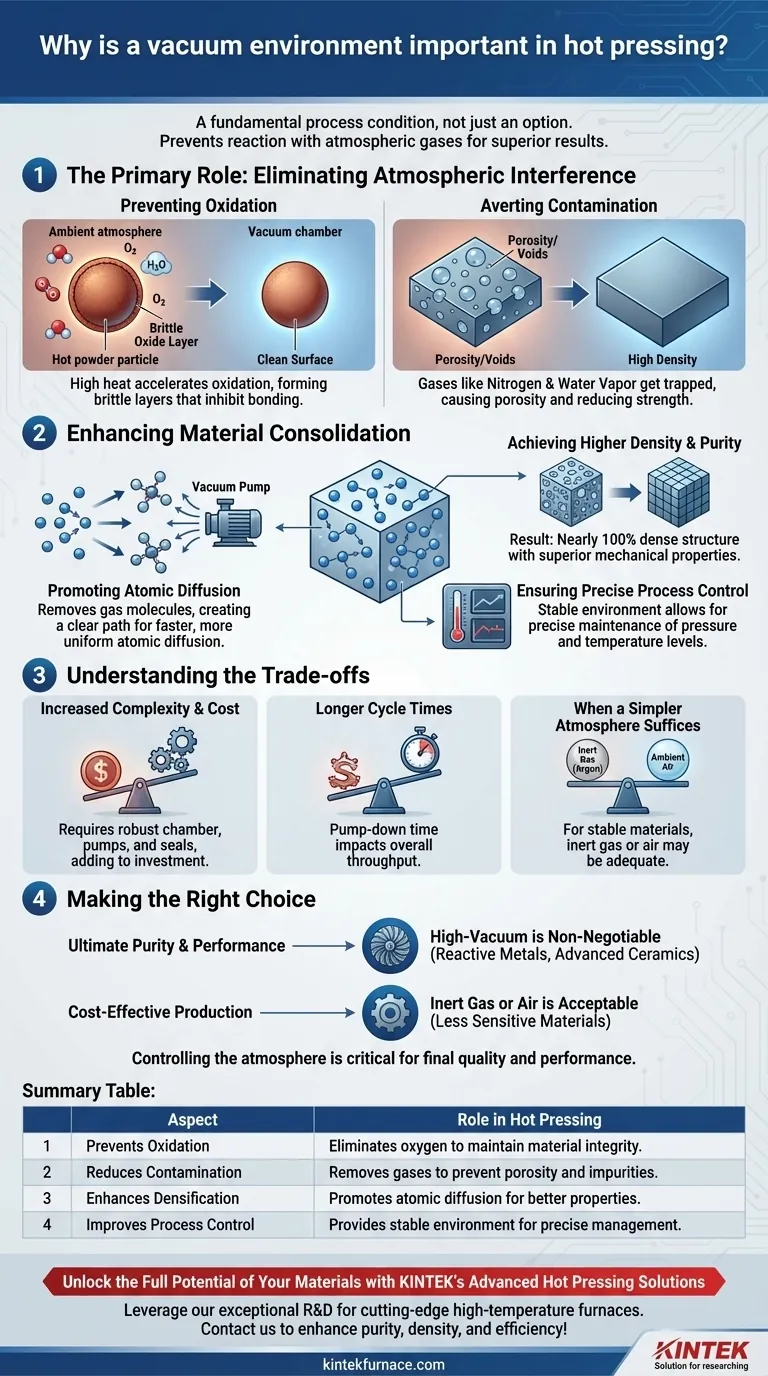

Die primäre Rolle: Eliminierung atmosphärischer Störungen

Bei den für das Heißpressen erforderlichen hohen Temperaturen werden die meisten Materialien hochreaktiv. Die Luft, die wir atmen – bestehend aus Sauerstoff, Stickstoff und Wasserdampf – wird zu einer erheblichen Kontaminationsquelle, die den gesamten Prozess beeinträchtigen kann.

Vermeidung von Oxidation

Die unmittelbarste Bedrohung ist die Oxidation. Hohe Hitze wirkt als Katalysator und beschleunigt die Reaktion zwischen einem Material und Sauerstoff dramatisch. Dies bildet spröde Oxidschichten auf den Oberflächen der Pulverpartikel, die eine ordnungsgemäße Bindung hemmen und Schwachstellen innerhalb der Endstruktur erzeugen können.

Bei reaktiven Metallen wie Titan oder fortgeschrittenen Keramiken kann diese Oxidation die chemischen und mechanischen Eigenschaften des Materials vollständig verändern.

Vermeidung von Verunreinigungen

Neben Sauerstoff können andere atmosphärische Gase wie Stickstoff und Wasserdampf ebenso schädlich sein. Diese Gase können mit dem Material reagieren und unerwünschte Nitride oder Hydride bilden, oder sie können physikalisch im konsolidierten Teil eingeschlossen werden.

Dieses eingeschlossene Gas führt zu Porosität – winzigen Hohlräumen, die die Enddichte reduzieren und als Spannungskonzentrationspunkte dienen, wodurch die Festigkeit und Leistung des Materials stark beeinträchtigt werden.

Verbesserung des Materialkonsolidierungsprozesses

Ein Vakuum schafft nicht nur eine saubere Umgebung; es verbessert aktiv die physikalischen Mechanismen, die für Verdichtung und Bindung verantwortlich sind.

Förderung der atomaren Diffusion

Heißpressen fördert die atomare Diffusion, bei der Atome einzelner Pulverpartikel sich bewegen und miteinander verbinden, um eine feste Masse zu bilden. Die Anwesenheit von Gasmolekülen, selbst inerten, kann diesen Prozess physikalisch behindern.

Durch das Entfernen dieser Gasmoleküle schafft ein Vakuum einen klaren Weg für die Migration von Atomen, was die Diffusion erheblich beschleunigt und zu einer effektiveren und gleichmäßigeren Verdichtung bei niedrigeren Temperaturen oder in kürzeren Zeiten führt.

Erreichen höherer Dichte und Reinheit

Der kombinierte Effekt der Verhinderung von Kontamination und der Förderung der Diffusion ist ein Endprodukt mit deutlich höherer Dichte und Reinheit. Ohne eingeschlossene Gase, die Poren bilden, und ohne Oxidschichten, die Bindungen hemmen, kann sich das Material zu einer nahezu 100% dichten Struktur konsolidieren.

Dies führt direkt zu überlegenen mechanischen Eigenschaften, wie erhöhter Festigkeit, Härte und Bruchzähigkeit.

Gewährleistung präziser Prozesskontrolle

Ein Vakuum bietet eine stabile, vorhersehbare und reproduzierbare Umgebung. Das Steuerungssystem einer Vakuum-Heißpresse kann präzise Druck- und Temperaturniveaus ohne die variable Störung atmosphärischer Gase aufrechterhalten.

Dieses Maß an Kontrolle ist für High-Tech-Anwendungen unerlässlich, bei denen selbst geringfügige Abweichungen in den Materialeigenschaften inakzeptabel sind.

Verständnis der Kompromisse

Obwohl hoch vorteilhaft, ist die Integration eines Vakuumsystems nicht ohne Überlegungen. Das Verständnis dieser Kompromisse ist entscheidend, um eine fundierte Verarbeitungsentscheidung zu treffen.

Erhöhte Komplexität und Kosten der Ausrüstung

Eine Vakuum-Heißpresse ist von Natur aus komplexer als ein atmosphärischer Ofen. Sie erfordert eine robuste Vakuumkammer, Dichtungen und eine Reihe von Pumpen, um einen niedrigen Druck zu erreichen und aufrechtzuerhalten, was alles zu den anfänglichen Investitions- und Wartungskosten beiträgt.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Produktionszyklus. Diese "Pump-Down"-Zeit kann sich auf den Gesamtdurchsatz auswirken, insbesondere in Szenarien mit hoher Volumenproduktion.

Wenn eine einfachere Atmosphäre ausreicht

Ein Hochvakuum ist nicht immer notwendig. Für Materialien, die von Natur aus stabil und nicht oxidationsanfällig sind, kann ein einfacherer und kostengünstigerer Ansatz ausreichend sein.

Dies kann das Pressen in einer inerten Gasatmosphäre (wie Argon) umfassen, um Sauerstoff zu verdrängen, oder, für sehr robuste Materialien, sogar das Pressen in Umgebungsluft.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ein Vakuum, ein Inertgas oder Luft zu verwenden, hängt vollständig vom zu verarbeitenden Material und den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und mechanischer Leistung liegt: Eine Hochvakuumumgebung ist für die Verarbeitung reaktiver Metalle, fortschrittlicher Keramiken oder für Anwendungen wie das Diffusionsbonden unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion weniger empfindlicher Materialien liegt: Eine inerte Gasatmosphäre oder sogar das Heißpressen in Luft kann ein akzeptables Gleichgewicht zwischen Qualität und Kosten bieten.

Letztendlich ist die Kontrolle der Verarbeitungsatmosphäre ein entscheidendes Werkzeug zur Kontrolle der Endqualität und Leistung Ihres Bauteils.

Zusammenfassungstabelle:

| Aspekt | Rolle beim Heißpressen |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um spröde Oxidschichten zu vermeiden und die Materialintegrität zu erhalten. |

| Reduziert Kontamination | Entfernt Gase wie Stickstoff und Wasserdampf, um Porosität und Verunreinigungen zu vermeiden. |

| Verbessert die Verdichtung | Fördert die atomare Diffusion für höhere Dichte und bessere mechanische Eigenschaften. |

| Verbessert die Prozesskontrolle | Bietet eine stabile Umgebung für präzises Temperatur- und Druckmanagement. |

Entfalten Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Heißpresslösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren modernste Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, ist darauf ausgelegt, Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Mit starken, tiefgreifenden Anpassungsmöglichkeiten gewährleisten wir präzise Leistung für Anwendungen mit reaktiven Metallen, fortschrittlichen Keramiken und mehr.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Vakuum-Heißpresstechnologien die Reinheit, Dichte und Gesamteffizienz Ihrer Materialien verbessern können – lassen Sie uns gemeinsam überlegene Ergebnisse erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung