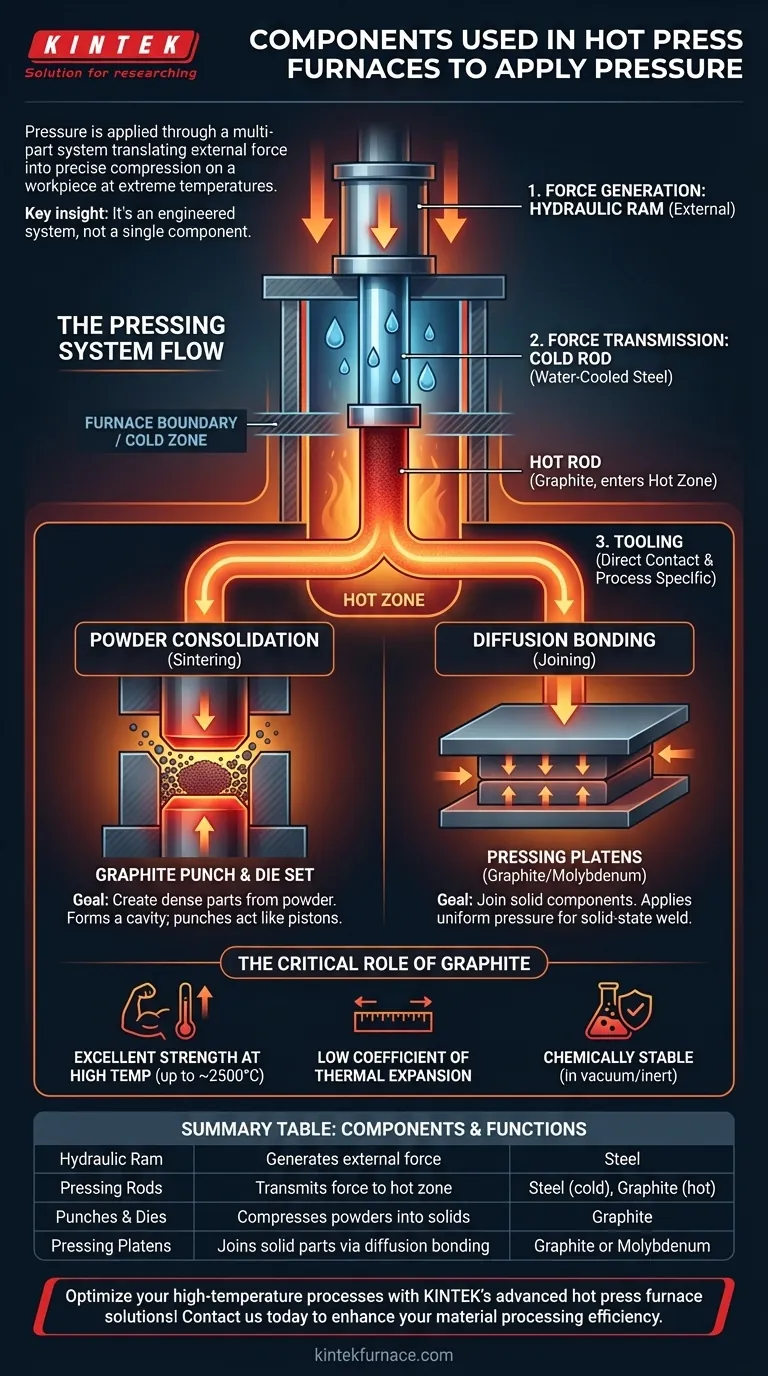

In einem Warmpressofen wird der Druck über ein mehrteiliges System aufgebracht, das externe Kraft in eine präzise Kompression des Werkstücks bei extremen Temperaturen umwandelt. Dieses System besteht hauptsächlich aus Pressstangen (sowohl heiße als auch kalte), die eine externe Presse mit den internen Werkzeugen verbinden, und speziellen Werkzeugen wie Graphitstempeln, Matrizen oder Heizplatten, die direkten Kontakt mit dem zu bearbeitenden Material haben.

Die zentrale Erkenntnis ist, dass die Druckerzeugung in einer Warmpresse nicht von einer einzelnen Komponente abhängt, sondern von einem sorgfältig konstruierten System. Die Wahl der Komponenten, insbesondere der Werkzeuge, wird vollständig durch das spezifische Materialverarbeitungsziel bestimmt, wie z. B. das Konsolidieren von Pulver oder das Verbinden fester Teile.

Die Kernkomponenten des Presssystems

Ein Warmpressofen ist Teil eines größeren Pressgestells, das typischerweise hydraulisch angetrieben wird. Die Komponenten im Inneren des Ofens sind darauf ausgelegt, diese Kraft zu übertragen und gleichzeitig enormer Hitze sowie Vakuum- oder Schutzgasatmosphären standzuhalten.

Die Krafterzeugung: Hydraulische Zylinder

Die ursprüngliche Kraft entsteht nicht im Ofen selbst. Sie wird extern durch einen hydraulischen Zylinder erzeugt, der Teil der größeren Pressenstruktur ist. Dieser Zylinder liefert die kraftvolle, kontrollierte Kraft, gemessen in Tonnen.

Die Kraftübertragung: Pressstangen

Pressstangen fungieren als Brücke zwischen dem externen Zylinder und den internen Werkzeugen. Sie müssen die Kraft präzise entlang einer einzigen Achse übertragen.

Dies ist typischerweise ein zweiteiliges System: Eine „kalte“ Stange außerhalb der heißen Zone (normalerweise wassergekühlter Stahl) drückt auf eine „heiße“ Stange aus einem Hochtemperaturmaterial wie Graphit, die in die heiße Zone des Ofens hineinragen kann.

Die Werkzeuge für die Pulververdichtung: Stempel und Matrizen

Wenn das Ziel darin besteht, Pulver in ein festes Teil umzuwandeln (ein Prozess, der als Sintern bezeichnet wird), wird ein Graphitstempel- und Matrizen-Set verwendet.

Die Matrize bildet eine Kavität oder Form, um das Pulver aufzunehmen. Ein oder mehrere Stempel wirken wie Kolben und komprimieren das Pulver in der Matrize bei hoher Temperatur und hohem Druck, bis es zu einem festen Bauteil verdichtet ist.

Die Werkzeuge für die Diffusionsfügung: Pressplatten

Für die Diffusionsfügung, bei der zwei oder mehr feste Teile miteinander verbunden werden, werden Pressplatten verwendet.

Dies sind flache, starre Platten, oft aus Graphit oder Molybdän gefertigt. Die Werkstücke werden zwischen die Platten gelegt, die einen gleichmäßigen Druck über ihre Oberflächen ausüben und die Atome an der Grenzfläche zur Diffusion bringen, wodurch eine Festkörperverbindung entsteht.

Abwägungen verstehen

Die Konstruktion des Presssystems beinhaltet kritische Kompromisse zwischen Wärmemanagement, Materialverträglichkeit und mechanischer Stabilität. Der wichtigste Unterschied liegt darin, wie die Kraft in die heiße Zone übertragen wird.

Die Standard-Konstruktion mit „kalter Stange“

Die meisten Warmpressen verwenden eine externe, wassergekühlte Metallstange, die auf eine interne Graphitstange oder einen Stempelstapel drückt.

Diese Konstruktion isoliert den Hauptpressrahmen und seine empfindlichen Komponenten effektiv von den extremen Temperaturen der Ofen-Heißzone und gewährleistet so Langlebigkeit und Sicherheit. Die größte Herausforderung besteht darin, eine perfekte Ausrichtung der Stangen beizubehalten.

Die entscheidende Rolle von Graphit

Graphit ist das vorherrschende Material für interne Warmpressteile wie heiße Stangen, Stempel und Matrizen aus mehreren wichtigen Gründen.

Es weist eine hervorragende Festigkeit bei hohen Temperaturen auf (es wird bis etwa 2500 °C fester), hat einen sehr geringen Wärmeausdehnungskoeffizienten und ist chemisch stabil in Vakuum- oder Schutzgasumgebungen. Es lässt sich auch leicht in komplexe Werkzeugformen bearbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Druckkomponenten ist grundlegend für das Erreichen Ihrer gewünschten Materialeigenschaften. Ihr Prozess bestimmt Ihr Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulver liegt: Ihre kritischen Komponenten sind ein präzisionsgefertigter Satz Graphitstempel und Matrizen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden fester Komponenten liegt: Sie müssen einen Satz flacher, gleichmäßiger Pressplatten verwenden, um eine gleichmäßige Druckverteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Sicherheit liegt: Das Standard-Zweiteil-System aus einer externen „kalten“ Stange und einer internen „heißen“ Graphitstangenanordnung ist das bewährteste und robusteste Design.

Das Verständnis dieses Systems ermöglicht es Ihnen, die kritischen Variablen Temperatur und Druck präzise zu steuern.

Zusammenfassungstabelle:

| Komponente | Funktion | Übliches Material |

|---|---|---|

| Hydraulischer Zylinder | Erzeugt externe Kraft | Stahl |

| Pressstangen | Überträgt Kraft in die heiße Zone | Stahl (kalt), Graphit (heiß) |

| Stempel und Matrizen | Komprimiert Pulver zu Feststoffen | Graphit |

| Pressplatten | Verbindet feste Teile durch Diffusionsfügung | Graphit oder Molybdän |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Warmpressofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E und hausinternen Fertigung bieten wir diverse Labore mit zuverlässigen Systemen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung gestützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitungseffizienz steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?