Im Kern ist das Vakuumheißpressen ein Hochleistungs-Fertigungsverfahren, das simultan hohe Temperaturen und mechanischen Druck in einer Vakuumumgebung nutzt. Sein Zweck ist es, Pulver zu konsolidieren oder Materialien miteinander zu verbinden, um ein Endprodukt zu schaffen, das außergewöhnlich dicht, rein und frei von internen Hohlräumen ist. Diese Methode wird speziell gewählt, wenn herkömmliches Sintern oder Pressen die erforderlichen Materialeigenschaften nicht erreicht.

Der wahre Zweck des Vakuumheißpressens besteht nicht nur darin, ein Teil zu formen, sondern die Mikrostruktur eines Materials grundlegend zu gestalten. Es überwindet die natürlichen Grenzen schwer zu verarbeitender Materialien, um eine nahezu perfekte Dichte und Reinheit zu erreichen und Leistungsmerkmale freizuschalten, die sonst unerreichbar wären.

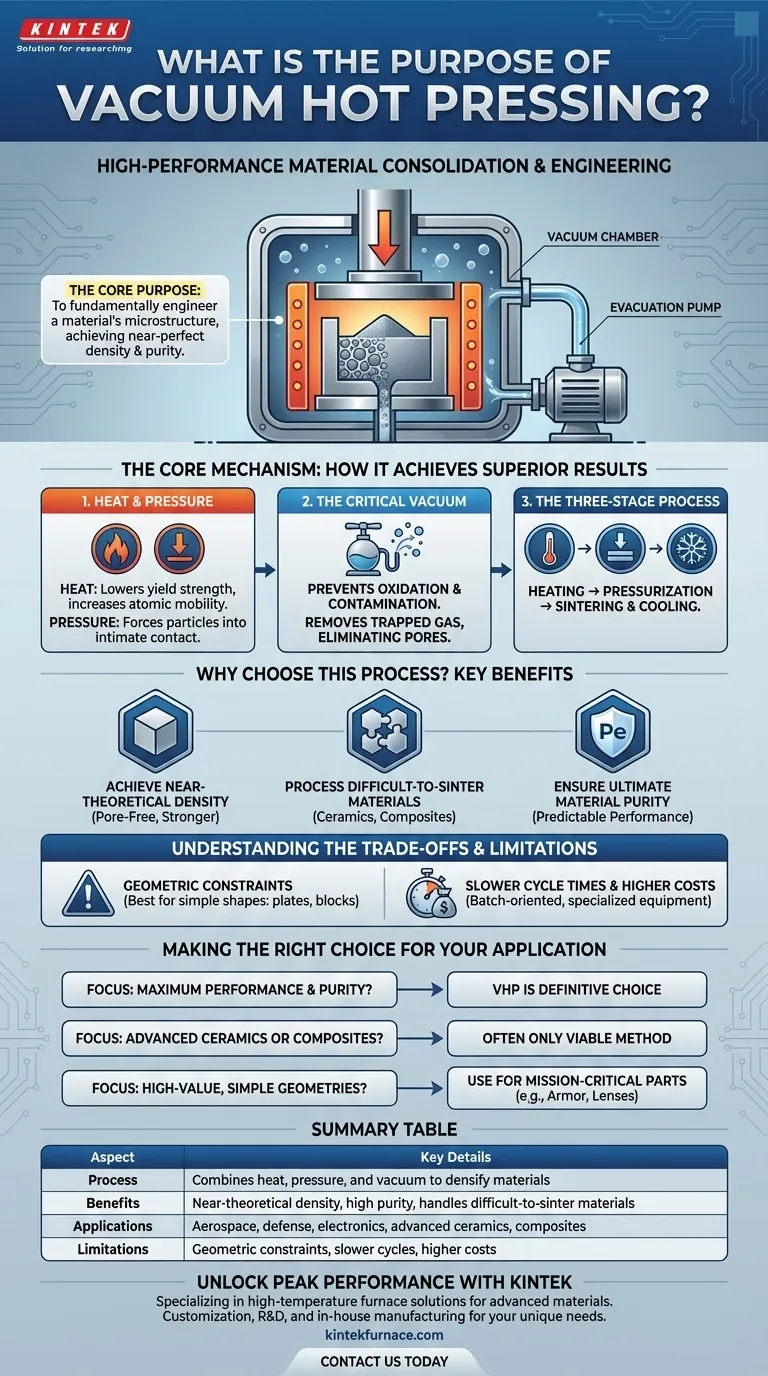

Der Kernmechanismus: Wie es überlegene Ergebnisse erzielt

Das Vakuumheißpressen funktioniert nach einem einfachen Prinzip: Das Anwenden von Wärme erweicht ein Material und macht es leichter verformbar, während Druck die Materialpartikel zusammenpresst und die Zwischenräume beseitigt. Die Vakuumumgebung ist das kritische dritte Element, das diesen Prozess für fortschrittliche Materialien einzigartig effektiv macht.

Kombination von Wärme und Druck

Wärme liefert die thermische Energie, die benötigt wird, um die Streckgrenze des Materials zu senken und die atomare Mobilität zu erhöhen. Gleichzeitig übt die Presse mechanische Energie aus, die die Partikel physisch in engen Kontakt zwingt und den Prozess der Verdichtung beschleunigt.

Die kritische Rolle des Vakuums

Das Entfernen von Luft aus der Kammer erfüllt zwei wichtige Funktionen. Erstens verhindert es Oxidation und Kontamination, was für reaktive Materialien wie bestimmte Metalle, Legierungen und nichtoxidische Keramiken entscheidend ist. Zweitens entfernt es Gas, das sonst zwischen den Partikeln eingeschlossen würde und Poren bilden würde, die das fertige Teil schwächen.

Der dreistufige Prozess

Der Prozess wird sorgfältig kontrolliert und besteht aus drei Hauptphasen:

- Heizen: Das Material und die Form werden in der Vakuumkammer auf eine bestimmte Temperatur erhitzt.

- Druckbeaufschlagung: Sobald die Zieltemperatur erreicht ist, wird einachsiger Druck für eine festgelegte Dauer angelegt und gehalten.

- Sintern & Abkühlen: Die kombinierte Wärme und der Druck bewirken, dass die Materialpartikel zu einer festen Masse verbunden und verdichtet werden, bevor ein kontrollierter Abkühlzyklus beginnt.

Warum diesen Prozess wählen? Hauptvorteile

Ingenieure und Materialwissenschaftler greifen auf das Vakuumheißpressen zurück, wenn die Endanwendung Leistungsniveaus erfordert, die Standardfertigungsverfahren nicht liefern können.

Erreichen einer nahezu theoretischen Dichte

Der Hauptvorteil ist die Fähigkeit, eine porenfreie Struktur zu erzeugen. Poren sind interne Defekte, die Risse initiieren, thermische Pfade blockieren und Licht streuen können. Durch deren Beseitigung verbessert das Vakuumheißpressen die mechanische Festigkeit, Wärmeleitfähigkeit und optische Klarheit eines Materials drastisch.

Verarbeitung schwer sinterbarer Materialien

Viele fortschrittliche Keramiken, Verbundwerkstoffe und hochschmelzende Metalle haben sehr niedrige Diffusionskoeffizienten. Das bedeutet, dass sich ihre Atome allein durch Wärme nicht leicht bewegen und verbinden. Die Zugabe von hohem Druck liefert die notwendige Triebkraft, um eine vollständige Verdichtung zu erreichen, wo herkömmliches Sintern versagen würde.

Gewährleistung höchster Materialreinheit

Für Anwendungen in der Luft- und Raumfahrt, Verteidigung oder Hochleistungselektronik kann selbst minimale Kontamination zu katastrophalem Versagen führen. Die Vakuumumgebung stellt sicher, dass die intrinsischen Eigenschaften des Materials erhalten bleiben, was zu einem fertigen Produkt mit vorhersehbarer und zuverlässiger Leistung führt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Vakuumheißpressen ein spezialisiertes Werkzeug mit spezifischen Einschränkungen. Es ist keine Universallösung.

Geometrische Einschränkungen

Der Prozess eignet sich am besten zur Herstellung einfacher Formen wie Platten, Blöcke und Zylinder. Obwohl komplexere Formen möglich sind, erfordern sie hoch entwickelte und teure Presswerkzeuge aus Materialien (wie Graphit), die extremen Temperaturen und Drücken standhalten können.

Längere Zykluszeiten

Im Vergleich zu Prozessen wie Gießen oder Pulverspritzgießen ist das Vakuumheißpressen ein relativ langsamer, chargenorientierter Prozess. Die Notwendigkeit, ein Vakuum zu erzeugen, Heiz- und Kühlraten präzise zu steuern und über einen längeren Zeitraum Druck auszuüben, begrenzt den Durchsatz.

Höhere Betriebskosten

Die Ausrüstung – eine Vakuumkammer, ein Hochtemperaturofen, eine hydraulische Presse und ein komplexes Steuerungssystem – ist teuer in der Anschaffung und im Betrieb. Diese Kosten sind nur gerechtfertigt, wenn die Leistungsanforderungen des Endbauteils nicht verhandelbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des Vakuumheißpressens hängt vollständig von Ihrem Endziel ab und davon, ob die Kompromisse für Ihr Projekt akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Dieser Prozess ist die definitive Wahl für die Herstellung von Komponenten mit höchstmöglicher Festigkeit, Wärmeleitfähigkeit oder optischer Transparenz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Keramiken oder Verbundwerkstoffe liegt: Dies ist oft die einzige praktikable Methode zur vollständigen Verdichtung von Materialien, die herkömmlichen Sintertechniken widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, einfacher Geometrien liegt: Verwenden Sie diesen Prozess für missionskritische Teile wie Sputtertargets, Panzerplatten oder Speziallinsen, bei denen die Materialintegrität weitaus wichtiger ist als die Formkomplexität oder das Produktionsvolumen.

Letztendlich ist das Vakuumheißpressen die Lösung, wenn Sie ein Material an die absolute Grenze seines Potenzials bringen müssen.

Übersichtstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Kombiniert Wärme, Druck und Vakuum zur Verdichtung von Materialien |

| Vorteile | Nahezu theoretische Dichte, hohe Reinheit, verarbeitet schwer sinterbare Materialien |

| Anwendungen | Luft- und Raumfahrt, Verteidigung, Elektronik, fortschrittliche Keramiken, Verbundwerkstoffe |

| Einschränkungen | Geometrische Einschränkungen, langsamere Zyklen, höhere Kosten |

Erschließen Sie mit KINTEK Spitzenleistung für Ihre Materialien

Arbeiten Sie mit fortschrittlichen Keramiken, Verbundwerkstoffen oder anderen schwer zu verarbeitenden Materialien, die außergewöhnliche Dichte und Reinheit erfordern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Basierend auf unserer starken F&E-Abteilung und eigener Fertigung bieten wir eine vielfältige Produktpalette – einschließlich Vakuum- und Atmosphäreöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen – alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie sich nicht von Materialbeschränkungen aufhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Vakuumheißpressen und andere fortschrittliche Ofentechnologien Ihnen helfen können, überragende Ergebnisse in der Luft- und Raumfahrt, Elektronik und darüber hinaus zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit