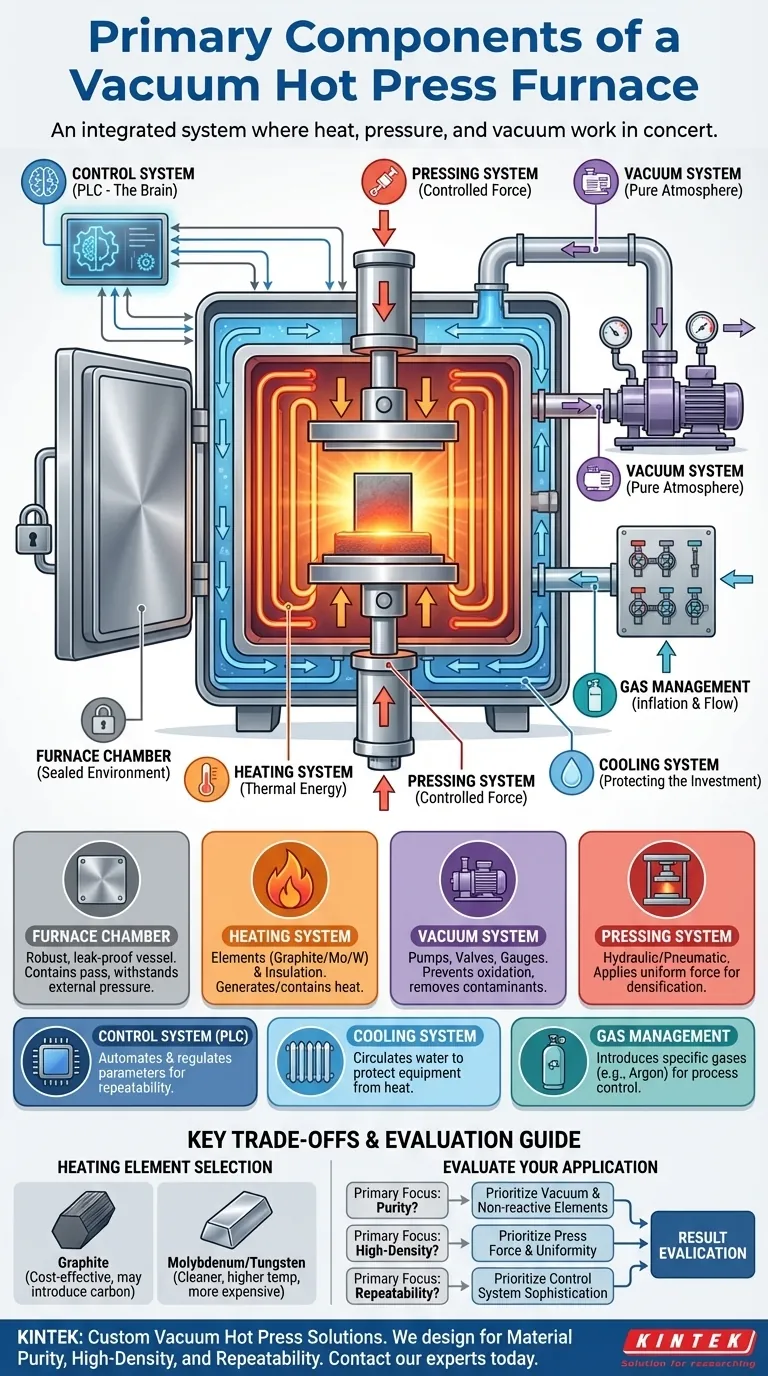

Ein Vakuum-Heizpressenofen ist ein integriertes System, in dem mehrere verschiedene Komponenten zusammenarbeiten, um Wärme und Druck auf ein Material in einer kontrollierten, kontaminationsfreien Atmosphäre anzuwenden. Die Hauptkomponenten sind der Ofenkörper, ein Heizsystem, ein Vakuumsystem zur Erzeugung der Atmosphäre und ein Drucksystem zur Krafteinwirkung, die alle von einem übergeordneten Steuerungssystem gesteuert werden.

Das bestimmende Merkmal eines Vakuum-Heizpressenofens sind nicht nur seine Einzelteile, sondern das präzise Zusammenspiel seiner Heiz-, Vakuum- und Drucksysteme. Das Verständnis dieser Integration ist der Schlüssel zur Erzielung einer kontrollierten Materialverdichtung, zum Sintern und zum Verbinden.

Die Kernsysteme: Wärme, Druck und Vakuum

Ein Vakuum-Heizpressen erreicht seine Funktion durch die Synergie von drei grundlegenden Systemen, die innerhalb einer abgedichteten Kammer arbeiten. Das Versagen oder die Ineffizienz eines einzelnen Systems beeinträchtigt den gesamten Prozess.

Die Ofenkammer: Die abgedichtete Umgebung

Der Ofenkörper und die Tür bilden die physische Struktur des Systems. Diese abgedichtete Kammer besteht typischerweise aus langlebigen, korrosionsbeständigen Materialien wie Edelstahl.

Ihr alleiniger Zweck ist es, ein robustes, leckagefreies Gefäß bereitzustellen, das einem hohen externen atmosphärischen Druck standhalten kann, wenn im Inneren ein tiefes Vakuum erzeugt wird, während es gleichzeitig den internen Prozess aufrechterhält.

Das Heizsystem: Erzeugung und Speicherung von Wärmeenergie

Dieses System ist dafür verantwortlich, das Material auf die erforderliche Prozesstemperatur zu bringen. Es besteht aus zwei Hauptteilen: Heizelementen und Isolierung.

Heizelemente bestehen typischerweise aus Materialien wie Graphit, Molybdän oder Wolfram, die basierend auf der maximal erforderlichen Temperatur und chemischen Kompatibilität ausgewählt werden. Die Isolierung umgibt die Heizzone, um Wärmeverluste zu minimieren und den Ofenkörper zu schützen, wodurch thermische Effizienz und Stabilität gewährleistet werden.

Das Vakuumsystem: Erzeugung einer reinen Atmosphäre

Das Vakuumsystem ist entscheidend für die Verhinderung von Oxidation und die Entfernung von Verunreinigungen. Es besteht aus einer Reihe von Pumpen, Ventilen und Messgeräten.

Zuerst entfernen mechanische Pumpen den Großteil der Luft. Dann übernehmen Hochvakuum-Pumpen (wie Molekular- oder Diffusionspumpen), um viel niedrigere Drücke zu erreichen und eine saubere Umgebung für das zu verarbeitende Material zu schaffen.

Das Presssystem: Ausübung kontrollierter Kraft

Dies ist die Komponente, die einen "Heizpressen" von einem Standard-Vakuumofen unterscheidet. Das Drucksystem, das typischerweise hydraulisch oder pneumatisch ist, übt eine kontrollierte, gleichmäßige Kraft auf das Material aus.

Diese Kraft ist unerlässlich für das Verdichten von Pulvern, die Förderung der Verdichtung und das Verbinden von Materialien bei erhöhten Temperaturen durch Diffusion.

Wesentliche Unterstützungs- und Steuerungssysteme

Während die Kernsysteme die Hauptarbeit leisten, ist eine Reihe von Unterstützungssystemen erforderlich, um den Prozess zu verwalten, die Ausrüstung zu schützen und wiederholbare Ergebnisse zu gewährleisten.

Das Steuerungssystem: Das Gehirn des Betriebs

Das Steuerungssystem, oft eine speicherprogrammierbare Steuerung (SPS), fungiert als zentrales Nervensystem.

Es automatisiert den Prozess durch präzise Überwachung und Regelung aller kritischen Parameter, einschließlich Temperatur, Druck, Vakuumgrad und Gasfluss, und stellt sicher, dass das Prozessrezept exakt eingehalten wird.

Das Kühlsystem: Schutz der Investition

Ein Wasserkühlsystem ist unerlässlich für die Bewältigung der immensen erzeugten Wärme.

Es zirkuliert Wasser durch den Ofenkörper und andere wärmeempfindliche Komponenten wie Stromanschlüsse und Dichtungen. Dies schützt die Ausrüstung vor thermischen Schäden und gewährleistet Betriebssicherheit und Langlebigkeit.

Gasmanagement: Das Befüllungs- und Flusssystem

Dieses System, manchmal als Luftbefüllungs- oder Inflationssystem bezeichnet, ermöglicht die kontrollierte Einführung spezifischer Gase.

Es kann verwendet werden, um die Kammer nach dem Vakuumzyklus mit einem Inertgas wie Argon oder Stickstoff zu befüllen, was eine kontrollierte Kühlung unterstützen oder eine spezifische Prozessatmosphäre schaffen kann.

Verständnis wichtiger betrieblicher Kompromisse

Die Auswahl und Konfiguration dieser Komponenten beinhaltet kritische Kompromisse, die sich direkt auf die Leistungsfähigkeit und die Kosten des Ofens auswirken. Eine fundierte Entscheidung erfordert das Verständnis dieser Gleichgewichte.

Auswahl der Heizelemente

Die Wahl des Heizelementmaterials ist eine primäre Überlegung. Graphit ist kostengünstig und verbreitet, kann aber Kohlenstoff in die Atmosphäre einbringen, was für bestimmte Materialien unerwünscht sein kann.

Molybdän- oder Wolfram-Elemente bieten eine sauberere Heizumgebung und können höhere Temperaturen erreichen, sind aber mit erheblich höheren Kosten verbunden und dürfen im heißen Zustand nicht Sauerstoff ausgesetzt werden.

Reinheit des Vakuumsystems

Das Erreichen eines extrem hohen Vakuums (z. B. 10^-6 Torr) erfordert fortschrittlichere und teurere Pumpen sowie eine sorgfältige Kammerwartung. Für viele Anwendungen ist ein Vakuum geringerer Qualität ausreichend und kann mit einer einfacheren, robusteren Pumpenkonfiguration erreicht werden.

Der erforderliche Vakuumgrad wird ausschließlich durch die Empfindlichkeit des Materials gegenüber Oxidation und Verunreinigung bestimmt.

So bewerten Sie Komponenten für Ihre Anwendung

Die Wahl der richtigen Konfiguration hängt vollständig von Ihrem Endziel ab. Konzentrieren Sie sich auf die Komponenten, die Ihr gewünschtes Ergebnis am direktesten beeinflussen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Qualität Ihres Vakuumsystems und die Wahl nicht reaktiver Heizelemente sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Hochverdichtungsverdichtung liegt: Die maximale Kraft des hydraulischen Drucksystems, die Steuergenauigkeit und die Druckgleichmäßigkeit sind Ihre kritischsten Komponenten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die Komplexität des integrierten Steuerungssystems bestimmt Ihre Fähigkeit, konsistente Ergebnisse Charge für Charge zu erzielen.

Durch das Verständnis, wie diese verschiedenen Systeme zusammenwirken, erhalten Sie die Fähigkeit, die endgültigen Eigenschaften Ihres Materials präzise zu steuern.

Zusammenfassungstabelle:

| Komponentensystem | Hauptfunktion | Schlüsselteile |

|---|---|---|

| Ofenkammer | Stellt ein abgedichtetes, leckagefreies Gefäß bereit | Körper, Tür |

| Heizsystem | Erzeugt und speichert Wärmeenergie | Heizelemente, Isolierung |

| Vakuumsystem | Erzeugt eine reine, kontaminationsfreie Atmosphäre | Pumpen, Ventile, Messgeräte |

| Presssystem | Übt kontrollierte, gleichmäßige Kraft aus | Hydraulik-/Pneumatikmechanismus |

| Steuerungssystem | Automatisiert und regelt alle Prozessparameter | SPS, Sensoren |

| Kühlsystem | Verwaltet Wärme zum Schutz der Ausrüstung | Wasserkühlkreislauf |

| Gasmanagement | Steuert die Einführung spezifischer Gase | Ventile, Massendurchflussregler |

Bereit, Ihren idealen Vakuum-Heizpressenofen zu bauen?

Das Verständnis der Komponenten ist der erste Schritt. Der nächste Schritt ist die Integration in ein System, das perfekt auf Ihre einzigartigen Forschungs- und Produktionsherausforderungen zugeschnitten ist.

KINTEK verkauft nicht nur Öfen; wir liefern Lösungen. Mit unseren außergewöhnlichen internen F&E- und Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofensysteme, die auf Ihre spezifischen Bedürfnisse für Materialverdichtung, Sintern und Verbinden zugeschnitten sind.

Unsere tiefgreifende Anpassungsexpertise stellt sicher, dass Ihr Ofen optimiert ist für:

- Materialreinheit: Mit dem richtigen Vakuumsystem und den richtigen Heizelementen (Graphit, Molybdän, Wolfram) für Ihre Anwendung.

- Hochverdichtungsverdichtung: Präzise Kontrolle über hydraulischen Druck und Gleichmäßigkeit.

- Prozesswiederholbarkeit: Hochentwickelte Steuerungssysteme für konsistente Ergebnisse Charge für Charge.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um mit der Entwicklung Ihrer Hochleistungs-Vakuum-Heizpresslösung zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit