Im Grunde genommen reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation, indem das geschmolzene Metall physisch vom Sauerstoff isoliert wird. Durch die entweder Entfernung der Luft (Vakuum) oder deren Ersatz durch ein nicht reaktives Gas (Schutzatmosphäre) eliminieren diese Methoden eine Schlüsselkomponente, die für die chemische Reaktion der Oxidation erforderlich ist, insbesondere bei den hohen Temperaturen, die Metalle hochreaktiv machen.

Die zum Schmelzen oder Verarbeiten von Metall erforderlichen hohen Temperaturen beschleunigen auch drastisch seine Reaktion mit Sauerstoff. Die Kontrolle der Atmosphäre ist keine geringfügige Prozessanpassung; es ist die grundlegende Strategie zur Verhinderung der Bildung von die Festigkeit mindernden Oxideinschlüssen und zur Gewährleistung der Integrität des Endprodukts.

Das grundlegende Problem: Hitze, Metall und Sauerstoff

Warum hohe Temperaturen die Oxidation beschleunigen

Hitze ist eine Energieform. Wenn ein Metall erhitzt wird, vibrieren seine Atome schneller, was es erheblich reaktiver macht.

Diese zusätzliche Energie überwindet leicht die Schwelle, die erforderlich ist, damit das Metall mit jeglichem verfügbaren Sauerstoff reagiert, ein Prozess, der als Oxidation bekannt ist. Ein geschmolzener Zustand ist die Extremform davon und präsentiert eine hochreaktive flüssige Oberfläche.

Die Bildung von Oxideinschlüssen

Oxidation ist eine chemische Reaktion zwischen einem Metall und Sauerstoff, bei der eine neue Verbindung, ein Metalloxid, entsteht. Im Alltag sehen Sie dies als Rost auf Eisen.

Wenn dies in geschmolzenem Metall geschieht, können diese Oxide eingeschlossen werden, wenn das Metall abkühlt und erstarrt. Diese eingeschlossenen Verunreinigungen werden als Oxideinschlüsse bezeichnet.

Die Auswirkung von Oxiden auf die Metallintegrität

Oxideinschlüsse sind im Wesentlichen winzige, spröde, keramikartige Partikel, die in die metallische Struktur eingebettet sind. Sie verbinden sich nicht gut mit dem umgebenden Metall.

Diese Einschlüsse wirken als interne Spannungspunkte und erzeugen mikroskopische Schwachstellen, an denen Risse beginnen können. Dies beeinträchtigt die kritischen mechanischen Eigenschaften wie Festigkeit, Duktilität und Ermüdungsbeständigkeit erheblich und beeinträchtigt gleichzeitig die natürliche Korrosionsbeständigkeit des Metalls.

Die beiden primären Lösungen

Um Oxidation zu verhindern, müssen Sie die Atmosphäre um das heiße Metall herum kontrollieren. Dies wird auf zwei Hauptarten erreicht: Entfernung oder Verdrängung.

Wie ein Vakuum funktioniert: Die Entfernungsstrategie

Ein Vakuumofen verwendet Pumpen, um Luft – und damit Sauerstoff – physikalisch aus einer versiegelten Kammer zu entfernen. Dies entzieht der Oxidationsreaktion ihren notwendigen Brennstoff.

Durch die Schaffung einer Umgebung mit extrem niedrigem Druck wird die Anzahl der Sauerstoffmoleküle, die mit der Metalloberfläche kollidieren und mit ihr reagieren können, auf ein vernachlässigbares Niveau reduziert. Dies ist der effektivste Weg, um eine wirklich sauerstofffreie Umgebung zu schaffen.

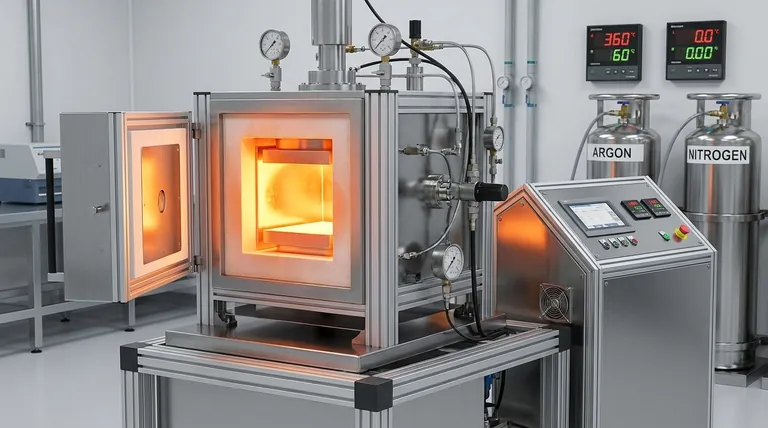

Wie eine Schutzatmosphäre funktioniert: Die Verdrängungsstrategie

Diese Strategie beinhaltet das Fluten der Kammer mit einem Gas, das nicht mit dem Metall reagiert, typischerweise ein Inertgas wie Argon oder manchmal Stickstoff.

Dieses Inertgas verdrängt die normale, sauerstoffreiche Luft, ummantelt das geschmolzene Metall und verhindert, dass Sauerstoff mit seiner Oberfläche in Kontakt kommt. Obwohl das Ziel dasselbe ist, handelt es sich bei dem Mechanismus um einen Ersatz und nicht um eine Entfernung.

Die Kompromisse verstehen

Die Wahl zwischen einem Vakuum und einer Schutzatmosphäre hängt von den spezifischen Anforderungen der Anwendung hinsichtlich Reinheit, Kosten und Prozesseffizienz ab.

Vakuum: Reinheit vs. Komplexität

Eine Vakuumumgebung bietet das höchste Maß an Reinheit. Sie entfernt nicht nur Sauerstoff, sondern hilft auch, andere flüchtige Verunreinigungen und gelöste Gase aus dem geschmolzenen Metall zu ziehen, ein Prozess, der als Entgasung bekannt ist.

Vakuumöfen stellen jedoch eine erhebliche Investition in Spezialausrüstung dar. Der Prozess ist typischerweise chargenorientiert und kann längere Zykluszeiten haben, was ihn komplexer und kostspieliger macht als andere Methoden.

Schutzatmosphäre: Skalierbarkeit vs. Reinheit

Die Verwendung einer Inertgasatmosphäre ist oft kostengünstiger und einfacher in kontinuierliche Herstellungsprozesse zu integrieren. Sie bietet hervorragenden Schutz für eine Vielzahl von Anwendungen wie Schweißen und Löten.

Der größte Nachteil ist, dass sie möglicherweise nicht die absolute Reinheit eines Hochvakuums erreicht. Die Qualität des Ergebnisses hängt von der Reinheit des verwendeten Inertgases und der Fähigkeit ab, die gesamte Kammer vollständig von Sauerstoff zu reinigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den Endanforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Eine Vakuumumgebung ist die überlegene Wahl, da sie reaktive Gase und andere flüchtige Verunreinigungen am effektivsten entfernt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz für robuste Anwendungen liegt: Eine Schutzatmosphäre aus Inertgas bietet hervorragenden Oxidationsschutz ohne die Kosten und Komplexität eines vollständigen Vakuums.

- Wenn Sie mit hochreaktiven Metallen wie Titan oder Aluminium arbeiten: Die atmosphärische Kontrolle ist nicht verhandelbar, und ein Hochvakuum oder eine präzise kontrollierte Inertgasatmosphäre ist unerlässlich, um katastrophalen Eigenschaftsverlust zu verhindern.

Letztendlich bedeutet die Verwaltung der Atmosphäre die Verwaltung der Qualität und Zuverlässigkeit Ihrer endgültigen metallischen Komponente.

Zusammenfassungstabelle:

| Methode | Mechanismus | Hauptvorteile | Ideale Anwendungsfälle |

|---|---|---|---|

| Vakuum | Entfernt Luft/Sauerstoff mittels Pumpen | Höchste Reinheit, Entgasung, sauerstofffreie Umgebung | Hochreine Metalle, reaktive Metalle wie Titan |

| Schutzatmosphäre | Verdrängt Luft mit Inertgasen (z. B. Argon) | Kosteneffizient, skalierbar, kontinuierliche Verarbeitung | Schweißen, Löten, robuste Anwendungen |

Werten Sie Ihre Metallverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Reinheit, Festigkeit und Effizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Oxidation zu verhindern und Ihre Metallintegrität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan