Im Kern ist ein Vakuum-Heißpressen-Ofen ein hochspezialisiertes Gerät, das gleichzeitig intensive Wärme, mechanischen Druck und ein Vakuum auf ein Material ausübt. Diese einzigartige Kombination ermöglicht die Herstellung und Verarbeitung von fortschrittlichen Materialien, die mit herkömmlichen Heizmethoden allein nicht hergestellt werden können.

Die entscheidende Erkenntnis ist, dass ein Vakuum-Heißpressen-Ofen ein Material nicht nur erhitzt, sondern es grundlegend umstrukturiert. Durch das Entfernen von Luft und die Anwendung von Kraft erzeugt er Materialien mit außergewöhnlicher Reinheit, Dichte und Festigkeit für die anspruchsvollsten Anwendungen.

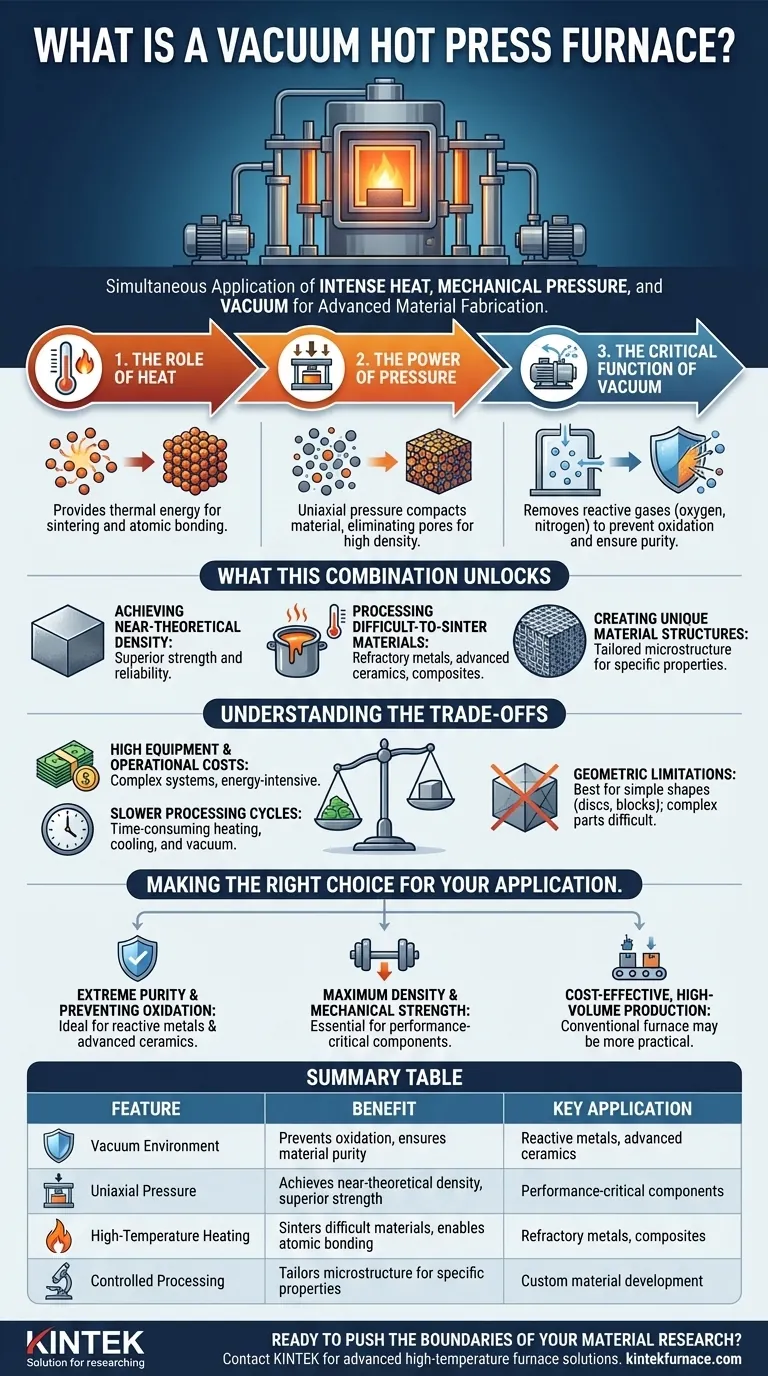

Wie ein Vakuum-Heißpressen-Ofen grundlegend funktioniert

Die Leistungsfähigkeit dieser Technologie beruht auf dem präzisen Zusammenspiel von drei verschiedenen Umgebungssteuerungen: Wärme, Druck und Vakuum. Jede erfüllt eine kritische, nicht verhandelbare Funktion.

Die Rolle der Wärme

Wärme liefert die notwendige thermische Energie, um das Material zu erweichen. Diese Energie ermöglicht es den Atomen innerhalb der Partikel des Materials, mobil zu werden, wodurch sie sich bewegen und starke Bindungen mit benachbarten Partikeln in einem Prozess namens Sintern bilden können.

Die Kraft des Drucks

Während die Wärme die Atome in Bewegung setzt, verdichtet der uniaxiale Druck (entlang einer einzigen Achse ausgeübte Kraft) das Material physisch. Diese mechanische Kraft presst die leeren Räume oder Poren zwischen den Partikeln heraus und beschleunigt den Verdichtungsprozess dramatisch.

Stellen Sie es sich vor, als würden Sie eine Mauer aus Ziegeln ohne Mörtel bauen. Die Wärme lässt die Ziegel leicht weich werden, während der Druck sie so fest zusammenpresst, dass sie zu einer soliden, nahtlosen Struktur verschmelzen.

Die entscheidende Funktion des Vakuums

Die Vakuumumgebung ist wohl das wichtigste Element für Hochleistungsmaterialien. Durch das Absaugen der Atmosphäre werden reaktive Gase wie Sauerstoff und Stickstoff entfernt. Dies verhindert unerwünschte chemische Reaktionen, wie z. B. Oxidation, die das Material kontaminieren und seine Eigenschaften stark beeinträchtigen können.

Was diese Kombination ermöglicht

Die Kombination dieser drei Kräfte ermöglicht Verarbeitungsfähigkeiten, die sonst unmöglich sind, und führt zu Materialien mit überlegenen Eigenschaften.

Erreichen einer nahezu theoretischen Dichte

Viele Prozesse hinterlassen winzige Hohlräume oder Poren, die als Schwachstellen wirken. Der immense Druck in einer Heißpresse schließt diese Hohlräume und ermöglicht die Herstellung von Komponenten, die fast vollständig solide sind und eine Dichte nahe dem theoretischen Maximum des Materials erreichen. Dies führt zu überlegener mechanischer Festigkeit und Zuverlässigkeit.

Verarbeitung schwer zu sinternder Materialien

Viele fortschrittliche Keramiken, Verbundwerkstoffe und hochschmelzende Metalle haben extrem hohe Schmelzpunkte oder reagieren stark mit Luft. Ein Vakuum-Heißpressen-Ofen ist eine der wenigen Methoden, die in der Lage sind, diese Materialien ohne Beeinträchtigung ihrer chemischen Reinheit oder Struktur zu einer festen Form zu konsolidieren.

Erzeugung einzigartiger Materialstrukturen

Durch die sorgfältige Steuerung der Heiz-, Kühl- und Druckanwendungsraten können Ingenieure die endgültige Mikrostruktur eines Materials präzise anpassen. Diese Kontrolle ermöglicht es ihnen, Eigenschaften wie Härte, elektrische Leitfähigkeit und Wärmebeständigkeit für spezifische Anwendungen fein abzustimmen.

Verständnis der Kompromisse

Obwohl diese Technologie unglaublich leistungsfähig ist, ist sie keine universelle Lösung. Ihre Spezialisierung bringt erhebliche Kompromisse mit sich.

Hohe Geräte- und Betriebskosten

Vakuum-Heißpressen-Öfen sind komplex und teuer in der Herstellung, Wartung und im Betrieb. Die Systeme, die zur Erzeugung hoher Temperaturen, hoher Drücke und eines sauberen Vakuums erforderlich sind, sind hochentwickelt und energieintensiv.

Langsamere Verarbeitungszyklen

Das Erreichen eines tiefen Vakuums, das Aufheizen auf Temperatur, das Anwenden von Druck und das Abkühlen ist ein zeitaufwändiger Prozess. Dies macht ihn für die kostengünstige Massenproduktion ungeeignet, bei der Geschwindigkeit eine Hauptrolle spielt.

Geometrische Einschränkungen

Die Verwendung von uniaxialem Druck bedeutet, dass dieses Verfahren am besten zur Herstellung relativ einfacher Formen wie Scheiben, Blöcke oder Zylinder geeignet ist. Die Herstellung komplexer, dreidimensionaler Teile ist oft unpraktisch oder erfordert umfangreiche Nachbearbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialverarbeitungstechnik hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit und der Vermeidung von Oxidation liegt: Die Vakuumumgebung ist der Hauptvorteil, was diesen Ofen ideal für reaktive Metalle und fortschrittliche Keramiken macht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Die Kombination aus Wärme und hohem Druck ist unerlässlich, um Porosität in leistungskritischen Komponenten zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Teile liegt: Ein herkömmlicher Ofen mit atmosphärischem Sintern ist wahrscheinlich eine praktischere und wirtschaftlichere Wahl.

Letztendlich ist der Vakuum-Heißpressen-Ofen ein Werkzeug, um die Grenzen dessen, was Materialien leisten können, zu erweitern.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation, gewährleistet Materialreinheit | Reaktive Metalle, fortschrittliche Keramiken |

| Uniaxialer Druck | Erreicht nahezu theoretische Dichte, überlegene Festigkeit | Leistungskritische Komponenten |

| Hochtemperaturheizung | Sintert schwierige Materialien, ermöglicht atomare Bindung | Hochschmelzende Metalle, Verbundwerkstoffe |

| Kontrollierte Verarbeitung | Passt die Mikrostruktur für spezifische Eigenschaften an | Kundenspezifische Materialentwicklung |

Bereit, die Grenzen Ihrer Materialforschung zu erweitern?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise in der Vakuum-Heißpressen-Technologie, kombiniert mit unseren starken Anpassungsfähigkeiten, stellt sicher, dass Ihr Labor über die präzisen Geräte verfügt, die erforderlich sind, um überlegene Materialreinheit, Dichte und Leistung zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpressen-Öfen die Entwicklung Ihrer Materialien der nächsten Generation beschleunigen können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle