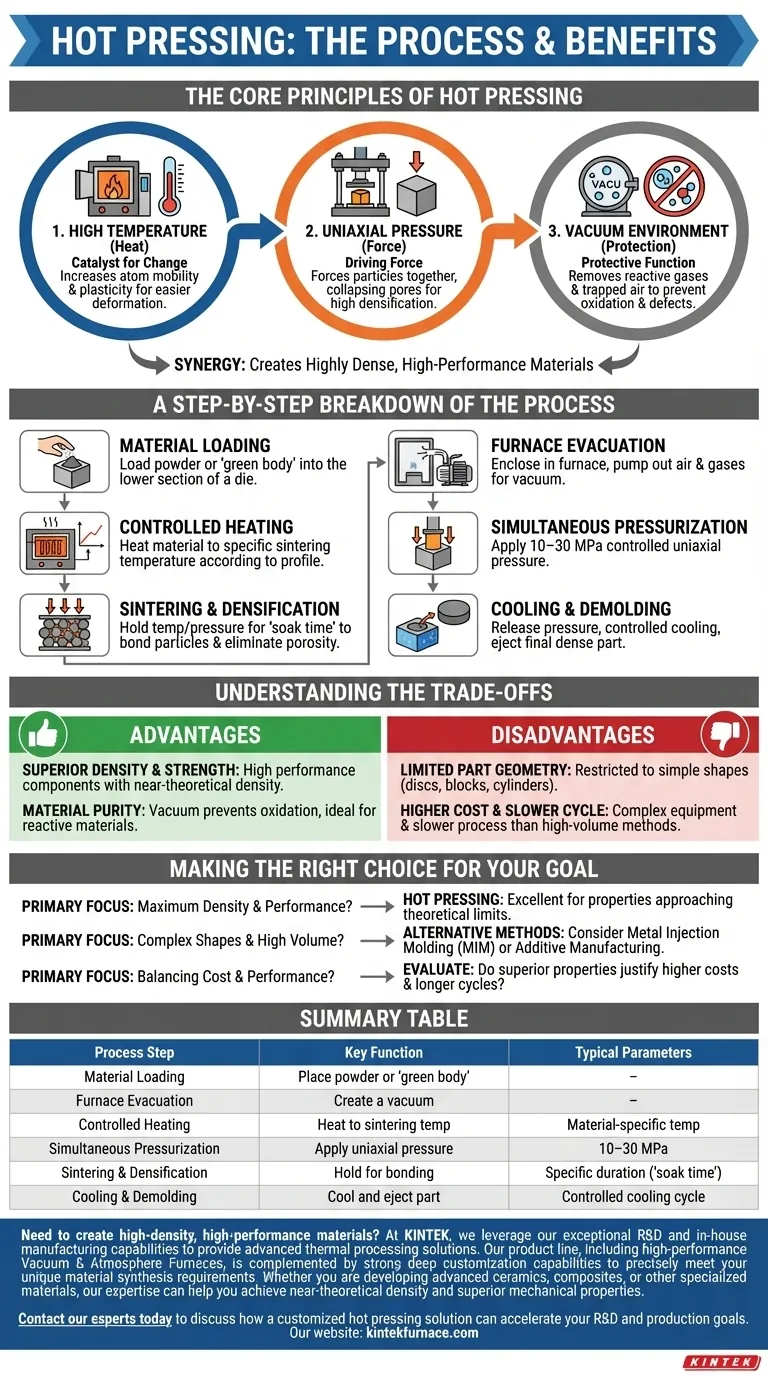

Im Kern ist das Heißpressen ein Materialherstellungsprozess, der Pulver oder vorgeformte Teile durch gleichzeitiges Anlegen von hoher Temperatur und uniaxialem Druck in einer kontrollierten Atmosphäre konsolidiert. Der typische Prozess umfasst das Laden des Materials in eine Matrize, das Evakuieren der umgebenden Kammer, um ein Vakuum zu erzeugen, das Erhitzen des Materials auf seine Sintertemperatur, das Anlegen eines Drucks von 10–30 MPa und das Halten dieses Drucks, bis die gewünschte Dichte erreicht ist, bevor es abgekühlt wird.

Der grundlegende Zweck des Heißpressens besteht darin, die kombinierten Effekte von Wärme, Druck und einer Vakuumumgebung zu nutzen. Diese Synergie ermöglicht die Schaffung hochdichter, hochleistungsfähiger Materialien mit überragenden mechanischen Eigenschaften, die oft allein durch Druck oder Wärme nicht zu erreichen sind.

Die Kernprinzipien des Heißpressens

Um den Prozess zu verstehen, müssen Sie zunächst die drei kritischen Faktoren und deren Zusammenspiel verstehen, die loses Material in ein festes, dichtes Teil verwandeln.

Die Rolle hoher Temperatur

Wärme ist der Katalysator für Veränderungen. Durch das Erhitzen des Materials auf seine Sintertemperatur werden seine Atome mobiler und seine Struktur wird plastischer oder leichter verformbar.

Diese erhöhte Temperatur senkt den Widerstand des Materials gegen Verdichtung erheblich, wodurch Partikel leichter miteinander verbinden und diffundieren können.

Die Funktion des uniaxialen Drucks

Während Wärme das Material für Veränderungen empfänglich macht, ist Druck die treibende Kraft. Ein uniaxialer Druck wird durch eine einfache Matrize ausgeübt, die die Materialpartikel physisch zusammenpresst.

Diese äußere Kraft beschleunigt die Verdichtungsrate dramatisch, indem Poren kollabieren und Hohlräume zwischen den Partikeln eliminiert werden. Dies ist der Schlüssel zur Erzielung eines Endteils, das seiner nahezu theoretischen Dichte entspricht.

Die Bedeutung einer Vakuumumgebung

Das Vakuum erfüllt eine kritische Schutzfunktion. Durch das Evakuieren der Kammer werden reaktive Gase wie Sauerstoff entfernt, wodurch Oxidation und Kontamination verhindert werden, die die endgültigen Eigenschaften des Materials beeinträchtigen könnten.

Darüber hinaus hilft das Vakuum, Gase zu entfernen, die sonst in der Materialstruktur eingeschlossen werden könnten, was eine vollständige Verdichtung verhindern und interne Defekte verursachen würde.

Eine Schritt-für-Schritt-Analyse des Prozesses

Modernes Heißpressen ist ein hochautomatisierter und präziser Vorgang, der jedoch einer konsistenten Abfolge grundlegender Schritte folgt.

Schritt 1: Materialbeladung

Der Prozess beginnt mit dem Laden des Ausgangsmaterials, typischerweise eines Pulvers oder eines vorverdichteten Teils (ein "Grünling"), in den unteren Teil einer Matrize.

Schritt 2: Ofenevakuierung

Die Matrize ist in einer Ofenkammer eingeschlossen. Luft und andere Gase werden dann abgepumpt, um die für den Prozess essentielle Niederdruck-Vakuumumgebung zu schaffen.

Schritt 3: Kontrolliertes Erhitzen

Der Ofen erhitzt dann die Matrize und das darin befindliche Material gemäß einem präzisen Temperaturprofil und bringt es auf die Zielsintertemperatur für dieses spezifische Material.

Schritt 4: Gleichzeitige Druckbeaufschlagung

Sobald das Material die richtige Temperatur erreicht hat, übt eine hydraulische oder mechanische Presse einen kontrollierten, uniaxialen Druck durch einen Stempel oder Kolben auf das Material aus.

Schritt 5: Sintern und Verdichten

Das Material wird für eine bestimmte Dauer bei der Zieltemperatur und dem Zieldruck gehalten. Während dieser "Haltezeit" verbinden sich die Partikel und konsolidieren, wodurch Porosität eliminiert und das lose Pulver in ein dichtes, festes Bauteil umgewandelt wird.

Schritt 6: Abkühlen und Entformen

Nach Abschluss der Haltezeit wird der Druck abgelassen und der Ofen beginnt einen kontrollierten Abkühlzyklus. Nach dem Abkühlen wird das neu geformte, dichte Teil aus der Matrize ausgeworfen oder entformt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Heißpressen eine spezialisierte Technik mit spezifischen Einschränkungen, die berücksichtigt werden müssen. Das Verständnis dieser Kompromisse ist entscheidend, um zu bestimmen, ob es die richtige Lösung für Ihre Anwendung ist.

Vorteil: Überragende Dichte und Festigkeit

Der Hauptvorteil ist die Fähigkeit, Bauteile mit außergewöhnlich hoher Dichte und folglich überragender mechanischer Festigkeit, Härte und Leistung herzustellen.

Nachteil: Begrenzte Teilegeometrie

Da der Druck entlang einer einzelnen Achse (uniaxial) ausgeübt wird, ist das Heißpressen im Allgemeinen auf die Herstellung von Teilen mit einfachen Formen wie Scheiben, Blöcken oder Zylindern beschränkt. Komplexe Geometrien sind nicht realisierbar.

Vorteil: Materialreinheit

Der Betrieb im Vakuum verhindert Oxidation, was den Prozess ideal für reaktive Materialien oder Anwendungen macht, bei denen höchste Reinheit erforderlich ist.

Nachteil: Höhere Kosten und langsamere Zykluszeiten

Heißpressmaschinen sind komplex und teuer. Der Prozess des Erhitzens, Haltens und Abkühlens ist auch von Natur aus langsamer als andere hochvolumige Fertigungsmethoden wie konventionelles Sintern oder Pulvermetallurgie.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für das Heißpressen vollständig von den spezifischen Leistungsanforderungen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Leistung liegt: Das Heißpressen ist eine ausgezeichnete Wahl für die Herstellung von Teilen mit Eigenschaften, die den theoretischen Grenzen des Materials nahekommen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in großen Mengen liegt: Sie sollten alternative Methoden wie Metallspritzguss (MIM) oder additive Fertigung (3D-Druck) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Sie müssen bewerten, ob die überlegenen Eigenschaften die höheren Gerätekosten und längeren Zykluszeiten im Vergleich zu weniger komplexen Methoden rechtfertigen.

Die Wahl des richtigen Herstellungsverfahrens beginnt mit einem klaren Verständnis Ihres Endziels.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselfunktion | Typische Parameter |

|---|---|---|

| Materialbeladung | Pulver oder "Grünling" in die Matrize legen. | - |

| Ofenevakuierung | Vakuum erzeugen, um Oxidation zu verhindern. | - |

| Kontrolliertes Erhitzen | Material auf Sintertemperatur erhitzen. | Materialspezifische Sintertemperatur |

| Gleichzeitige Druckbeaufschlagung | Uniaxialen Druck anwenden, um Material zu verdichten. | 10-30 MPa |

| Sintern & Verdichten | Temperatur/Druck für Partikelbindung halten. | Spezifische Dauer ('Haltezeit') |

| Abkühlen & Entformen | Abkühlen und das endgültige, dichte Teil auswerfen. | Kontrollierter Abkühlzyklus |

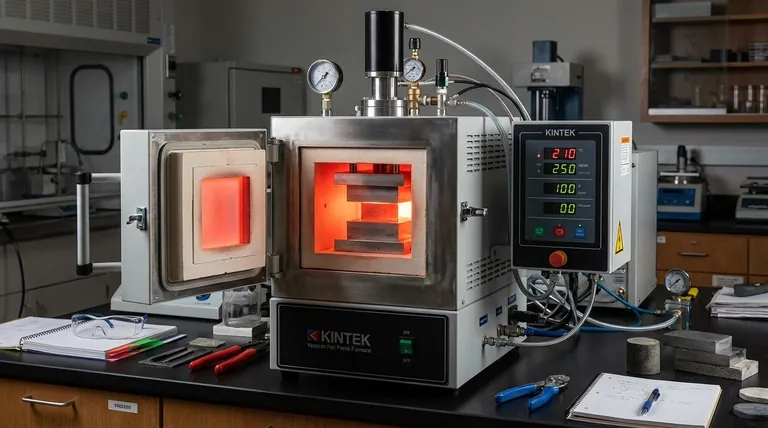

Müssen Sie hochdichte, hochleistungsfähige Materialien herstellen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Produktlinie, einschließlich Hochleistungs-Vakuum- und Atmosphäreöfen, wird durch starke kundenspezifische Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Materialsyntheseanforderungen präzise zu erfüllen.

Ob Sie fortschrittliche Keramiken, Verbundwerkstoffe oder andere spezialisierte Materialien entwickeln, unser Fachwissen kann Ihnen helfen, eine nahezu theoretische Dichte und überragende mechanische Eigenschaften zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte Heißpresslösung Ihre F&E- und Produktionsziele beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle