Im Bereich der Energie- und Stromerzeugung ist eine Vakuum-Heißpresse ein entscheidendes Werkzeug zur Herstellung von Hochleistungskomponenten, die die Effizienz und Haltbarkeit direkt verbessern. Sie wird zur Herstellung dichter Keramikteile für Festoxid-Brennstoffzellen (SOFCs), zum Verbinden fortschrittlicher Materialien für Solarmodule der nächsten Generation und zum Schmieden ultra-fester Legierungen für Turbinenschaufeln in Kraftwerken eingesetzt. Die einzigartige Fähigkeit der Anlage, Materialien mit überlegener Integrität herzustellen, ist unerlässlich, um den Anforderungen moderner Energiesysteme gerecht zu werden.

Im Kern besteht der Beitrag einer Vakuum-Heißpresse nicht nur darin, Teile herzustellen, sondern die Materialien, aus denen sie gefertigt sind, grundlegend neu zu konstruieren. Dieser Prozess eliminiert innere Defekte, sodass Energiekomponenten effizienter arbeiten und raueren Bedingungen länger standhalten können.

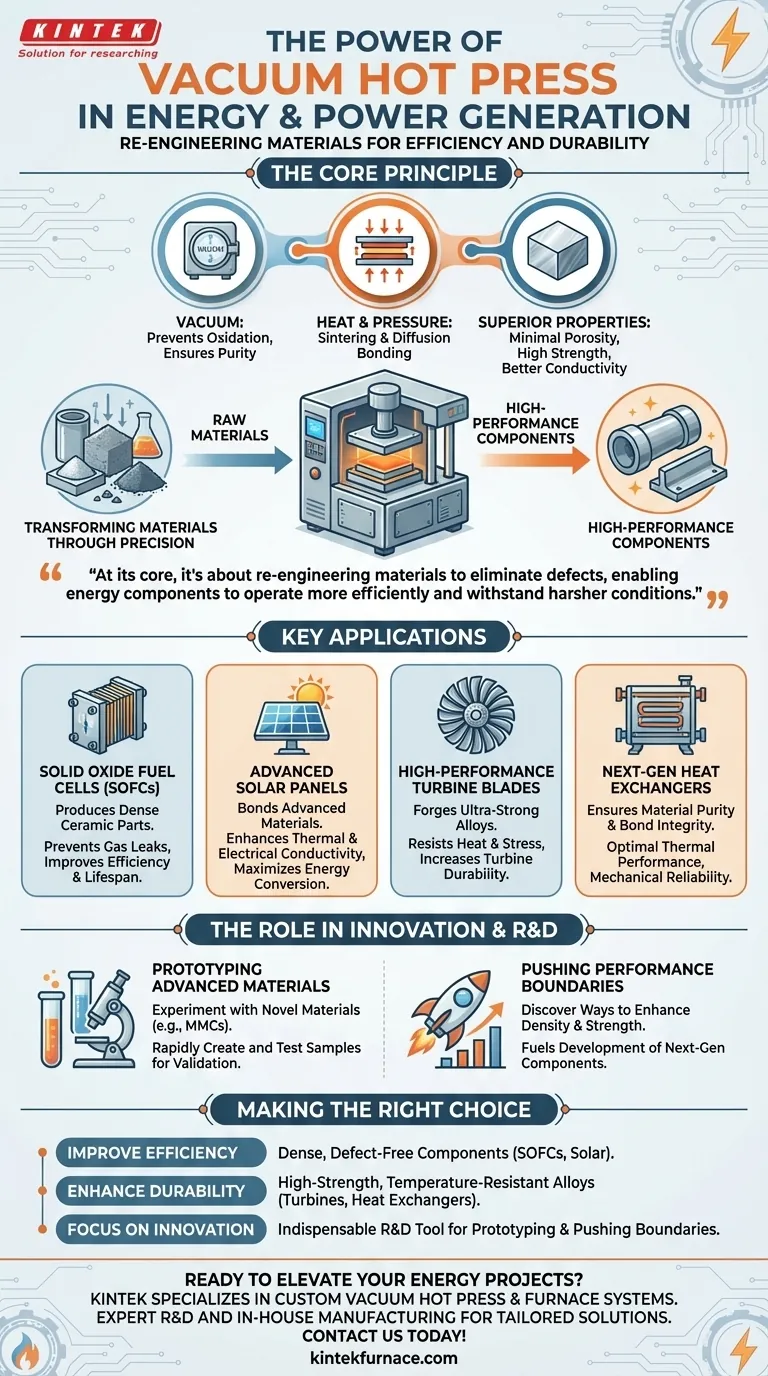

Das Kernprinzip: Warum Vakuum, Hitze und Druck wichtig sind

Eine Vakuum-Heißpresse arbeitet, indem sie immense Drücke und hohe Temperaturen auf Materialien in einer Vakuumkammer anwendet. Diese Kombination ist der Schlüssel zu ihrer transformativen Fähigkeit.

Die Rolle eines Vakuums

Das Entfernen von Luft und anderen Gasen aus der Kammer verhindert Oxidation und Kontamination während des Heizprozesses. Dies gewährleistet die chemische Reinheit des Endmaterials, was für Komponenten wie Brennstoffzellen und empfindliche Elektronik entscheidend ist.

Die Auswirkung von Hitze und Druck

Die gleichzeitige Anwendung von Hitze und uniaxialem Druck zwingt die Materialkörner dazu, miteinander zu verschmelzen. Dieser als Sintern oder Diffusionsschweißen bekannte Prozess erhöht die Materialdichte dramatisch.

Das Ergebnis: Überlegene Materialeigenschaften

Das Hauptergebnis ist eine Komponente mit minimaler Porosität (weniger innere Hohlräume oder Defekte). Dieses Fehlen von Defekten führt direkt zu einer erheblich verbesserten mechanischen Festigkeit, Härte und Wärmeleitfähigkeit, die alle für anspruchsvolle Energieanwendungen unerlässlich sind.

Schlüsselanwendungen in der Energie- und Stromerzeugung

Die Fähigkeit, nahezu perfekte Materialien herzustellen, ermöglicht entscheidende Fortschritte in der gesamten Energielandschaft, von der sauberen Energieerzeugung bis hin zu konventionellen Energiesystemen.

Festoxid-Brennstoffzellen (SOFCs)

SOFCs erzeugen Elektrizität durch eine elektrochemische Reaktion und sind auf perfekt dichte keramische Elektrolyte und Elektroden angewiesen. Eine Vakuum-Heißpresse stellt diese Keramikkomponenten her und stellt sicher, dass sie frei von Poren sind, die Gas austreten und die Effizienz und Lebensdauer der Brennstoffzelle stark beeinträchtigen könnten.

Fortschrittliche Solarmodule

Bei Solartechnologien der nächsten Generation hängt die Effizienz davon ab, wie gut verschiedene Materialschichten miteinander verbunden sind. Das Vakuum-Heißpressen erzeugt starke, porenfreie Verbindungen zwischen diesen Schichten, was die thermische und elektrische Leitfähigkeit verbessert und die Energieumwandlungsrate des Moduls maximiert.

Hochleistungs-Turbinenschaufeln

Turbinenschaufeln in Gas- und Dampfkraftwerken arbeiten unter extremer Hitze und Belastung. Mit einer Vakuum-Heißpresse können Hersteller hochfeste Superlegierungen schmieden, die Kriechen und Korrosion widerstehen, was zu langlebigeren und effizienteren Turbinen führt.

Wärmetauscher der nächsten Generation

Ähnliche Vakuumprozesstechnologien werden zur Herstellung kompakter und hochwirksamer Wärmetauscher eingesetzt. Die Integrität der Verbindungen und die Reinheit der Materialien gewährleisten eine optimale thermische Leistung und mechanische Zuverlässigkeit in Systemen, die Abwärme oder thermische Energiespeicher verwalten.

Die Rolle in Forschung und Entwicklung

Obwohl eine Vakuum-Heißpresse für die Fertigung eingesetzt wird, liegt ihre bedeutendste Wirkung oft in der Innovation. Sie ist in der Regel kein Werkzeug für die Massenproduktion mit niedrigen Kosten, sondern für die Herstellung hochwertiger, hochmoderner Komponenten.

Prototyping fortschrittlicher Materialien

F&E-Labore nutzen diese Anlagen, um mit neuartigen Materialien wie Metallmatrix-Verbundwerkstoffen (MMCs) und fortschrittlicher Keramik zu experimentieren. Dies ermöglicht ihnen, schnell kleine Proben herzustellen und zu testen, um neue Materialtheorien zu validieren.

Grenzen der Leistungsfähigkeit verschieben

Die Presse ist ein grundlegendes Forschungswerkzeug, um neue Wege zur Verbesserung der Materialdichte und -festigkeit zu entdecken. Diese Forschung treibt direkt die Entwicklung von Komponenten der nächsten Generation voran, die zukünftige Energiesysteme leistungsfähiger und zuverlässiger machen werden.

Die richtige Wahl für Ihr Ziel treffen

Um ihren Wert zu verstehen, muss man betrachten, wie diese Technologie mit spezifischen Zielen im Energiesektor übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Effizienzsteigerung liegt: Eine Vakuum-Heißpresse ermöglicht die Herstellung dichter, fehlerfreier Komponenten für SOFCs und Solarzellen und maximiert deren Energieabgabe.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit liegt: Diese Technologie ist unerlässlich für die Herstellung hochfester, temperaturbeständiger Legierungen für Turbinenschaufeln und Wärmetauscher, die rauen Betriebsbedingungen standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf Innovation liegt: Die Anlage ist ein unverzichtbares F&E-Werkzeug für das Prototyping neuer Materialien und das Verschieben der wissenschaftlichen Grenzen der Materialleistung.

Letztendlich sind Fortschritte in der Energieerzeugung untrennbar mit der Qualität der Materialien verbunden, aus denen wir sie bauen.

Zusammenfassungstabelle:

| Anwendung | Wichtigster Beitrag |

|---|---|

| Festoxid-Brennstoffzellen (SOFCs) | Herstellung dichter Keramikteile zur Vermeidung von Gaslecks und zur Steigerung der Effizienz |

| Fortschrittliche Solarmodule | Verbindung von Schichten für bessere thermische und elektrische Leitfähigkeit, Maximierung der Energieumwandlung |

| Hochleistungs-Turbinenschaufeln | Schmieden starker Legierungen zur Beständigkeit gegen Hitze und Beanspruchung, Verbesserung der Turbinenhaltbarkeit |

| Wärmetauscher der nächsten Generation | Gewährleistung der Materialreinheit und Bindungsintegrität für optimale thermische Leistung |

Sind Sie bereit, Ihre Energieprojekte mit fortschrittlichen Hochtemperaturlösungen voranzubringen? KINTEK ist spezialisiert auf kundenspezifische Vakuum-Heißpressen und andere Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere erfahrenen F&E-Abteilungen und die hauseigene Fertigung gewährleisten maßgeschneiderte Lösungen für Ihre einzigartigen Anforderungen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Innovation steigern können! Nehmen Sie jetzt Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen