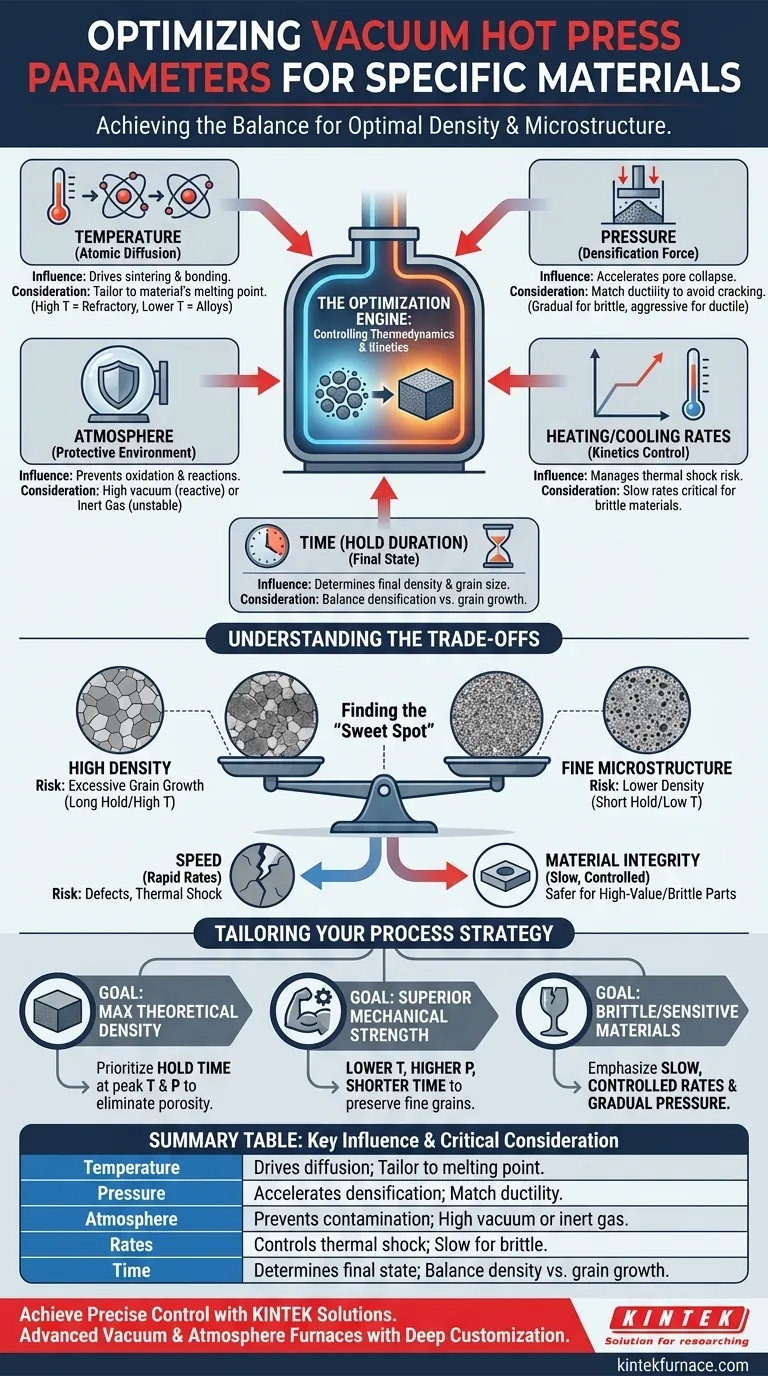

Um optimale Ergebnisse zu erzielen, sind die wichtigsten Prozessparameter, die Sie in einem Vakuum-Warmpressherd optimieren müssen, Temperatur, Druck, Atmosphäre (Vakuumgrad), Heiz-/Kühlraten und Zeit. Diese Variablen sind nicht unabhängig; sie müssen sorgfältig ausbalanciert und auf die spezifischen chemischen und physikalischen Eigenschaften des zu verarbeitenden Materials abgestimmt werden, um die gewünschte Enddichte und Mikrostruktur zu erreichen.

Die Kernherausforderung der Vakuum-Warmpressung besteht nicht darin, einfach eine eingestellte Temperatur oder einen eingestellten Druck zu erreichen, sondern den gesamten thermodynamischen und kinetischen Pfad zu kontrollieren. Der Erfolg hängt vom Verständnis ab, wie diese Parameter interagieren, um die Verdichtung voranzutreiben und gleichzeitig unerwünschte Effekte wie Kornwachstum oder thermischen Schock in Ihrem spezifischen Material zu verhindern.

Die Kernparameter und ihre materialspezifische Auswirkung

Die Optimierung eines Warmpresszyklus erfordert ein tiefes Verständnis dafür, wie jeder Parameter das Material auf mikroskopischer Ebene beeinflusst. Die hochpräzisen Steuerungssysteme des Ofens ermöglichen diese Feinabstimmung, aber die Strategie muss vom Material selbst diktiert werden.

Temperatur: Der Motor der Diffusion

Die Temperatur ist der primäre Treiber der atomaren Diffusion, des grundlegenden Mechanismus hinter dem Sintern und der Bindung. Sie liefert die Energie, die Atome benötigen, um sich zu bewegen und Partikelhälse zu bilden und zu wachsen.

Die erforderliche Temperatur wird ausschließlich durch die Materialeigenschaften bestimmt. Hochschmelzende Metalle wie Wolfram oder Keramiken erfordern extrem hohe Temperaturen, während einige Metalllegierungen bei viel geringerer Hitze verarbeitet werden können.

Druck: Die Kraft der Verdichtung

Der angelegte Druck ist der Hauptvorteil der Warmpressung gegenüber dem einfachen Sintern. Er unterstützt mechanisch den Kollaps von Poren, die Umlagerung von Partikeln und die plastische Verformung und beschleunigt somit erheblich den Verdichtungsprozess.

Die Menge und Geschwindigkeit der Druckanwendung muss den mechanischen Eigenschaften des Materials entsprechen. Spröde Materialien wie Keramiken erfordern möglicherweise eine allmähliche Druckrampe, um Risse zu vermeiden, während duktilere Metalle einem aggressiveren Ansatz standhalten können.

Atmosphäre: Die schützende Umgebung

Die Ofenatmosphäre ist entscheidend, um unerwünschte chemische Reaktionen zu verhindern. Ein hohes Vakuum wird verwendet, um Sauerstoff und andere Verunreinigungen zu entfernen, die zu Oxidation führen könnten, was für reaktive Metalle und viele fortschrittliche Materialien fatal ist.

Bei Materialien, die sich unter Vakuum bei hohen Temperaturen zersetzen oder sublimieren können, wird ein Inertgas-Nachfüllen (wie Argon) verwendet. Dies erzeugt einen Überdruck, der das Material stabilisiert und gleichzeitig eine saubere, nicht reaktive Umgebung bietet.

Rate & Dauer: Die Kontrolle der Kinetik

Die Heiz- und Kühlraten sowie die Haltezeit bei Spitzentemperatur und -druck steuern die Kinetik des Prozesses. Diese zeitlichen Parameter sind ebenso wichtig wie die Spitzenwerte selbst.

Schnelles Aufheizen kann bei Materialien mit geringer Wärmeleitfähigkeit, wie z. B. großen Keramikteilen, zu thermischen Schocks und Brüchen führen. Umgekehrt fördert eine lange Haltezeit bei Spitzentemperatur zwar die vollständige Verdichtung, kann aber auch zu übermäßigem Kornwachstum führen, was oft mechanische Eigenschaften wie Härte und Festigkeit verschlechtert.

Verständnis der Kompromisse und Fallstricke

Das Erreichen eines erfolgreichen Ergebnisses beinhaltet die Bewältigung einer Reihe kritischer Kompromisse. Ein Missverständnis dieser kann zu fehlerhaften Teilen, beschädigter Ausrüstung oder inkonsistenten Ergebnissen führen.

Hohe Dichte vs. feine Mikrostruktur

Der häufigste Kompromiss besteht darin, maximale Dichte zu erreichen und eine feinkörnige Mikrostruktur zu erhalten. Hohe Temperaturen und lange Haltezeiten garantieren zwar die Dichte, sind aber auch die Hauptursachen für Kornwachstum. Das Ziel ist es, den "Sweet Spot" zu finden, der eine ausreichende Verdichtung bietet, bevor die Körner übermäßig grob werden.

Geschwindigkeit vs. Materialintegrität

Schnelles Anlegen von Druck und Temperatur kann die Zykluszeiten verkürzen, erhöht aber das Risiko von Defekten. Eine schnelle Druckanwendung kann Gase in geschlossenen Poren einschließen, während schnelles Aufheizen Risse verursachen kann. Ein langsamerer, kontrollierterer Prozess ist für hochwertige oder spröde Komponenten fast immer sicherer.

Unzureichende Vakuum- oder Atmosphärenkontrolle

Ein schlechter Vakuumgrad ist eine häufige Fehlerquelle. Selbst Spuren von Sauerstoff können spröde Oxidationsschichten auf den Partikeloberflächen bilden und die ordnungsgemäße Diffusionsbindung behindern. Dies führt zu einem Teil, das solide aussieht, aber eine schlechte innere Kohäsion und schwache mechanische Eigenschaften aufweist.

Passen Sie Ihren Prozess an Ihr Materialziel an

Ihre spezifische Optimierungsstrategie sollte von Ihrem Endziel geleitet werden. Die idealen Parameter für ein Ziel sind oft anders für ein anderes.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der maximalen theoretischen Dichte liegt: Priorisieren Sie die Optimierung der Haltezeit bei Spitzentemperatur und -druck, um sicherzustellen, dass alle Porosität beseitigt wird.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für überlegene mechanische Festigkeit liegt: Experimentieren Sie mit niedrigeren Temperaturen und höheren Drücken oder kürzeren Haltezeiten, um die Dichte zu erreichen, ohne signifikantes Kornwachstum einzuleiten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung thermisch empfindlicher oder spröder Materialien liegt: Betonen Sie langsame, kontrollierte Heiz- und Kühlraten und wenden Sie den Druck allmählich nur an, nachdem das Material eine Temperatur erreicht hat, bei der es eine gewisse Duktilität aufweist.

Letztendlich kommt die Beherrschung Ihres Vakuum-Warmpressherds durch methodische Kontrolle dieser miteinander verbundenen Parameter zustande, um Ihr Material in seinen idealen Endzustand zu führen.

Zusammenfassungstabelle:

| Parameter | Wichtiger Einfluss auf das Material | Kritische Überlegung |

|---|---|---|

| Temperatur | Treibt die atomare Diffusion für Sintern und Bindung an. | Muss auf den Schmelzpunkt und die Reaktivität des Materials abgestimmt sein. |

| Druck | Beschleunigt die Verdichtung durch Kollaps von Poren. | Muss der Duktilität des Materials entsprechen, um Risse zu vermeiden. |

| Atmosphäre | Verhindert Oxidation und Kontamination. | Hohes Vakuum für reaktive Materialien; Inertgas für instabile. |

| Heiz-/Kühlrate | Kontrolliert das Risiko von thermischen Schocks und die Kinetik. | Langsame Raten sind entscheidend für spröde Materialien wie Keramiken. |

| Zeit (Haltezeit) | Bestimmt die Enddichte und die Korngröße. | Balanciert die vollständige Verdichtung gegen übermäßiges Kornwachstum. |

Erzielen Sie präzise Kontrolle über die Eigenschaften Ihres Materials mit einem Ofen, der für Ihre spezifischen Herausforderungen entwickelt wurde.

Mit außergewöhnlicher F&E und Inhouse-Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Warmpressprozesses unterstützen. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und zu erfahren, wie unsere maßgeschneiderten Vakuum-Warmpresslösungen Ihre F&E- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit