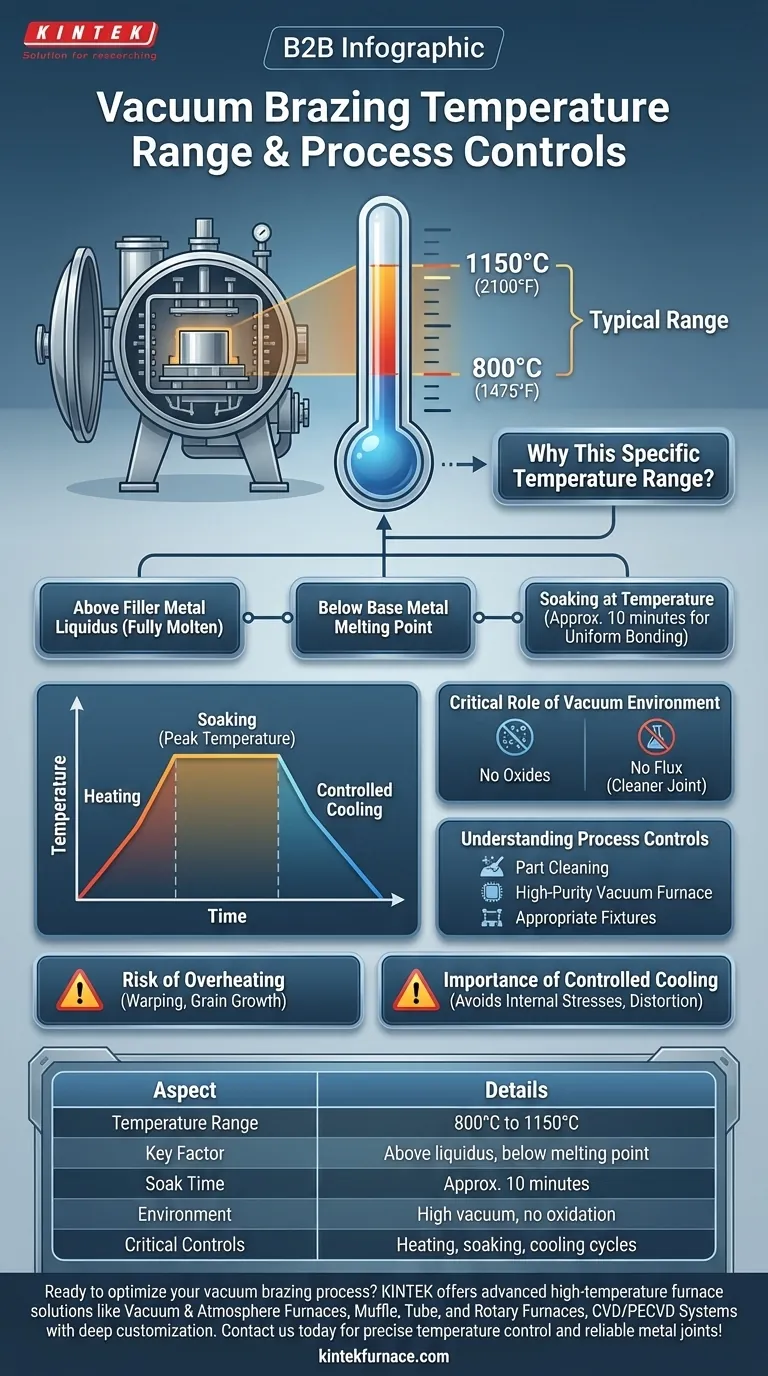

Beim Vakuumlöten wird der Prozess typischerweise in einem Temperaturbereich von 800 °C bis 1150 °C (ungefähr 1475 °F bis 2100 °F) durchgeführt. Diese Temperatur wird sorgfältig so gewählt, dass sie oberhalb des Liquiduspunktes des Lötfüllmetalls – der Temperatur, bei der es vollständig flüssig wird – aber unterhalb des Schmelzpunktes der zu verbindenden Komponenten liegt. Die Baugruppe wird bei dieser Spitzentemperatur, einem Schritt, der als „Halten“ bezeichnet wird, für eine kurze Dauer, oft etwa 10 Minuten, gehalten, bevor sie einem kontrollierten Abkühlzyklus unterzogen wird.

Die spezifische Temperatur ist keine einzelne Zahl; sie ist der Höhepunkt eines präzise gesteuerten thermischen Zyklus. Der Erfolg des Vakuumlötens hängt von der Steuerung des gesamten Profils – Erhitzen, Halten und Abkühlen – innerhalb einer Hochvakuumumgebung ab, um eine reine, flussmittelfreie metallurgische Verbindung zu erzielen.

Warum dieser spezifische Temperaturbereich?

Die Wahl einer Löttemperatur ist eine kritische technische Entscheidung, die von den verwendeten Materialien abhängt. Es ist ein sorgfältiges Gleichgewicht, um sicherzustellen, dass das Füllmetall richtig fließt, ohne die Grundmaterialien zu beschädigen.

Die Rolle des Füllmetalls

Der Hauptfaktor, der die Löttemperatur bestimmt, ist die Füllmetalllegierung. Jede Legierung hat einen spezifischen Schmelzbereich, und die Prozesstemperatur muss hoch genug sein, damit sie vollständig flüssig wird und frei in die Fuge fließt.

Die 'Liquidus'- und 'Solidus'-Temperaturen

Lötlegierungen schmelzen nicht an einem einzigen Punkt. Sie schmelzen über einen Bereich, der durch den Solidus (wenn das Schmelzen beginnt) und den Liquidus (wenn es vollständig geschmolzen ist) definiert ist. Die Löttemperatur muss über der Liquidustemperatur liegen, um sicherzustellen, dass die Legierung die geringe Viskosität aufweist, die für die Kapillarwirkung erforderlich ist.

Halten bei Temperatur

Sobald die Spitzentemperatur erreicht ist, wird sie für eine bestimmte Zeit konstant gehalten. Dieses „Halten“ stellt sicher, dass die gesamte Baugruppe eine gleichmäßige Temperatur erreicht und ausreichend Zeit hat, damit das geschmolzene Füllmetall die Fuge vollständig durchdringt und eine starke, durchgehende Verbindung bildet.

Die entscheidende Rolle der Vakuumumgebung

Die Durchführung dieses Prozesses in einem Vakuum zeichnet das Vakuumlöten aus. Die Temperatur ist nur wirksam, weil die Atmosphäre entfernt wurde.

Verhinderung von Oxidation

Das Hochvakuum (das Fehlen von Sauerstoff und anderen reaktiven Gasen) verhindert die Bildung von Oxiden auf den Oberflächen sowohl der Grundmetalle als auch des Füllmetalls. Oxide wirken als Barriere, die sonst das Benetzen und Binden des Füllmetalls mit den Grundmaterialien blockieren würde.

Eliminierung der Notwendigkeit von Flussmittel

Beim konventionellen Löten wird ein chemisches Flussmittel verwendet, um Oxide zu entfernen. Das Vakuumlöten erreicht das gleiche Ziel durch eine saubere Umgebung, was zu einer saubereren Verbindung ohne das Risiko von Flusssmitteleinschlüssen führt, die Korrosion und Schwachstellen verursachen können.

Verständnis der Prozesskontrollen

Das Erreichen der richtigen Temperatur ist nur ein Teil eines erfolgreichen Vakuumlötvorgangs. Der gesamte Prozess muss sorgfältig kontrolliert werden.

Es ist mehr als nur Temperatur

Der Erfolg hängt von einer Kette kontrollierter Variablen ab. Dazu gehören die sorgfältige Reinigung der Teile vor der Montage, die Verwendung eines Hochvakuumofens und die Konstruktion geeigneter Vorrichtungen, um die Teile während des thermischen Zyklus in Ausrichtung zu halten.

Das Risiko der Überhitzung

Das Überschreiten der erforderlichen Temperatur kann nachteilig sein. Es kann dazu führen, dass sich die Grundmetalle verziehen, durchhängen oder Kornwachstum erleiden, was ihre mechanischen Eigenschaften verschlechtert. In extremen Fällen kann es sogar zum unbeabsichtigten Schmelzen der Ausgangsmaterialien führen.

Die Bedeutung der kontrollierten Abkühlung

Die Abkühlgeschwindigkeit nach dem Halten ist ebenso kritisch wie das Erhitzen. Eine unkontrollierte oder übermäßig schnelle Abkühlgeschwindigkeit kann innere Spannungen, Verformungen oder die Bildung spröder metallurgischer Phasen in der Verbindung verursachen, was ihre Integrität beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um einen Vakuumlötprozess richtig zu spezifizieren, müssen Sie die Beziehung zwischen den Materialien, dem Fugenentwurf und der endgültigen Anwendung berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Stellen Sie sicher, dass die Liquidustemperatur des Füllmetalls deutlich unter dem Schmelzpunkt oder der Wärmebehandlungstemperatur Ihrer Grundmaterialien liegt.

- Wenn Ihr Hauptaugenmerk auf Fugenfestigkeit und Zuverlässigkeit liegt: Betonen Sie die Prozesskontrollen und spezifizieren Sie strenge Sauberkeitsstandards und einen genau definierten thermischen Zyklus, einschließlich Haltezeit und einer kontrollierten Abkühlgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der fertigungsgerechten Konstruktion liegt: Gestalten Sie die Fuge mit Freiräumen, die für die Fließeigenschaften des gewählten Füllmetalls bei der angegebenen Löttemperatur optimiert sind.

Das Beherrschen des Vakuumlötens bedeutet, den gesamten thermischen Prozess zu beherrschen, nicht nur das Erreichen einer Zieltemperatur.

Übersichtstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 800°C bis 1150°C (ca. 1475°F bis 2100°F) |

| Schlüsselfaktor | Oberhalb des Liquidus des Füllmetalls, unterhalb des Schmelzpunkts des Grundmetalls |

| Haltezeit | Typischerweise etwa 10 Minuten für eine gleichmäßige Verbindung |

| Umgebung | Hochvakuum zur Verhinderung von Oxidation und zur Eliminierung von Flussmittel |

| Kritische Kontrollen | Heiz-, Halte- und kontrollierte Abkühlzyklen |

Bereit, Ihren Vakuumlötprozess zu optimieren? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere Eigenfertigung bieten wir Produkte wie Vakuum- und Atmosphäreöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme an, alle mit umfassenden Anpassungsmöglichkeiten, um Ihre spezifischen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, der Automobilindustrie oder der Forschung, unsere Expertise gewährleistet starke, zuverlässige Metallverbindungen mit präziser Temperaturkontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung