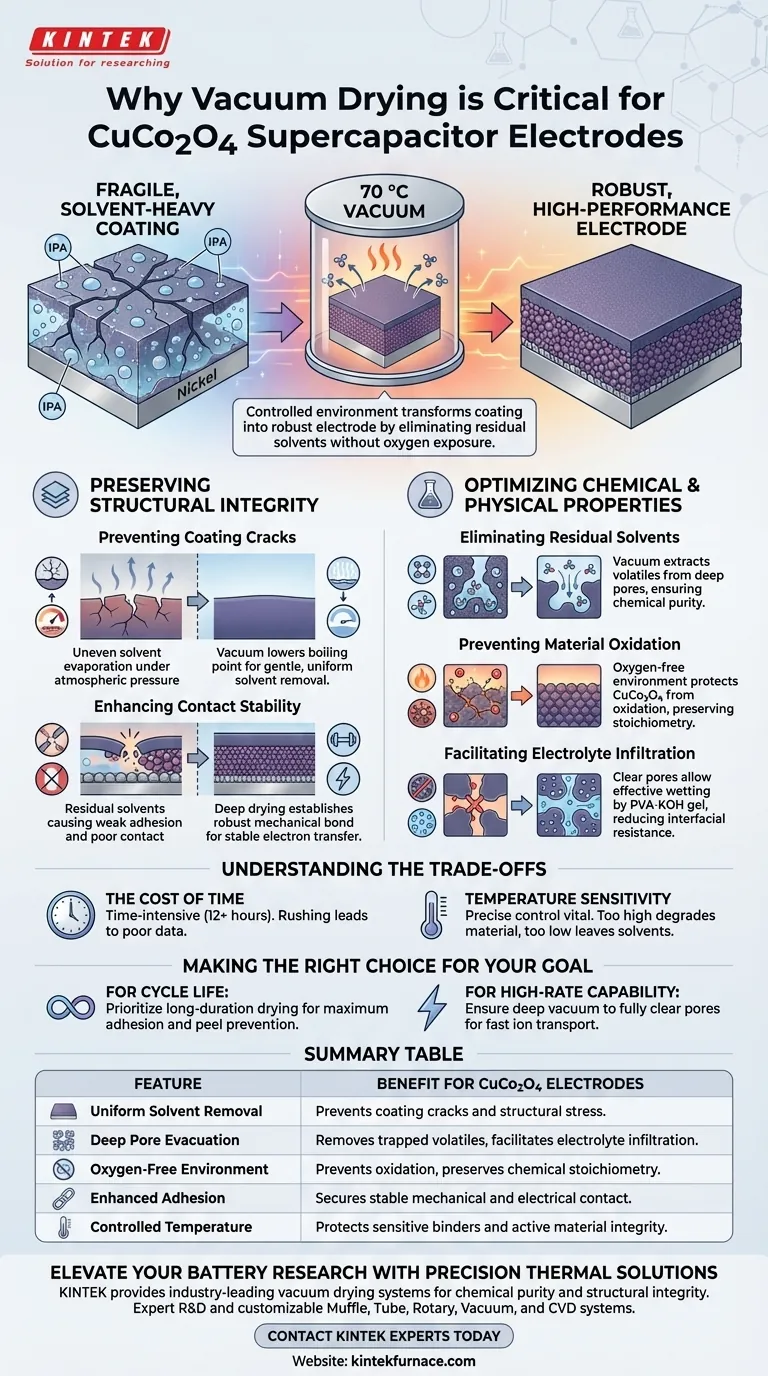

Der Vakuumtrockenschrank ist entscheidend für die Gewährleistung der strukturellen Integrität und chemischen Reinheit von CuCo2O4-Elektroden. Er schafft eine kontrollierte Umgebung – typischerweise um 70 °C unter Vakuum –, um Restlösungsmittel wie Isopropylalkohol effektiv aus der Aktivmaterialschicht zu entfernen. Dieser Prozess ist zwingend erforderlich, um Risse in der Beschichtung zu verhindern, die durch ungleichmäßige Verdunstung verursacht werden, und um einen stabilen elektrischen Kontakt zwischen der aktiven Substanz und dem Nickel-Substrat zu sichern.

Der Vakuumtrocknungsprozess verwandelt eine fragile, lösungsmittelreiche Beschichtung in eine robuste Hochleistungs-Elektrode. Durch die Entfernung eingeschlossener flüchtiger Stoffe, ohne das Material Sauerstoff auszusetzen, stellen Sie sicher, dass die während der Tests gesammelten elektrochemischen Daten das wahre Potenzial des Materials widerspiegeln und nicht Artefakte, die durch strukturelle Defekte oder Verunreinigungen verursacht werden.

Erhaltung der strukturellen Integrität

Verhinderung von Rissen in der Beschichtung

Wenn Lösungsmittel unter normalem atmosphärischem Druck verdunsten, ist der Prozess oft ungleichmäßig. Diese ungleichmäßige Verdunstung erzeugt innere Spannungen in der Aktivmaterialschicht.

Vakuumtrocknung mildert dies, indem sie den Siedepunkt von Lösungsmitteln wie Isopropylalkohol senkt. Dies ermöglicht eine sanfte, gleichmäßige Entfernung des Lösungsmittels und reduziert das Risiko von Rissen in der Beschichtung erheblich.

Verbesserung der Kontakstabilität

Damit ein Superkondensator richtig funktioniert, muss das aktive Material (CuCo2O4) eine perfekte elektrische Kontinuität mit dem Stromkollektor (dem Nickel-Substrat) aufweisen.

Restlösungsmittel wirken als Barriere und schwächen die physikalische Haftung. Durch tiefes Trocknen stellen Sie sicher, dass das aktive Material fest am Nickelgitter haftet und die robuste mechanische Bindung für einen stabilen Elektronentransfer herstellt.

Optimierung chemischer und physikalischer Eigenschaften

Entfernung von Restlösungsmitteln

Die Oberflächen trocknung ist für poröse Elektrodenmaterialien oft nicht ausreichend. Lösungsmittel und Feuchtigkeit können tief in den Mikroporen des Materials eingeschlossen bleiben.

Die Vakuumumgebung übt einen "Zug" aus, der diese eingeschlossenen flüchtigen Stoffe aus den tiefsten Poren extrahiert. Dies stellt sicher, dass die Elektrode chemisch rein und frei von Substanzen ist, die elektrochemische Reaktionen stören könnten.

Verhinderung von Materialoxidation

Wärme ist notwendig, um Lösungsmittel zu entfernen, aber Wärme in Anwesenheit von Luft kann empfindliche Materialien beschädigen.

Die Trocknung unter Vakuum entfernt Sauerstoff aus der Kammer. Dies schützt das CuCo2O4 während des Heizprozesses vor Oxidation und bewahrt die spezifische chemische Stöchiometrie, die für eine optimale Kapazität erforderlich ist.

Erleichterung der Elektrolytdurchdringung

Ein oft übersehener Vorteil der Vakuumtrocknung ist die Vorbereitung der Porenstruktur des Materials.

Durch die Extraktion von Luft und Lösungsmitteln aus den Mikroporen hinterlässt der Prozess die aktive Oberfläche vollständig zugänglich. Dies ermöglicht es den Elektrolyten, wie z. B. PVA-KOH-Gel, später im Montageprozess die Elektrodenarrays effektiv zu benetzen und zu durchdringen, was den Grenzflächenwiderstand drastisch reduziert.

Verständnis der Kompromisse

Der Preis der Zeit

Die Vakuumtrocknung ist ein zeitaufwändiger Prozess, der oft eine über Nacht dauernde Behandlung oder Zyklen von 12+ Stunden erfordert. Das Überstürzen dieses Schritts, um Zeit zu sparen, ist eine häufige Fallstrick, die zu "verrauschten" Daten und schlechter Zyklenstabilität führt.

Temperaturempfindlichkeit

Obwohl das Vakuum den Siedepunkt von Lösungsmitteln senkt, ist eine genaue Temperaturkontrolle dennoch unerlässlich. Eine zu hohe Temperatureinstellung, selbst im Vakuum, kann das Bindemittel oder das aktive Material selbst abbauen. Umgekehrt können zu niedrige Temperaturen Lösungsmittel mit höheren Siedepunkten, wie z. B. NMP, falls sie in der Paste verwendet wurden, nicht vollständig entfernen.

Die richtige Wahl für Ihr Ziel treffen

Um zuverlässige Daten aus Ihren CuCo2O4-Superkondensator-Tests zu erhalten, wenden Sie den Trocknungsprozess basierend auf Ihren spezifischen Leistungskennzahlen an:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie eine lang andauernde Trocknung, um eine maximale Haftung zu gewährleisten und zu verhindern, dass sich das aktive Material während wiederholten Ladens vom Substrat löst.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsfähigkeit liegt: Stellen Sie tiefe Vakuumgrade sicher, um Mikroporen vollständig zu reinigen und eine maximale Elektrolytdurchdringung für einen schnelleren Ionentransport zu ermöglichen.

Durch strikte Einhaltung eines Vakuumtrocknungsprotokolls eliminieren Sie variable Defekte und stellen sicher, dass Ihre Testergebnisse ein wahres Maß für die Chemie Ihres Materials und nicht für seine Herstellungsfehler sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil für CuCo2O4-Elektroden |

|---|---|

| Gleichmäßige Lösungsmittelentfernung | Verhindert Risse in der Beschichtung und strukturelle Spannungen in aktiven Materialien. |

| Evakuierung tiefer Poren | Entfernt eingeschlossene flüchtige Stoffe, um die Elektrolytdurchdringung zu erleichtern. |

| Sauerstofffreie Umgebung | Verhindert Oxidation und bewahrt die chemische Stöchiometrie. |

| Verbesserte Haftung | Sichert eine stabile mechanische und elektrische Verbindung mit Nickel-Substraten. |

| Kontrollierte Temperatur | Schützt empfindliche Bindemittel und die Integrität des aktiven Materials. |

Verbessern Sie Ihre Batterieforschung mit präzisen thermischen Lösungen

Lassen Sie nicht zu, dass Herstellungsfehler Ihre elektrochemischen Daten beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungssysteme, die darauf ausgelegt sind, die chemische Reinheit und strukturelle Integrität zu liefern, die Ihre CuCo2O4-Elektroden erfordern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen Anforderungen Ihrer fortschrittlichen Materialtests zu erfüllen.

Bereit, überlegene Elektrodenleistung zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Johnnys da Silva Hortêncio, Fausthon Fred da Silva. Bifunctional MOF‐on‐MOF‐Derived CuCo <sub>2</sub> O <sub>4</sub> for Oxygen Evolution Reaction Electrocatalysis and Supercapacitor Electrodes. DOI: 10.1002/open.202500180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie erleichtert ein Vakuumimprägniergerät das Eindringen von PCM in biomimetische Verbundwerkstoffe? Erhöhen Sie die Füllraten auf 96 %

- Wie verbessert Vakuum die Werkstückqualität beim Sintern im Vakuumofen? Erzielen Sie überlegene Reinheit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für empfindliche Keramikmaterialien? Erreichen Sie unübertroffene Materialreinheit

- Was ist der Unterschied zwischen Vakuumhärten und normalem Härten? Ein Leitfaden für überlegene Oberflächenqualität

- Welche Rolle spielt ein Vakuum-Glühofen bei der Synthese von Carbon Onions? Präzise Nano-Phasentransformation erreichen

- Was ist die Funktion eines Hochtemperatur-Entbinderungs- und Sinterofens in BMD? Ihr Weg zu massiven Metallteilen

- Welche Faktoren sind bei der Wahl zwischen einem Kammerofen und einem Vakuumofen zu berücksichtigen? Wichtige Erkenntnisse für Ihr Labor

- Wie funktionieren Vakuumöfen? Saubere, hochreine Wärmebehandlung entdecken