Der grundlegende Unterschied zwischen Vakuumhärten und konventionellem Härten liegt in der Umgebung, in der das Metall erhitzt wird. Beim konventionellen Härten werden die Teile in einer sauerstoffhaltigen Atmosphäre erhitzt, während sie beim Vakuumhärten in einem kontrollierten, sauerstofffreien Vakuum erhitzt werden. Diese einzige Unterscheidung ist die Quelle signifikanter Unterschiede in der Oberflächenqualität, der Maßhaltigkeit und dem Bedarf an Nachbearbeitung.

Die Wahl zwischen Vakuum- und konventionellem Härten ist nicht nur eine Frage der Härtung eines Teils; es ist eine strategische Entscheidung, die die endgültige Oberflächenintegrität, die Maßgenauigkeit und die gesamten Herstellungskosten Ihrer Komponente bestimmt.

Wie das konventionelle Härten die Basis legt

Beim konventionellen oder „normalen“ Härten wird ein Stahlbauteil in einem offenen Ofen auf eine kritische Temperatur erhitzt und anschließend schnell in einem Medium wie Luft, Öl oder Wasser abgeschreckt (gehärtet).

Die Herausforderung der atmosphärischen Einwirkung

Während des Erhitzens reagiert der Sauerstoff in der Atmosphäre mit der heißen Oberfläche des Metalls. Dieser als Oxidation bekannte Prozess bildet eine dunkle, schuppige Schicht aus Zunder.

Dieser Zunder ist unerwünscht, da er die Oberflächenstruktur und die Abmessungen des Teils verändert. Er muss durch Sekundäroperationen wie Sandstrahlen, Schleifen oder chemisches Beizen entfernt werden, was den Herstellungsprozess zeit- und kostenintensiver macht.

Der Vorteil des Vakuumhärtens: Totale Umweltkontrolle

Das Vakuumhärten erfüllt dieselbe Funktion – Erhitzen und Abschrecken –, tut dies jedoch in einer versiegelten Kammer, aus der fast die gesamte Atmosphäre entfernt wurde. Zum Abschrecken wird dann ein Inertgas unter hohem Druck, wie Stickstoff, verwendet.

Eliminierung der Oxidation für ein „blankes“ Finish

Durch die Entfernung von Sauerstoff verhindert das Vakuumhärten Oxidation und Zunderbildung vollständig.

Die Teile kommen mit einer sauberen, blanken und metallischen Oberfläche aus dem Ofen, identisch mit dem Zustand, in dem sie eingelegt wurden. Dies macht oft jegliche Nachbehandlungsreinigung oder Oberflächenveredelung überflüssig.

Gewährleistung unübertroffener Maßhaltigkeit

Das kontrollierte, gleichmäßige Erhitzen und das gasbasierte Abschrecken in einem Vakuumofen minimieren den thermischen Schock. Dies führt zu deutlich weniger Verzug, Verformung und Dimensionsänderungen im Vergleich zum aggressiveren Flüssigkeitsabschrecken konventioneller Methoden.

Für Teile mit engen Toleranzen, wie Spritzgussformen, Gesenke und Präzisionszahnräder, ist diese Stabilität nicht verhandelbar.

Erzielung überlegener metallurgischer Reinheit

Die VakUum-Umgebung zieht Verunreinigungen aktiv von der Metalloberfläche ab, was zu einer reineren und konsistenteren metallurgischen Struktur führt. Dieses Maß an Kontrolle ermöglicht hochgradig reproduzierbare Ergebnisse und optimale Materialeigenschaften, was für Hochleistungslegierungen von entscheidender Bedeutung ist.

Verständnis der praktischen Kompromisse

Obwohl das Vakuumhärten klare Vorteile bietet, ist es nicht die universelle Lösung. Die richtige Wahl hängt von Ihrem Material, der Komplexität des Teils und Ihrem Budget ab.

Oberflächenqualität vs. Vorabkosten

Das konventionelle Härten hat geringere anfängliche Prozesskosten, verursacht jedoch „versteckte“ Kosten durch die Nachbehandlungsreinigung und den Umgang mit Teileverzug.

Das Vakuumhärten hat aufgrund der spezialisierten Ausrüstung höhere Vorabkosten. Es kann jedoch die gesamten Herstellungskosten senken, indem Sekundäroperationen eliminiert und die Ausschussraten von Teilen minimiert werden.

Prozess-Eignung und Materialtyp

Das konventionelle Härten ist vielseitig und effektiv für eine breite Palette gängiger und niedriglegierter Stähle. Aggressive Abschreckverfahren wie Wasser sind für Materialien mit geringer Härtbarkeit erforderlich.

Das Gasabschrecken beim Vakuumhärten ist weniger intensiv und eignet sich daher ideal für luft- und ölhärtende Werkzeugstähle sowie andere hochlegierte Materialien. Es ist nicht geeignet für Stähle, die ein extrem schnelles Wasserabschrecken benötigen, um die volle Härte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Wärmebehandlungsmethode basierend auf den Endanforderungen der Komponente.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen, niedriglegierten Teilen liegt, bei denen die Oberflächengüte nicht kritisch ist: Das konventionelle Härten ist eine praktische und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung filigraner Details, enger Toleranzen und einer makellosen Oberfläche liegt: Das Vakuumhärten ist die überlegene und oft unerlässliche Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Konsistenz und Leistung von hochwertigen Legierungen liegt: Die präzise Steuerung des Vakuumhärtens bietet unübertroffene Wiederholgenauigkeit und metallurgische Reinheit.

Indem Sie die Umgebung verstehen, in der Ihr Teil behandelt wird, gewinnen Sie direkte Kontrolle über seine endgültige Qualität, Leistung und Kosten.

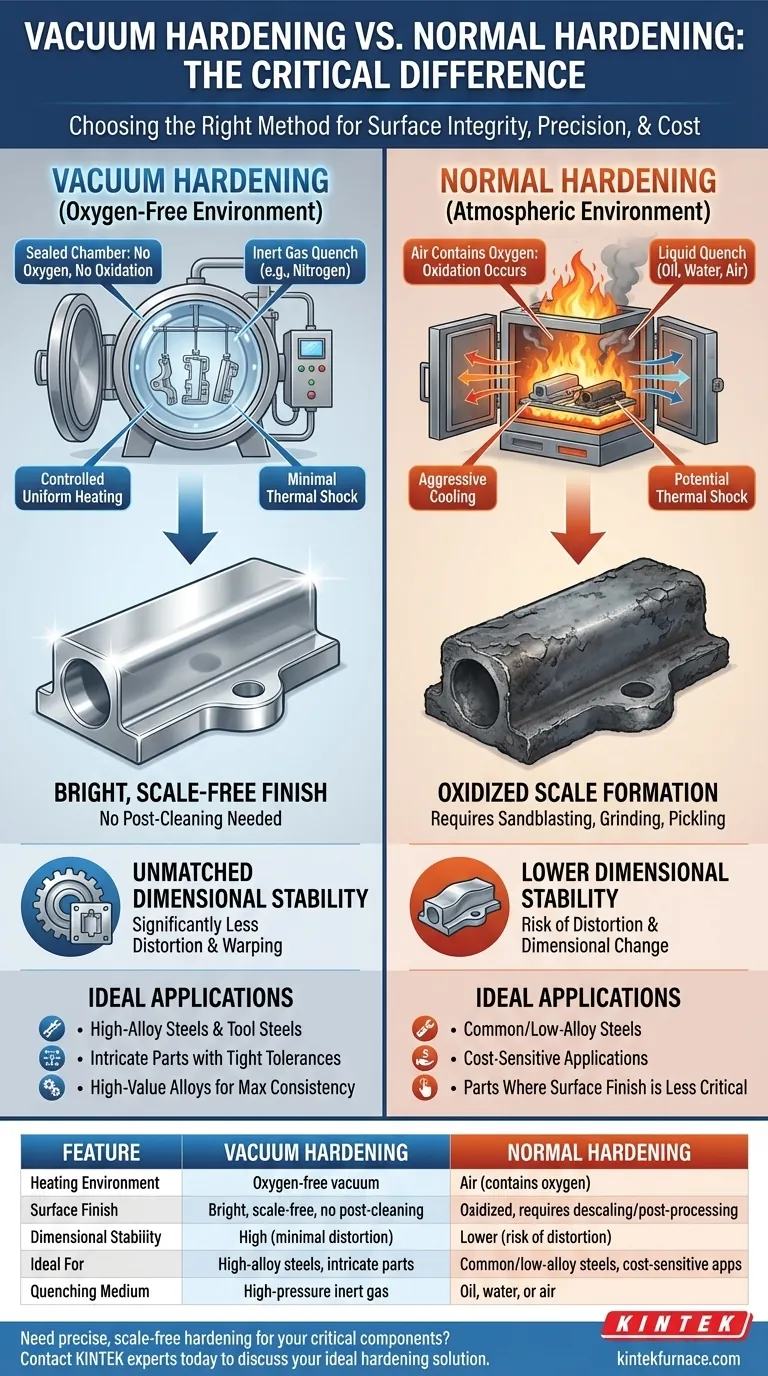

Zusammenfassungstabelle:

| Merkmal | Vakuumhärten | Normales Härten |

|---|---|---|

| Heizumgebung | Sauerstofffreies Vakuum | Luft (enthält Sauerstoff) |

| Oberflächengüte | Blank, zunderfrei, keine Nachreinigung | Oxidiert, erfordert Entzunderung/Nachbearbeitung |

| Maßhaltigkeit | Hoch (minimale Verformung/Verzug) | Geringer (Verzugsrisiko) |

| Ideal für | Hochlegierte Stähle, filigrane Teile, enge Toleranzen | Gängige/niedriglegierte Stähle, kostenempfindliche Anwendungen |

| Abschreckmedium | Inertgas unter hohem Druck (z. B. Stickstoff) | Öl, Wasser oder Luft |

Benötigen Sie präzises, zunderfreies Härten für Ihre kritischen Komponenten?

KINTEK nutzt herausragende F&E-Leistungen und die hauseigene Fertigung, um vielfältige Labor- und Produktionsanlagen mit fortschrittlichen Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Wärmebehandlungsanforderungen präzise zu erfüllen – und so überlegene Oberflächenintegrität, Maßhaltigkeit und reproduzierbare Ergebnisse für Ihre hochwertigen Legierungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um die ideale Härtungslösung für Ihre Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung