Der Vakuum-Glühofen dient als kritischer Reaktionsbehälter für die Umwandlung von Nanodiamanten in Carbon Onion (CO)-Strukturen. Durch die Aufrechterhaltung einer streng kontrollierten Vakuumumgebung bei extremen Temperaturen von 1750 °C treibt der Ofen eine Phasentransformation an, die die Partikelschichten abschält und zu mehrschaligen, kugelförmigen Kohlenstoffformationen umordnet.

Kernbotschaft Während Standardglühen oft zum Erweichen von Metallen verwendet wird, fungiert der Ofen bei der Synthese von Carbon Onions als Hochpräzisions-Phasenreaktor. Er ermöglicht die atomare Neuordnung von Nanodiamanten in konzentrische Graphitschalen und erschließt so einzigartige Eigenschaften wie hohe Härte bei gleichzeitig außergewöhnlicher Gleitfähigkeit.

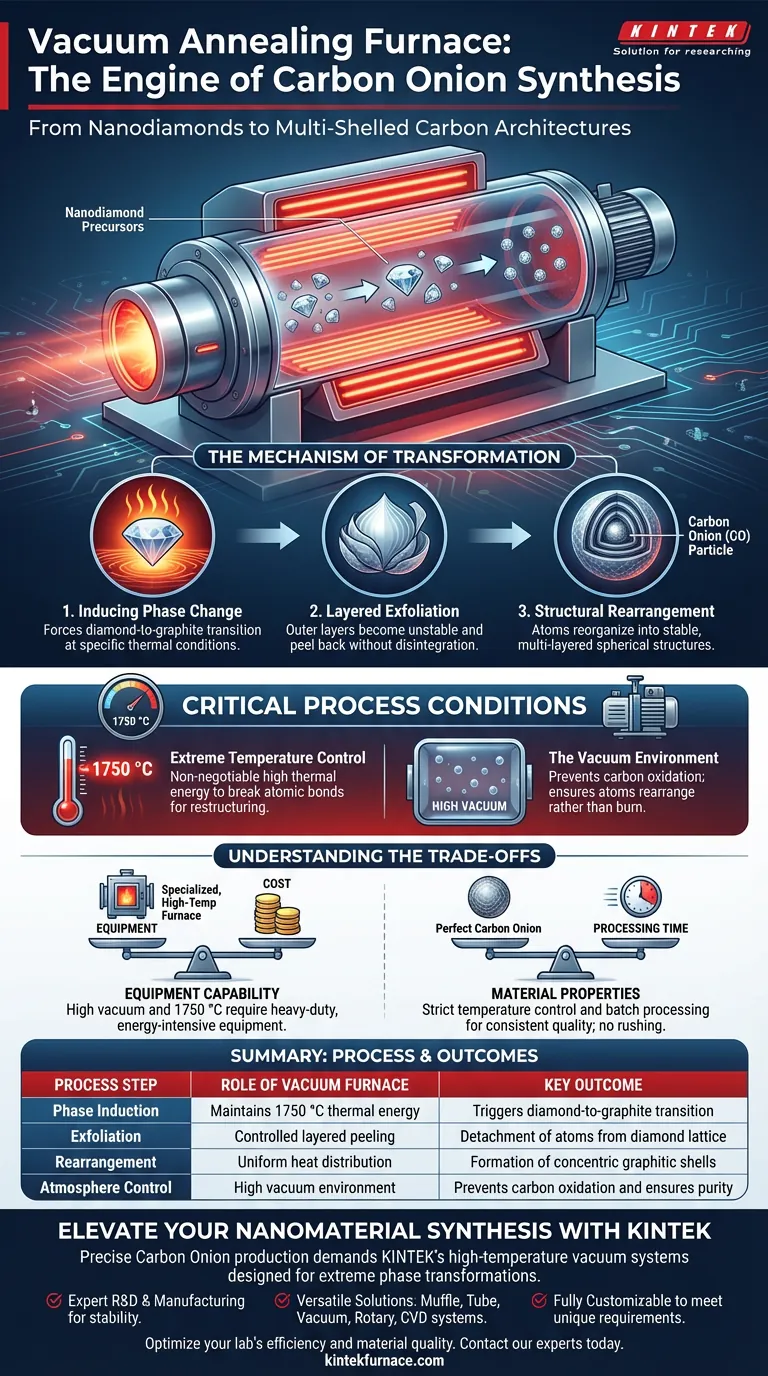

Der Mechanismus der Transformation

Induzierung des Phasenwechsels

Die Hauptaufgabe des Ofens ist die Erzwingung einer Phasentransformation.

Er nimmt rohe Nanodiamant-Vorläufer auf und setzt sie spezifischen thermischen Bedingungen aus. Diese Umgebung führt dazu, dass die äußeren Schichten der Diamantstruktur instabil werden und sich verschieben.

Schichtweise Ablösung

Unter diesen präzisen Bedingungen durchlaufen die Partikel eine schichtweise Ablösung.

Die Atomstruktur "schält" sich im Wesentlichen ab. Die kontrollierte Hitze des Ofens ermöglicht es diesen Atomen, sich von ihrem starren Diamantgitter zu lösen, ohne das Material vollständig zu zersetzen.

Strukturelle Umlagerung

Nach der Ablösung benötigen die Kohlenstoffatome eine stabile Umgebung, um sich in einer neuen Form zu stabilisieren.

Der Ofen ermöglicht die Umlagerung dieser Partikel zu konzentrischen Kugeln. Dies führt zur "zwiebelartigen" mehrschichtigen Struktur, die Carbon Onion-Partikel definiert.

Kritische Prozessbedingungen

Extreme Temperaturkontrolle

Die Synthese erfordert Temperaturen, die deutlich höher sind als bei Standard-Metallbehandlungen.

Der Ofen muss eine stabile Temperatur von 1750 °C aufrechterhalten. Diese hohe thermische Energie ist unerlässlich, um die spezifischen Atombindungen in Nanodiamanten aufzubrechen und eine Umstrukturierung zu ermöglichen.

Die Vakuumumgebung

Die Durchführung dieses Prozesses im Vakuum ist für die Reinheit unerlässlich.

Während der Ofen für eine gleichmäßige Erwärmung sorgt – eine allgemeine Eigenschaft von Glühanlagen –, verhindert das Vakuum die Oxidation. Bei 1750 °C würde Kohlenstoff in Gegenwart von Sauerstoff sofort verbrennen; das Vakuum stellt sicher, dass sich die Kohlenstoffatome umlagern, anstatt zu reagieren.

Abwägungen verstehen

Ausrüstungskapazität vs. Kosten

Das Erreichen von 1750 °C in einem Hochvakuum erfordert spezialisierte, robuste Geräte.

Standard-Glühöfen für Metalle (die oft bei niedrigeren Temperaturen zur Spannungsentlastung arbeiten) sind nicht ausreichend. Dies macht die Synthese von Carbon Onions zu einem energieintensiven und ausrüstungsabhängigen Prozess.

Materialeigenschaften vs. Verarbeitungszeit

Der Prozess verwendet ein strenges Temperaturkontrollprogramm.

Dies impliziert eine Batch-Verarbeitungszeit. Sie können die Heiz- oder Kühlzyklen nicht überstürzen, ohne thermische Schocks oder unvollständige Phasentransformationen zu riskieren, was zu inkonsistenten Partikelgrößen oder Strukturdefekten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Anwendungsspezifische Empfehlungen

Die Eigenschaften Ihres endgültigen Carbon Onion-Materials hängen stark von der Präzision Ihrer Ofenoperationen ab.

- Wenn Ihr Hauptaugenmerk auf Schmierung liegt: Stellen Sie sicher, dass Ihr Ofenprogramm eine lange, stabile Haltezeit bei Spitzentemperatur priorisiert, um perfekt kugelförmige, mehrschichtige Schalen zu gewährleisten, die sich leicht abrollen lassen.

- Wenn Ihr Hauptaugenmerk auf Härte liegt: Konzentrieren Sie sich auf die Kontrolle der Abkühlrate, um die strukturelle Integrität der neu gebildeten Kohlenstoffschichten zu erhalten, ohne neue Spannungen einzuführen.

Der Vakuum-Glühofen ist nicht nur ein Heizgerät; er ist das präzise Instrument, das die strukturelle Integrität und Leistung des endgültigen Carbon Onion-Nanomaterials bestimmt.

Zusammenfassungstabelle:

| Prozessschritt | Rolle des Vakuumofens | Wichtigstes Ergebnis |

|---|---|---|

| Phaseninduktion | Aufrechterhaltung der thermischen Energie von 1750 °C | Auslösung des Diamant-zu-Graphit-Übergangs |

| Ablösung | Kontrolliertes schichtweises Abziehen | Ablösung von Atomen aus dem Diamantgitter |

| Umlagerung | Gleichmäßige Wärmeverteilung | Bildung konzentrischer Graphitschalen |

| Atmosphärenkontrolle | Hochvakuumumgebung | Verhindert Kohlenstoffoxidation und gewährleistet Reinheit |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Die präzise Produktion von Carbon Onions erfordert Geräte, die extremen 1750 °C-Umgebungen standhalten, ohne die strukturelle Integrität zu beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Vakuumsysteme, die speziell für fortschrittliche Phasentransformationen entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Öfen sind auf Stabilität und extreme thermische Präzision ausgelegt.

- Vielseitige Lösungen: Von Muffel- und Rohröfen bis hin zu spezialisierten Vakuum-, Dreh- und CVD-Systemen.

- Vollständig anpassbar: Wir passen unsere Hochtemperatur-Laborequipment an Ihre einzigartigen Nanotechnologie- oder metallurgischen Anforderungen an.

Bereit, die Effizienz und Materialqualität Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Timothy MacLucas, Frank Mücklich. Combining Carbon Nanoparticle Coatings and Laser Surface Texturing for Enhanced Lubricity Under High Loads. DOI: 10.1007/s11249-024-01837-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptvorteile des Ofenlötens? Erzielen Sie saubere, starke Verbindungen in kontrollierten Atmosphären

- Welche Bedeutung hat das Gehäuse des Ofenmantels in einem Vakuumofen? Sichern Sie Reinheit und Zuverlässigkeit bei Hochtemperaturprozessen

- Welche Materialbeschränkungen haben Vakuumöfen? Vermeidung von Kontamination und Gewährleistung der Prozessreinheit

- Warum wird für Hastelloy-X mit hoher Porosität ein industrieller Hochvakuum-Sinterofen benötigt? Sicherstellung der Legierungsintegrität

- Warum wird ein Vakuum-Lichtbogen-Schmelzofen für Co-Ti-V-Vierfach-Superlegierungen bevorzugt? Gewährleistung von Reinheit & Hochtemperaturpräzision

- Welche Branchen profitieren von Vakuum- oder Schutzgas-Schmelztechnologie? Entdecken Sie Reinheit für Luft- und Raumfahrt, Medizin und mehr

- Was sind Edelgase und warum werden sie in Vakuumöfen verwendet? Steigern Sie die Materialqualität und Prozesskontrolle

- Woraus besteht das Vakuumsystem eines Vakuumofens? Wesentliche Komponenten für die saubere Wärmebehandlung