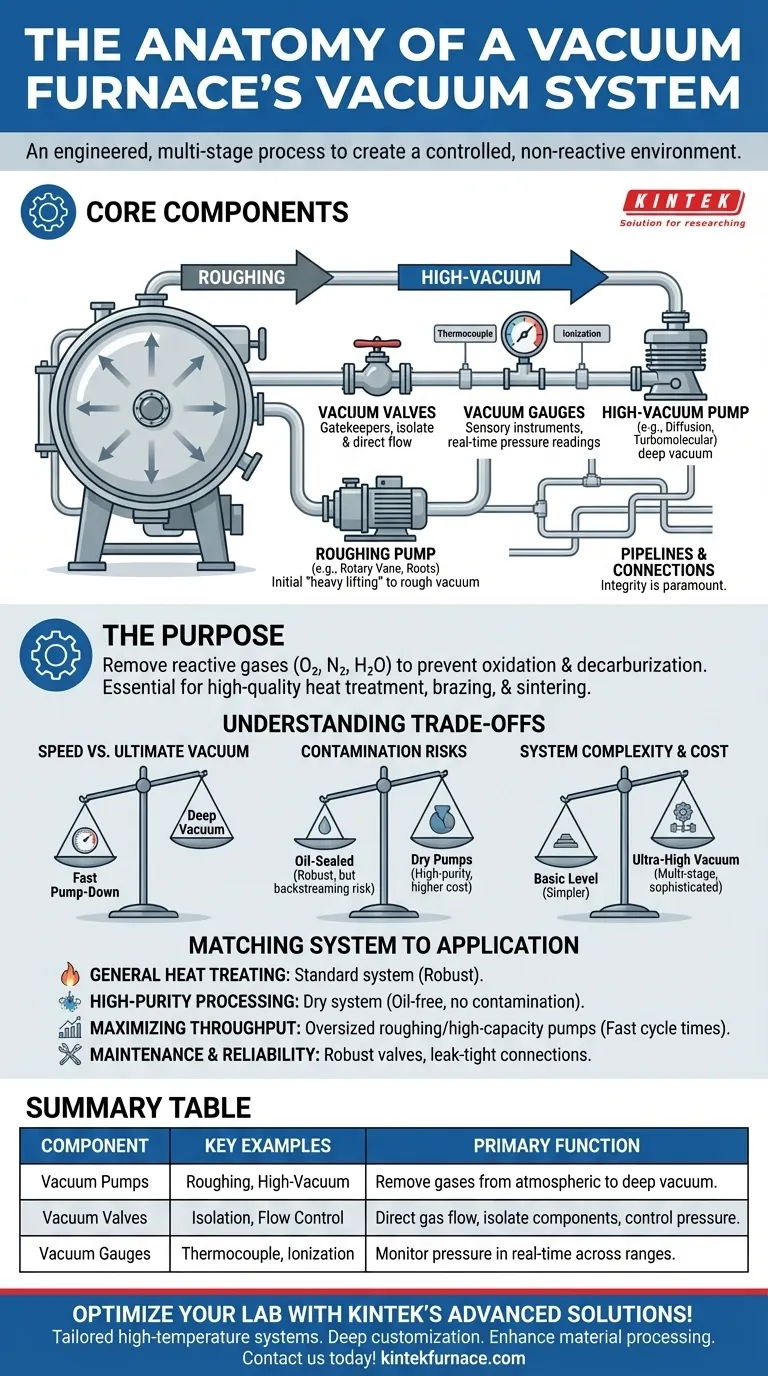

Im Kern besteht das Vakuumsystem eines Vakuumofens aus den Komponenten, die benötigt werden, um die Atmosphäre aus einer abgedichteten Kammer zu entfernen und den resultierenden Druckpegel zu messen. Die primären Elemente sind immer eine Vakuumpumpe (oder eine Reihe von Pumpen), Vakuumventile zur Steuerung des Flusses und ein Vakuummeter zur Überwachung der Umgebung. Die spezifischen Typen und die Anordnung dieser Komponenten werden durch das für den Prozess erforderliche Endvakuum bestimmt.

Die entscheidende Erkenntnis ist, dass ein „Vakuumsystem“ nicht nur eine einzelne Pumpe ist. Es ist ein konstruierter, mehrstufiger Prozess, bei dem verschiedene Arten von Pumpen und Steuerungen nacheinander arbeiten, um die Atmosphäre effizient aus dem Ofen zu entfernen und von Atmosphärendruck auf ein Tiefvakuum zu gelangen.

Der Zweck: Warum ein Vakuumsystem unerlässlich ist

Ein Standardofen erhitzt Materialien in Gegenwart der umgebenden Luft, die reich an Sauerstoff, Stickstoff und Wasserdampf ist. Dies kann zu unerwünschten chemischen Reaktionen wie Oxidation und Entkohlung führen, die die Oberfläche und die Eigenschaften des Materials verschlechtern.

Der einzige Zweck des Vakuumsystems ist es, diese reaktiven Gase vor und während des Heizprozesses aus der Ofenkammer zu entfernen. Dadurch wird eine saubere, kontrollierte und nicht-reaktive Umgebung geschaffen, die für eine qualitativ hochwertige Wärmebehandlung, das Löten und Sintern unerlässlich ist.

Eine Aufschlüsselung der Kernkomponenten

Die Architektur eines Vakuumsystems kann von einfach bis hochkomplex reichen, aber sie ist immer um drei funktionale Säulen herum aufgebaut: Pumpen, Steuerung und Messung.

Vakuumpumpen: Der Motor des Systems

Es ist äußerst selten, dass eine einzige Pumpe die gesamte Aufgabe bewältigt. Verschiedene Pumpen arbeiten in unterschiedlichen Druckbereichen effizient, daher werden sie nacheinander eingesetzt.

- Vorvakuum-Pumpen (Primärpumpen): Diese Pumpen leisten die anfängliche „Schwerarbeit“, indem sie den Großteil der Luft aus der Kammer vom Atmosphärendruck bis zu einem Grobvakuum entfernen. Mechanische Drehschieberpumpen und Wälzkolbenpumpen sind gängige Beispiele.

- Hochvakuum-Pumpen (Sekundärpumpen): Sobald die Vorvakuumpumpe den Druck ausreichend gesenkt hat, übernimmt eine Hochvakuumpumpe, um das endgültige, tiefe Vakuumniveau zu erreichen. Gängige Typen sind Öldiffusionspumpen und Turbomolekularpumpen, die Drücke von bis zu 7 x 10⁻³ Pa oder sogar noch niedriger erreichen können.

Vakuumventile: Steuerung des Flusses

Ventile sind die Wächter des Vakuumsystems. Sie isolieren Komponenten, lenken den Gasfluss und ermöglichen es, die Kammer auf kontrollierte Weise wieder auf atmosphärischen Druck zu bringen.

Ihre Funktionen umfassen das Isolieren der Hochvakuumpumpe, bis der richtige Druck erreicht ist, das Umschalten zwischen verschiedenen Pumpen und das vollständige Abdichten der Kammer vom Pumpsystem, um Leckprüfungen durchzuführen.

Vakuummeter: Die Augen und Ohren des Systems

Was man nicht messen kann, kann man nicht kontrollieren. Vakuummeter sind die Sensorinstrumente, die Echtzeit-Druckmesswerte im Ofen liefern.

Wie Pumpen werden auch verschiedene Messgeräte für unterschiedliche Druckbereiche verwendet. Ein System verfügt typischerweise über ein Thermocouple-Vakuummeter zur Messung des anfänglichen Grobvakuums und ein empfindlicheres Ionisationsvakuummeter zur genauen Messung des endgültigen Hochvakuums.

Rohrleitungen und Anschlüsse: Das Skelett des Systems

Alle diese Komponenten sind durch eine Reihe von Rohren, Flanschen und Dichtungen miteinander verbunden. Die Integrität dieser Verbindungen ist von größter Bedeutung. Ein einzelnes kleines Leck kann verhindern, dass das System sein Zielvakuum erreicht, und den gesamten Prozess gefährden.

Die Kompromisse verstehen

Die Auswahl und Gestaltung eines Vakuumsystems beinhaltet ein Gleichgewicht zwischen Leistung, Kosten und Prozessanforderungen. Es gibt keine einzige „beste“ Konfiguration.

Geschwindigkeit vs. Endvakuum

Einige Pumpen, wie eine große Wälzkolbenpumpe, können Gas sehr schnell entfernen, aber kein tiefes Vakuum erreichen. Andere, wie eine Diffusionspumpe, sind langsamer, können aber extrem niedrige Drücke erreichen. Das Systemdesign muss die Notwendigkeit einer schnellen Abpumpzeit mit dem erforderlichen Endvakuum für den Prozess in Einklang bringen.

Kontaminationsrisiken

Die Art der verwendeten Pumpe kann Verunreinigungen verursachen. Ölgedichtete Pumpen (wie Drehschieber- und Diffusionspumpen) sind kostengünstig und robust, bergen aber ein geringes Risiko des „Rückstroms“, bei dem Öldampf von der Pumpe zurück in die Ofenkammer wandert.

„Trockenpumpen“ (wie Scroll- oder Turbomolekularpumpen) eliminieren dieses Risiko und sind daher unerlässlich für hochreine Anwendungen wie medizinische Implantate oder Elektronik, verursachen jedoch höhere Anschaffungskosten und können andere Wartungsanforderungen haben.

Systemkomplexität und Kosten

Ein tieferes Vakuum erfordert mehr Stufen und komplexere Komponenten. Ein System, das für ein grundlegendes Vakuumniveau ausgelegt ist, wird weitaus einfacher und kostengünstiger sein als ein mehrstufiges Trockenpumpensystem, das für Ultrahochvakuumanwendungen erforderlich ist. Die Komplexität und die Kosten müssen durch die Anforderungen des zu bearbeitenden Materials gerechtfertigt sein.

Anpassung des Systems an die Anwendung

Wenn Sie einen Vakuumofen bewerten, berücksichtigen Sie, wie das Design des Systems mit Ihrem primären Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Hartlöten liegt: Ein Standardsystem mit einer mechanischen Vorvakuumpumpe und einer Diffusions- oder Turbomolekularpumpe ist robust und ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung empfindlicher Materialien liegt: Ein „trockenes“ System mit ölfreien Pumpen ist notwendig, um das Risiko einer Kohlenwasserstoffkontamination auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ein System mit überdimensionierten Vorvakuumpumpen und Hochleistungs-Sekundärpumpen ist erforderlich, um schnelle Abpump- und Zykluszeiten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Priorisieren Sie robuste Ventile und hochwertige, leckdichte Verbindungen, da dies die häufigsten Fehlerquellen in jedem Vakuumsystem sind.

Letztendlich ist es der Schlüssel zur Beherrschung Ihrer Vakuumofenprozesse, das Vakuumsystem nicht als eine Liste von Teilen, sondern als eine integrierte Lösung zur atmosphärischen Steuerung zu betrachten.

Zusammenfassungstabelle:

| Komponententyp | Wichtige Beispiele | Primäre Funktion |

|---|---|---|

| Vakuumpumpen | Vorpumpen (z.B. Drehschieber), Hochvakuum (z.B. Turbomolekular) | Entfernen von Gasen vom atmosphärischen bis zum Tiefvakuum |

| Vakuumventile | Isolations-, Flussregelventile | Gasfluss lenken, Komponenten isolieren und Druck steuern |

| Vakuummeter | Thermoelement-, Ionisationsvakuummeter | Drucküberwachung in Echtzeit über verschiedene Bereiche hinweg |

Optimieren Sie die Leistung Ihres Labors mit KINTEKs fortschrittlichen Vakuumofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es für hochreine Verarbeitung, schnellen Durchsatz oder zuverlässige Wartung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsysteme Ihre Materialverarbeitung verbessern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität