Im Kern ist ein Vakuumofen eine spezialisierte Kammer, die verwendet wird, um Materialien auf sehr hohe Temperaturen in einer kontrollierten, sauerstofffreien Umgebung zu erhitzen. Durch das Entfernen von Luft und anderen Gasen ermöglicht er kritische industrielle Prozesse wie Glühen, Sintern und Wärmebehandeln, ohne die Oxidation, Kontamination oder Oberflächenfehler zu verursachen, die in einem herkömmlichen Ofen auftreten würden.

Der wesentliche Zweck eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern dies in einer chemisch reinen Umgebung zu tun. Diese Verhinderung unerwünschter Reaktionen ist der Schlüssel zur Erzielung überlegener Materialeigenschaften, makelloser Oberflächengüten und Hochleistungskomponenten, die auf andere Weise nicht hergestellt werden können.

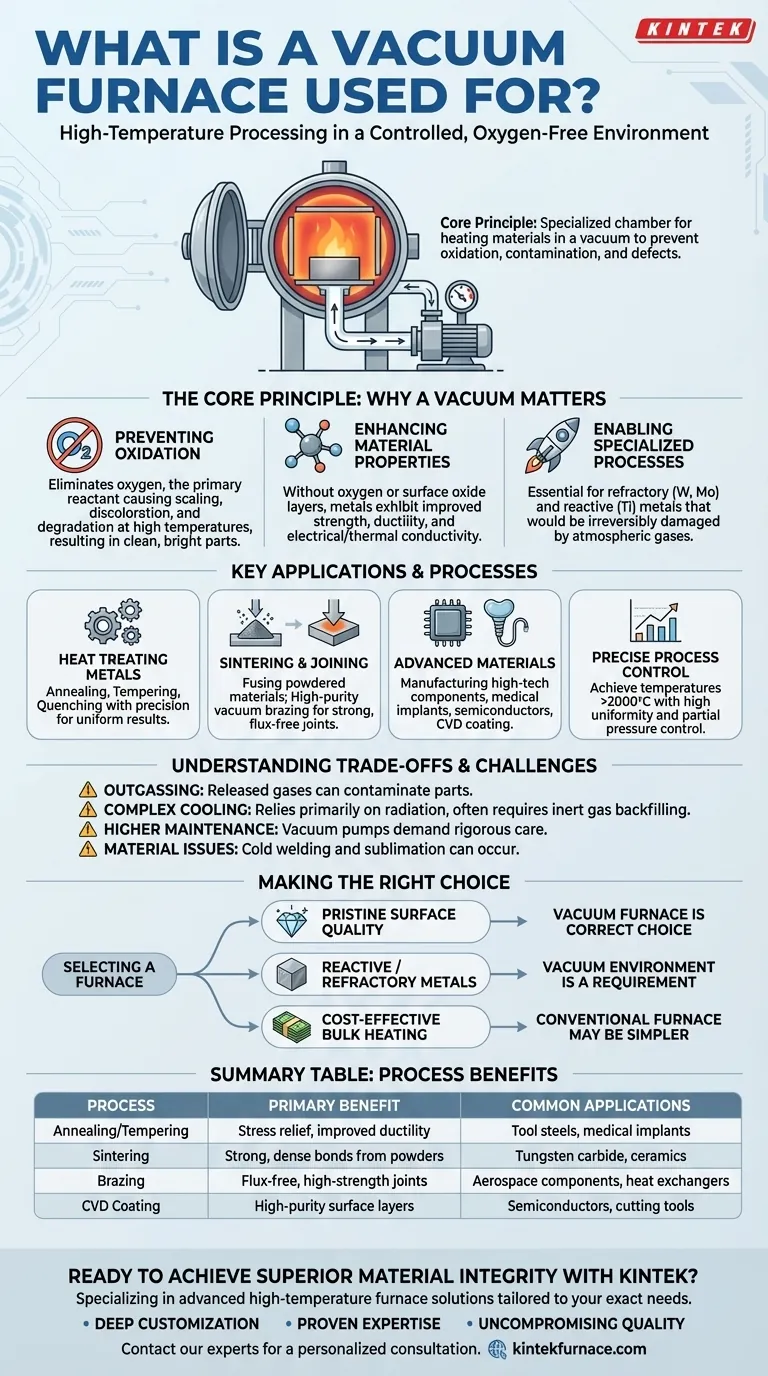

Das Kernprinzip: Warum ein Vakuum wichtig ist

Bei den hohen Temperaturen, die in der Metallurgie und Materialwissenschaft erforderlich sind, werden die meisten Elemente hochreaktiv. Der Sauerstoff, der 21 % unserer Atmosphäre ausmacht, reagiert aggressiv mit heißen Metalloberflächen und bildet Oxide, die die Integrität und Oberfläche des Materials beeinträchtigen.

Verhinderung von Oxidation

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff zu entfernen. Durch das Evakuieren der Kammer auf einen niedrigen Druck eliminieren wir den Hauptreaktanten, der für Zunderbildung, Verfärbung und Kontamination verantwortlich ist, was zu einem sauberen, hellen Bauteil führt.

Verbesserung der Materialeigenschaften

Diese saubere Verarbeitungsumgebung verbessert direkt die endgültigen Eigenschaften eines Materials. Ohne interstitielle Sauerstoffatome oder Oberflächenoxidschichten weisen Metalle und Legierungen eine verbesserte mechanische Festigkeit, Duktilität sowie elektrische und thermische Leitfähigkeit auf.

Ermöglichung spezialisierter Prozesse

Bestimmte fortschrittliche Materialien, wie hochschmelzende Metalle (Wolfram, Molybdän) oder reaktive Metalle (Titan), können nur in einem Vakuum verarbeitet werden. Jegliche Anwesenheit von atmosphärischen Gasen bei hohen Temperaturen würde sie irreversibel beschädigen.

Schlüsselanwendungen und Prozesse

Vakuumöfen sind kein Einwegwerkzeug, sondern eine vielseitige Plattform für eine Reihe von thermischen Prozessen, die alle von der kontrollierten Atmosphäre profitieren.

Wärmebehandlung von Metallen und Legierungen

Dies ist die häufigste Anwendung. Prozesse wie Glühen (Erweichen), Anlassen (Zähigkeitssteigerung) und Abschrecken (Härten) können mit außergewöhnlicher Präzision durchgeführt werden, was gleichmäßige Ergebnisse im gesamten Werkstück gewährleistet.

Sintern und Verbinden

Sintern ist der Prozess des Verschmelzens von pulverförmigen Materialien (wie Wolframkarbid) unter Hitze zu einer festen Masse. Ein Vakuum verhindert die Oxidation der feinen Pulver und gewährleistet starke, dichte Verbindungen. Ebenso erzeugt das hochreine Vakuumlöten starke Verbindungen, ohne dass Flussmittel benötigt werden, die korrosive Rückstände hinterlassen können.

Verarbeitung fortschrittlicher Materialien

Der Vakuumofen ist entscheidend für die Herstellung von Hightech-Komponenten. Er wird zur Herstellung von medizinischen Implantaten, zur Behandlung von Halbleitermaterialien und bei der Chemical Vapor Deposition (CVD) eingesetzt, bei der Gase auf einer erhitzten Oberfläche reagieren, um eine feste Beschichtung zu bilden.

Präzise Prozesskontrolle

Moderne Vakuumofensysteme bieten eine außergewöhnliche Kontrolle über den gesamten thermischen Zyklus. Sie können Temperaturen von über 2000 °C (3632 °F) mit einer Gleichmäßigkeit von nur wenigen Grad erreichen und ermöglichen die Kontrolle des Teildrucks – die gezielte Einführung eines bestimmten Gases, um einen gewünschten Effekt zu erzielen, wie z. B. beim Vakuumaufkohlen.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie leistungsstark sind, bringt die Vakuumumgebung einzigartige Komplexitäten mit sich, die bei herkömmlichen Atmosphärenöfen nicht vorhanden sind.

Entgasung und Kontamination

Ironischerweise kann das Vakuum selbst zu Kontaminationen führen. Die Entgasung tritt auf, wenn Gase, die im Werkstück oder an den Kammerwänden eingeschlossen sind, beim Druckabfall freigesetzt werden, was das Teil, das Sie sauber halten möchten, potenziell kontaminiert.

Komplexe Kühlkontrolle

In einem normalen Ofen ist Gas ein Medium für den Wärmetransport. Im Vakuum gibt es nur sehr wenige Gaspartikel, daher beruht die Kühlung hauptsächlich auf Strahlung. Dies erschwert das schnelle Abkühlen (Abschrecken) und erfordert oft das Wiederauffüllen der Kammer mit einem Inertgas wie Argon oder Stickstoff, um die Abkühlrate zu erhöhen.

Höherer Wartungsaufwand

Vakuumsysteme, insbesondere die Pumpen, die die Unterdruckumgebung erzeugen, erfordern eine rigorosere und spezialisiertere Wartung als ihre atmosphärischen Gegenstücke. Lecks oder Pumpenausfälle können einen gesamten Produktionslauf gefährden.

Materialspezifische Probleme

Bestimmte Materialien können sich im Vakuum seltsam verhalten. Beispielsweise kann es zur Kaltverschweißung kommen, bei der zwei vollkommen saubere Metalloberflächen bei Kontakt spontan miteinander verschmelzen, und einige Elemente können bei hohen Temperaturen und niedrigem Druck sublimieren (direkt von fest zu gasförmig übergehen).

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Vakuumofens ist eine strategische Entscheidung, die auf dem gewünschten Ergebnis basiert. Berücksichtigen Sie die folgenden Richtlinien, um festzustellen, ob es das richtige Werkzeug für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächenqualität und Materialreinheit liegt: Ein Vakuumofen ist die richtige und oft einzige Wahl für ein helles, unbelastetes Finish.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochschmelzender Metalle wie Titan oder Molybdän liegt: Eine Vakuumumgebung ist eine strikte Voraussetzung, um katastrophale Materialdegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenerwärmung liegt, bei der Oberflächenoxidation in einem späteren Schritt entfernt werden kann: Ein Ofen mit herkömmlicher Atmosphäre kann eine wirtschaftlichere und einfachere Lösung sein.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Entscheidung, die die endgültige Materialintegrität über die betriebliche Einfachheit stellt.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Glühen/Anlassen | Spannungsentlastung, verbesserte Duktilität | Werkzeugstähle, medizinische Implantate |

| Sintern | Starke, dichte Bindungen aus Pulvern | Wolframkarbid, Keramiken |

| Löten | Flussmittelfreie, hochfeste Verbindungen | Luft- und Raumfahrtkomponenten, Wärmetauscher |

| CVD-Beschichtung | Hochreine Oberflächenschichten | Halbleiter, Schneidwerkzeuge |

Bereit, überlegene Materialintegrität mit einem Vakuumofen zu erreichen?

Ihre Anwendung erfordert Präzision, Reinheit und Leistung. Bei KINTEK sind wir auf die Entwicklung und Herstellung fortschrittlicher Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre genauen Bedürfnisse zugeschnitten sind.

Warum sollten Sie sich für KINTEK für Ihre Vakuumofenbedürfnisse entscheiden?

- Tiefe Anpassung: Wir wissen, dass jedes Labor und jeder Prozess einzigartig ist. Durch die Nutzung unserer außergewöhnlichen internen F&E- und Fertigungskapazitäten gehen wir über Standardmodelle hinaus, um Vakuumöfen zu liefern, die genau zu Ihrem thermischen Profil, Ihrer Kammergröße und Ihren Prozessanforderungen passen.

- Erprobte Expertise: Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird von führenden Herstellern in der Luft- und Raumfahrt-, Medizin- und Halbleiterindustrie für kritische thermische Prozesse eingesetzt.

- Kompromisslose Qualität: Von der Verhinderung der Oxidation für ein helles Finish bis hin zur Ermöglichung des Sinterns fortschrittlicher Legierungen – unsere Öfen sind auf Zuverlässigkeit und überlegene Ergebnisse ausgelegt.

Lassen Sie uns besprechen, wie ein KINTEK Vakuumofen Ihre Herausforderungen bei der Hochtemperaturverarbeitung lösen kann.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie unsere tiefgreifende Anpassungsfähigkeit für Sie arbeiten kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision