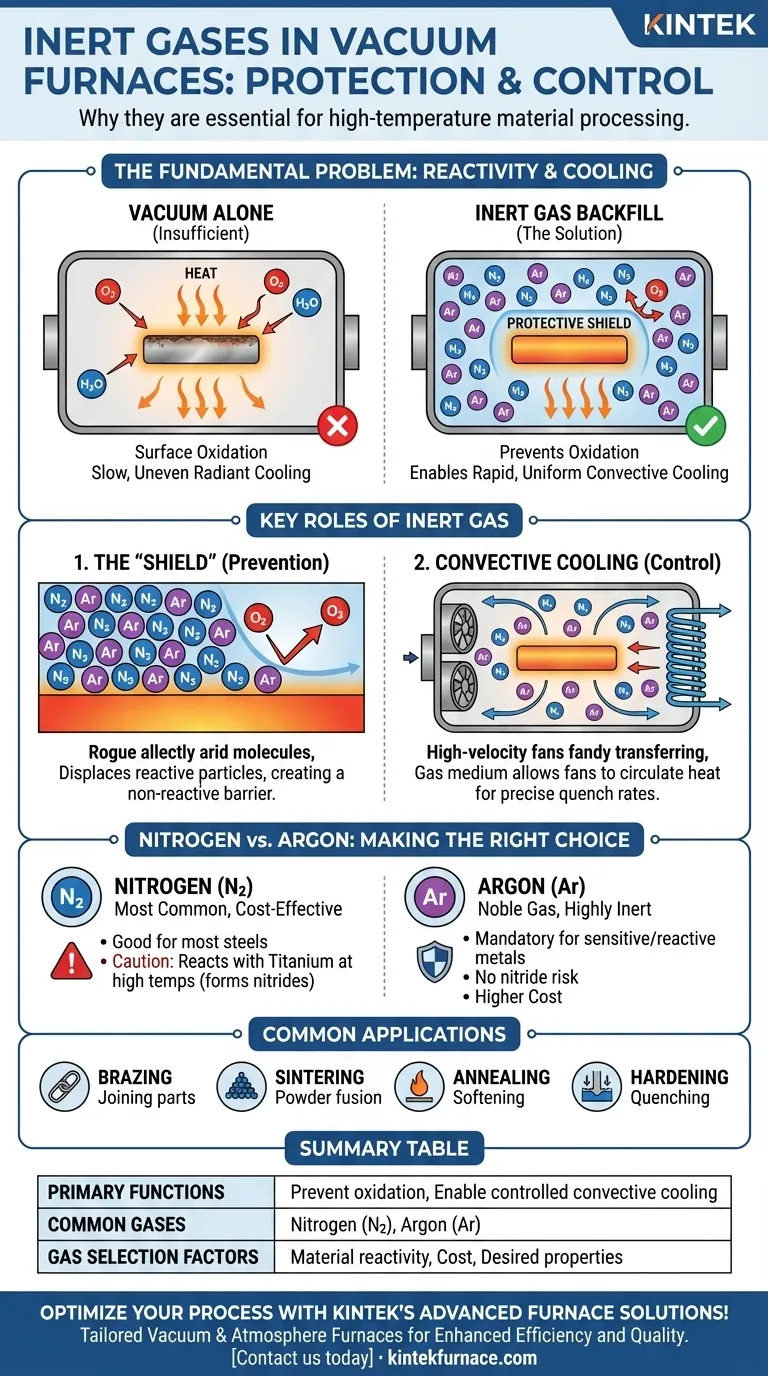

Im Wesentlichen sind Edelgase eine Schutzdecke für Materialien auf molekularer Ebene. Es handelt sich um Elemente, meist Stickstoff und Argon, die chemisch nicht reaktiv sind und nicht verbrennen oder mit anderen Materialien reagieren. In Vakuumöfen werden sie aus zwei Hauptgründen verwendet: um unerwünschte chemische Reaktionen wie Oxidation bei hohen Temperaturen zu verhindern und um ein Medium zur Steuerung der Abkühlgeschwindigkeit nach Abschluss des Heizzyklus bereitzustellen.

Ein Vakuum ist zwar hervorragend geeignet, reaktive Luftmoleküle zu entfernen, aber auch ein ausgezeichneter Isolator. Edelgase lösen dieses Problem, indem sie eine nicht-reaktive Atmosphäre schaffen, die das Material nicht nur schützt, sondern auch eine schnelle und gleichmäßige Abkühlung durch Konvektion ermöglicht – ein Prozess, der im reinen Vakuum unmöglich ist.

Das Grundproblem: Reaktivität bei hohen Temperaturen

Die größte Herausforderung bei jedem thermischen Hochtemperaturprozess, wie dem Löten oder Glühen, besteht darin, dass Wärme als Katalysator wirkt. Sie beschleunigt die chemischen Reaktionen zwischen einem Material und seiner Umgebung dramatisch.

Warum ein Vakuum nicht immer ausreicht

Ein Vakuumofen arbeitet, indem er die Luft abpumpt, wodurch die überwiegende Mehrheit der reaktiven Partikel wie Sauerstoff entfernt wird. Dies ist der erste und wichtigste Schritt zur Schaffung einer sauberen Verarbeitungsumgebung.

Ein „Hochvakuum“ ist jedoch kein perfekter Hohlraum. Spuren von Sauerstoff und Wasserdampf bleiben immer zurück. Für viele empfindliche Materialien reichen diese wenigen verbleibenden Partikel aus, um bei Erhitzung auf extreme Temperaturen eine schädliche Oberflächenoxidation zu verursachen.

Die Rolle von Edelgas als „Schutzschild“

Das Einleiten eines Edelgases nach Erreichen eines Vakuums verdrängt diese verbleibenden reaktiven Partikel. Durch das Wiederbefüllen der Kammer mit einem Gas wie Argon oder Stickstoff wird ein leichter Überdruck einer völlig nicht-reaktiven Substanz erzeugt.

Diese inerte Atmosphäre wirkt als physikalische Barriere, schirmt das heiße Material effektiv vor streunenden Sauerstoffmolekülen ab und verhindert eine Degradation. Sie stellt sicher, dass die Oberflächenchemie des Materials während des gesamten Prozesses makellos bleibt.

Jenseits des Schutzes: Kontrolle des Kühlprozesses

Die endgültigen Eigenschaften eines Materials werden nicht nur durch die Art der Erwärmung, sondern auch durch die Art der Abkühlung bestimmt. Hier spielen Edelgase ihre zweite, ebenso entscheidende Rolle.

Der isolierende Effekt eines Vakuums

Wärmeübertragung erfolgt durch Leitung, Konvektion und Strahlung. Im nahezu perfekten Vakuum einer Ofenkammer sind Leitung und Konvektion fast vollständig eliminiert.

Wärme kann das Werkstück nur durch Strahlung verlassen, was langsam und ungleichmäßig sein kann. Dieser Mangel an Kontrolle über die Abkühlgeschwindigkeit (oder das „Abschrecken“) ist oft inakzeptabel, um spezifische metallurgische Eigenschaften wie Härte und Kornstruktur zu erzielen.

Wie Edelgas konvektive Kühlung ermöglicht

Durch das Einleiten eines Edelgases wird ein Medium für die Konvektion geschaffen. Hochgeschwindigkeitsventilatoren im Ofen können nun das Gas zirkulieren lassen und die Wärme effizient vom Werkstück ableiten.

Diese erzwungene Konvektion ermöglicht eine schnelle, gleichmäßige Abkühlung mit einer präzise gesteuerten Geschwindigkeit. Dieses „Gasabschrecken“ ist grundlegend für die moderne Wärmebehandlung und nur durch das Edelgas möglich.

Die Kompromisse verstehen

Die Wahl des Edelgases ist nicht willkürlich; sie beinhaltet eine kalkulierte Entscheidung, die auf dem zu verarbeitenden Material und dem gewünschten Ergebnis basiert.

Stickstoff vs. Argon: Reaktivität und Kosten

Stickstoff (N2) ist das am häufigsten verwendete Edelgas bei der Wärmebehandlung. Es ist für die meisten Anwendungen mit Stählen hochwirksam und deutlich kostengünstiger als Argon.

Stickstoff ist jedoch unter allen Bedingungen nicht perfekt inert. Bei sehr hohen Temperaturen kann er mit bestimmten reaktiven Metallen wie Titan und einigen Edelstählen reagieren und Nitride bilden, wodurch die Materialeigenschaften verändert werden.

Argon (Ar) ist ein Edelgas und unter allen bekannten Ofenbedingungen chemisch inert. Es ist die zwingende Wahl bei der Verarbeitung hochsensibler oder reaktiver Materialien, bei denen das Risiko der Nitridbildung inakzeptabel ist. Sein primärer Nachteil sind die höheren Kosten.

Typische Ofenanwendungen

Die kontrollierte Atmosphäre durch Edelgase ist für zahlreiche industrielle Prozesse unerlässlich:

- Hartlöten: Verbinden von Komponenten mit einem Füllmetall, ohne die Grundmaterialien zu oxidieren.

- Sintern: Verschmelzen von pulverförmigen Metallen zu einer festen Masse ohne Verunreinigungen.

- Glühen: Erweichen eines Metalls, um seine Duktilität zu verbessern, indem innere Spannungen in einer sauberen Umgebung abgebaut werden.

- Härten: Erreichen spezifischer Härte durch kontrolliertes Erhitzen und schnelles Gasabschrecken.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Ofenatmosphäre – sei es ein Hochvakuum oder eine spezifische Edelgasrückfüllung – ist entscheidend für die Erfüllung Ihrer Materialspezifikationen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung gängiger Stähle liegt: Stickstoffrückfüllung ist der Standard zur Verhinderung von Oxidation und zur Ermöglichung einer kontrollierten Gasabschreckung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder spezifischer Superlegierungen liegt: Argon ist unerlässlich, um die Bildung unerwünschter Nitride zu verhindern, was seine höheren Kosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit bei sehr langsamer, sanfter Abkühlung liegt: Ein Hochvakuum ohne Gasrückfüllung kann ausreichend sein, wobei ausschließlich auf Wärmeübertragung durch Strahlung gesetzt wird.

Durch das Verständnis der unterschiedlichen Rollen von Vakuum und Edelgas erhalten Sie präzise Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktionen | Oxidation verhindern; Kontrollierte Abkühlung über Konvektion ermöglichen |

| Häufige Gase | Stickstoff (kostengünstig), Argon (hochinert) |

| Schlüsselanwendungen | Hartlöten, Sintern, Glühen, Härten |

| Faktoren der Gasauswahl | Materialreaktivität, Kosten, Gewünschte metallurgische Eigenschaften |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit maßgeschneiderten Hochtemperaturofen-Systemen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre individuellen experimentellen Anforderungen und liefert eine verbesserte Effizienz und Materialqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen