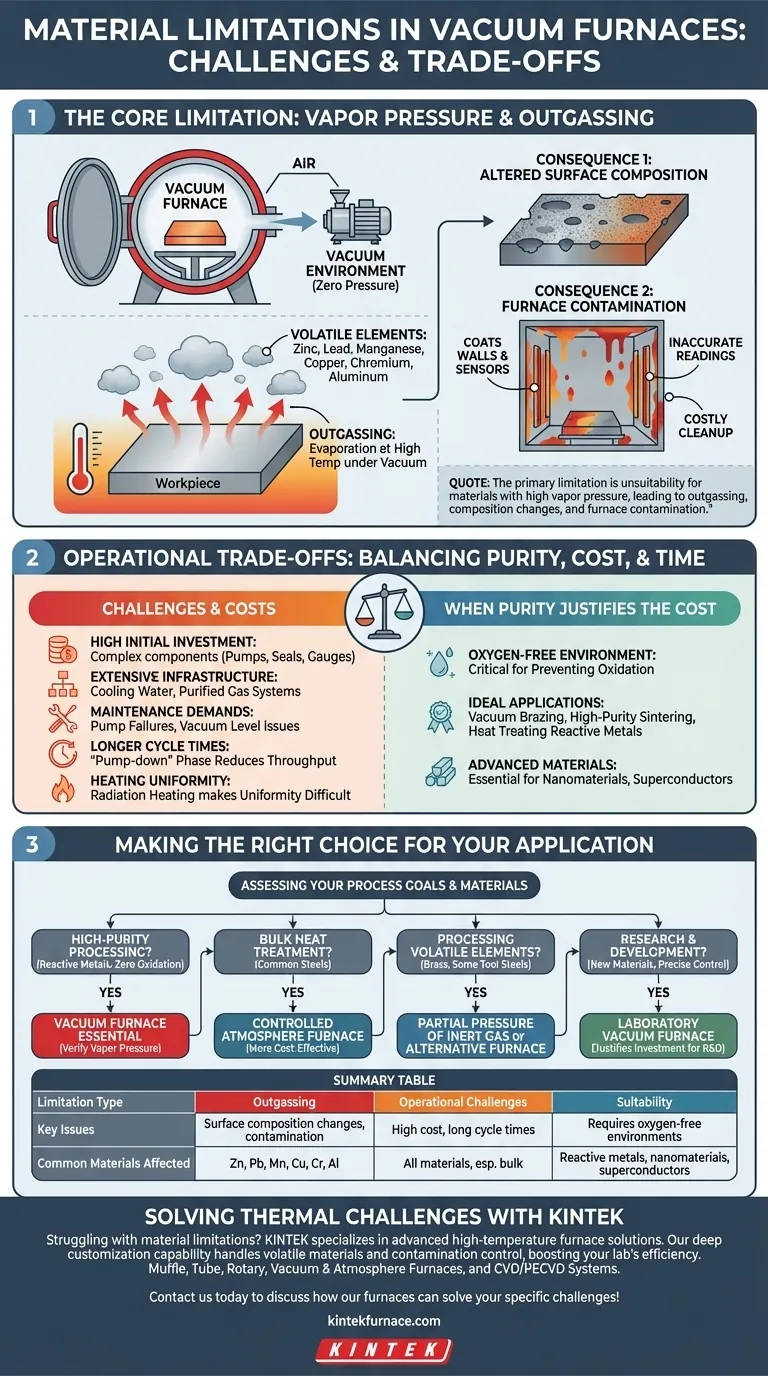

Die primäre Materialbeschränkung eines Vakuumofens ist seine Ungeeignetheit für die Verarbeitung von Materialien mit hohem Dampfdruck. Elemente wie Zink, Blei, Mangan, Kupfer und Chrom können sich unter Vakuum bei hohen Temperaturen vergasen, ein Prozess, der als Entgasung bekannt ist. Diese Verdampfung kann die Oberflächenzusammensetzung des Werkstücks verändern und das Ofeninnere kontaminieren, wodurch sowohl das Bauteil als auch die Anlage beeinträchtigt werden.

Die Kernherausforderung beim Betrieb eines Vakuumofens geht über die Materialauswahl hinaus. Es erfordert die Abwägung des absoluten Bedarfs an einer kontaminationsfreien Umgebung gegen die erheblichen Risiken der Materialverdampfung und die hohen Betriebskosten, die mit der Erzeugung eines Vakuums verbunden sind.

Die Kernbeschränkung: Dampfdruck und Entgasung

Die einzigartige Umgebung eines Vakuumofens ist sowohl seine größte Stärke als auch die Quelle seiner primären Einschränkung. Durch die Entfernung atmosphärischer Gase ermöglicht er eine unglaublich reine thermische Verarbeitung, verändert aber auch grundlegend, wie sich Materialien bei hohen Temperaturen verhalten.

Warum hoher Dampfdruck ein Problem ist

Im Vakuum ist der Druck, der auf ein Material wirkt, praktisch null. Dies senkt die Temperatur, bei der Elemente „sieden“ oder verdampfen, drastisch.

Materialien mit einem hohen gesättigten Dampfdruck sind anfällig für diesen Effekt. Wenn sich der Ofen aufheizt, wandeln sich diese flüchtigen Elemente in ein Gas um und verlassen die Oberfläche des Werkstücks. Dies umfasst gängige Legierungselemente wie Zink, Blei und Mangan und unter bestimmten Bedingungen sogar Grundmetalle wie Aluminium und Kupfer.

Die Folgen der Entgasung

Die Entgasung ist kein geringfügiges Problem; sie hat kaskadierende negative Auswirkungen auf den Prozess und die Anlage.

Erstens verändert sie die Zusammensetzung des Materials. Der Verlust wichtiger Legierungselemente von der Oberfläche kann verhindern, dass das Werkstück die gewünschten metallurgischen Eigenschaften erreicht.

Zweitens kontaminiert der verdampfte Metalldampf das Ofeninnere. Er beschichtet die kühlen Wände, die Heizelemente und kritische Sensoren wie Thermoelemente. Dies kann zu ungenauen Temperaturmessungen, elektrischen Kurzschlüssen und kostspieligen, zeitaufwändigen Reinigungsarbeiten führen.

Verständnis der betrieblichen Kompromisse

Über die Materialverträglichkeit hinaus stellen Vakuumöfen spezifische betriebliche und finanzielle Überlegungen dar, die sich erheblich von denen atmosphärischer Öfen unterscheiden. Die Entscheidung für einen solchen Ofen muss diese Realitäten berücksichtigen.

Hohe Anfangsinvestition und Wartung

Vakuumöfen sind komplexe Maschinen. Ihre hohen Kosten ergeben sich aus dem Bedarf an Präzisionskomponenten wie Vakuumpumpen, Manometern und hochdichten Dichtungen.

Sie erfordern außerdem umfangreiche unterstützende Infrastruktur, einschließlich Kühlwassersystemen und gereinigten Gassystemen. Diese Komplexität führt zu höheren Wartungsanforderungen und der Möglichkeit von Problemen wie Pumpenausfällen oder Inkonsistenzen des Vakuumlevels.

Prozessherausforderungen: Heizung und Zykluszeit

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung, da keine Luft vorhanden ist, um Wärme durch Konvektion zu übertragen. Dies kann es schwierig machen, eine gleichmäßige Erwärmung über große oder geometrisch komplexe Teile ohne spezielle Werkzeuge und sorgfältige Prozessgestaltung zu erreichen.

Darüber hinaus erfordert jeder Zyklus eine „Pump-Down“-Phase, um die Luft zu entfernen und das angestrebte Vakuumniveau zu erreichen. Dies verlängert die Gesamtleistung im Vergleich zu atmosphärischen Öfen erheblich.

Wenn die Reinheit die Kosten rechtfertigt

Trotz dieser Herausforderungen sind die Vorteile für bestimmte Anwendungen unbestreitbar. Ein Vakuumofen bietet eine perfekt sauerstofffreie Umgebung, die für die Vermeidung von Oxidation bei empfindlichen Materialien von entscheidender Bedeutung ist.

Dies macht ihn zur idealen Wahl für Prozesse wie Vakuumlöten, hochreines Sintern und die Wärmebehandlung reaktiver Metalle. Für fortschrittliche Materialien wie Nanomaterialien oder Supraleiter ist die makellose Umgebung nicht nur ein Vorteil – sie ist eine Voraussetzung für deren Entstehung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Prozesstechnologie erfordert eine nüchterne Bewertung Ihres Materials, Ihrer Prozessziele und Ihres Budgets.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt: Ein Vakuumofen ist für reaktive Metalle oder Teile unerlässlich, bei denen jede Oberflächenoxidation inakzeptabel ist. Sie müssen jedoch zuerst die Dampfdruckeigenschaften Ihres Materials überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Massenwärmebehandlung von gängigen Stählen liegt: Die Kosten, Komplexität und Zykluszeiten eines Vakuumofens sind möglicherweise unnötig; ein Ofen mit Schutzgasatmosphäre ist oft die praktischere und kostengünstigere Wahl.

- Wenn Sie Materialien mit flüchtigen Elementen verarbeiten (z. B. Messing, einige Werkzeugstähle): Sie müssen entweder einen Ofen verwenden, der in der Lage ist, einen Teildruck an Inertgas einzuführen, um die Verdampfung zu unterdrücken, oder eine alternative Ofentechnologie wählen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Laborvakuumofen bietet die präzise, wiederholbare Steuerung, die für die Herstellung neuer Materialien erforderlich ist, und rechtfertigt die Investition für Arbeiten im kleinen Maßstab und mit hohem Wert.

Letztendlich erfordert die Auswahl eines Vakuumofens eine sorgfältige Abwägung der Eigenschaften Ihres Materials gegenüber den strengen Anforderungen Ihres Prozesses an Reinheit und Kontrolle.

Zusammenfassungstabelle:

| Art der Einschränkung | Schlüsselprobleme | Häufig betroffene Materialien |

|---|---|---|

| Materialverträglichkeit | Entgasung, Änderungen der Oberflächenzusammensetzung, Ofenverunreinigung | Zink, Blei, Mangan, Kupfer, Chrom, Aluminium |

| Betriebliche Herausforderungen | Hohe Kosten, lange Zykluszeiten, Probleme mit der Heizgleichmäßigkeit | Alle Materialien, insbesondere bei der Massenverarbeitung |

| Eignung | Erfordert sauerstofffreie Umgebungen für die Reinheit | Reaktive Metalle, Nanomaterialien, Supraleiter |

Haben Sie Probleme mit Materialbeschränkungen bei Ihren thermischen Prozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Mit hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet den präzisen Umgang mit flüchtigen Materialien und die Kontrolle von Kontaminationen, was die Effizienz und die Ergebnisse Ihres Labors verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre spezifischen Herausforderungen lösen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität