Für Ingenieure und Designer liegt der Hauptvorteil des Ofenlötens in seiner Fähigkeit, außergewöhnlich saubere, starke und formstabile Verbindungen in einer kontrollierten Atmosphäre herzustellen. Durch das Erhitzen einer gesamten Baugruppe auf eine präzise Temperatur schmilzt ein Füllmetall, das durch Kapillarwirkung in die Verbindungen fließt und eine metallurgische Verbindung herstellt, die oft so stark ist wie die Grundmaterialien selbst, alles ohne die Verunreinigungen oder thermischen Spannungen, die bei anderen Fügeverfahren üblich sind.

Während viele Fügeverfahren einen Kompromiss zwischen Festigkeit, Sauberkeit und Materialintegrität erzwingen, bietet das Ofenlöten eine einzigartige Lösung. Es nutzt eine kontrollierte thermische Umgebung, um überlegene, spannungsfreie metallurgische Verbindungen zu schaffen, was es zur definitiven Wahl für Hochleistungsanwendungen macht.

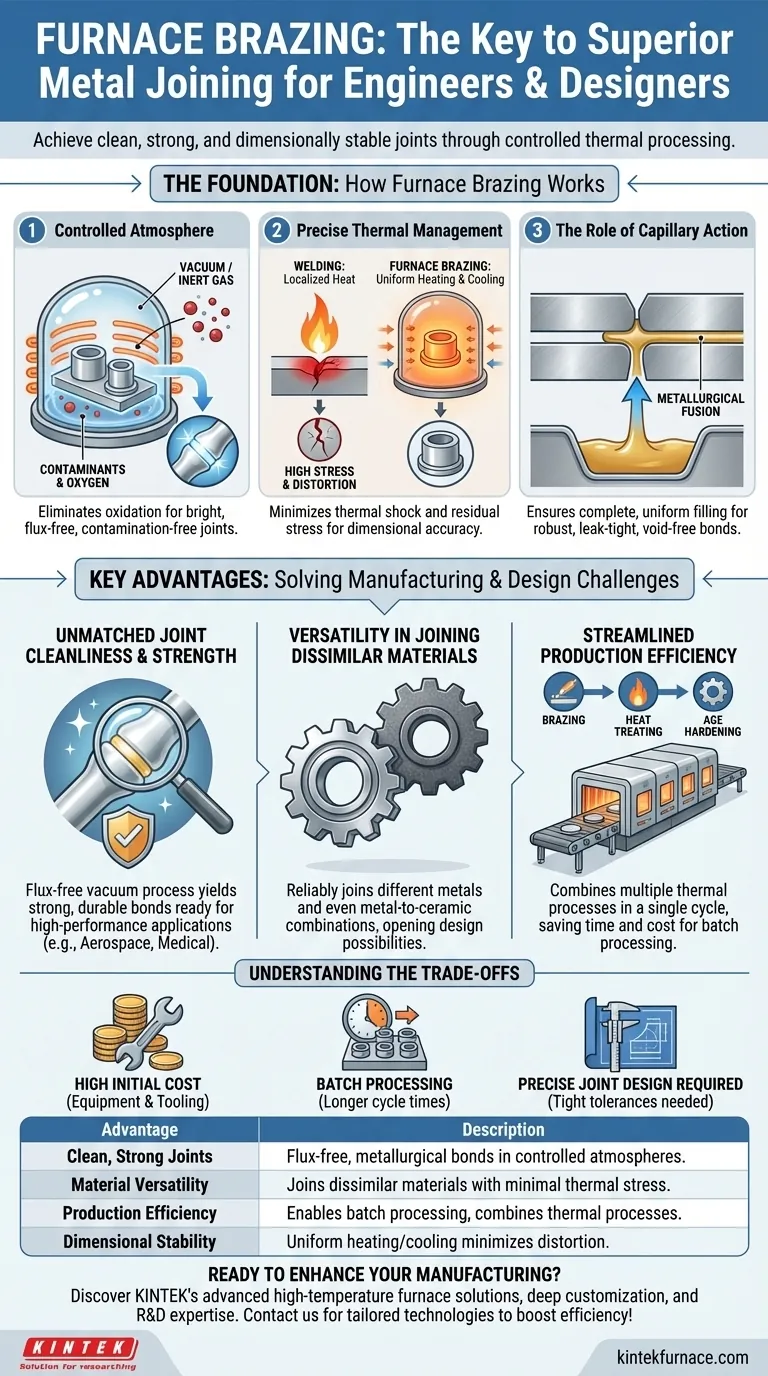

Die Grundlage: Wie das Ofenlöten überlegene Verbindungen erzielt

Um die Vorteile des Ofenlötens zu verstehen, ist es wesentlich, die Kernprinzipien zu kennen, die es auszeichnen. Der Prozess besteht nicht nur aus dem Schmelzen von Metall; es geht darum, die gesamte Umgebung zu kontrollieren, um ein perfektes metallurgisches Ergebnis zu erzielen.

Eine kontrollierte atmosphärische Umgebung

Das entscheidende Merkmal dieses Prozesses ist die Ofenatmosphäre, die typischerweise ein Vakuum oder mit einem Inertgas gefüllt ist.

Diese kontrollierte Umgebung ist entscheidend, da sie Sauerstoff und andere Verunreinigungen eliminiert. Das Ergebnis ist eine helle, saubere Verbindung, die keine Nachbearbeitung erfordert und frei von Oxiden ist, die die Festigkeit beeinträchtigen und Bruchstellen erzeugen können.

Präzises Wärmemanagement

Im Gegensatz zum Schweißen, das intensive, lokalisierte Wärme anwendet, erhitzt das Ofenlöten die gesamte Baugruppe gleichmäßig. Dem folgt ein kontrollierter Abkühlzyklus.

Diese Methode der gleichmäßigen Erwärmung und Abkühlung ist entscheidend, um den Thermoschock und Restspannungen zu minimieren. Sie stellt sicher, dass Komponenten, insbesondere solche mit komplexen Geometrien oder dünnen Wänden, ihre Maßhaltigkeit und strukturelle Integrität ohne Verzug bewahren.

Die Rolle der Kapillarwirkung

Das Ofenlöten beruht auf der Kapillarwirkung, um das geschmolzene Füllmetall in den engen Spalt zwischen den Grundmaterialien zu ziehen.

Dieses Naturphänomen stellt sicher, dass die Verbindung vollständig und gleichmäßig gefüllt ist, wodurch eine robuste, dichte und porenfreie Verbindung über die gesamte Grenzfläche entsteht. Die resultierende Verbindung ist eine echte metallurgische Fusion, nicht nur eine Oberflächenverbindung.

Wichtige Vorteile für Fertigung und Design

Die Prinzipien des Prozesses führen direkt zu greifbaren Vorteilen, die gängige Fertigungs- und Designherausforderungen lösen, von der Materialkompatibilität bis zur Produktionseffizienz.

Unerreichte Sauberkeit und Festigkeit der Verbindung

Da der Prozess oft im Vakuum abläuft, ist kein Flussmittel erforderlich, das bei anderen Lötverfahren eine häufige Ursache für Korrosion und Verunreinigungen ist.

Dieser flussmittelfreie Prozess führt zu außergewöhnlich sauberen Verbindungen, die sofort einsatzbereit sind. Die metallurgische Verbindung ist unglaublich stark und haltbar, was sie ideal für Anwendungen in der Luft- und Raumfahrt, in medizinischen Geräten und Hochleistungswerkzeugen macht.

Vielseitigkeit beim Fügen unterschiedlicher Materialien

Die niedrigeren Temperaturen und die gleichmäßige Erwärmung des Ofenlötens machen es zu einer der wenigen Methoden, die unterschiedliche Materialien zuverlässig fügen können.

Dazu gehört das Fügen verschiedener Metalle (wie Kupfer mit Stahl) oder sogar Metalle mit Nichtmetallen wie Keramiken. Diese Fähigkeit eröffnet Designmöglichkeiten, die mit Schmelzschweißverfahren unmöglich sind.

Optimierte Produktionseffizienz

Moderne Vakuumöfen ermöglichen die Durchführung mehrerer Prozesse in einem einzigen Zyklus. Es ist möglich, Löten, Wärmebehandlung und Aushärten zu einem kontinuierlichen Betrieb zu kombinieren.

Diese Konsolidierung spart erhebliche Zeit, Energie und Handhabungskosten, wodurch das Ofenlöten sowohl für Kleinserien als auch für große Produktionsmengen hocheffizient ist. Darüber hinaus können oft mehrere Baugruppen in einer einzigen Ofencharge bearbeitet werden.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der Bereiche, in denen das Ofenlöten Herausforderungen mit sich bringt.

Anfängliche Ausrüstungs- und Werkzeugkosten

Vakuumöfen und die zugehörigen Werkzeuge stellen eine erhebliche Kapitalinvestition dar. Dies kann die anfängliche Eintrittsbarriere im Vergleich zu manuellen Löt- oder Schweißanlagen erhöhen.

Chargenverarbeitung und Zykluszeiten

Das Ofenlöten ist ein Chargenprozess. Die Heiz-, Halte- und Kühlzyklen können mehrere Stunden dauern, was für Anwendungen, die einen sofortigen, kontinuierlichen Teilefluss erfordern, möglicherweise nicht geeignet ist.

Anforderung an präzises Verbindungsdesign

Der Prozess beruht vollständig auf der Kapillarwirkung, die sehr präzise und konsistente Spalte zwischen den zu verbindenden Teilen erfordert. Ein schlechtes Verbindungsdesign oder inkonsistente Teiletoleranzen führen zu einer fehlgeschlagenen Verbindung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Ofenlötens hängt ganz von den spezifischen Anforderungen Ihres Projekts an Leistung, Materialien und Produktionsumfang ab.

- Wenn Ihr Hauptaugenmerk auf der missionskritischen Verbindungsintegrität liegt: Das Ofenlöten ist die überlegene Wahl für die Herstellung dichter, starker und kontaminationsfreier Verbindungen für Luft- und Raumfahrt, Medizin oder Hochvakuumanwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder unterschiedlicher Materialien liegt: Dies ist eine der zuverlässigsten Methoden zum Verbinden von Metallen mit Keramiken oder verschiedenen Legierungen ohne Beeinträchtigung der Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz in großem Maßstab liegt: Nutzen Sie die Fähigkeit des Ofenlötens, viele Teile gleichzeitig zu bearbeiten und thermische Prozesse zu kombinieren, um die gesamte Produktionszeit und -kosten zu reduzieren.

Durch das Verständnis seiner Prinzipien und Kompromisse können Sie das Ofenlöten nutzen, um Ihre anspruchsvollsten Fügeherausforderungen zu lösen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Saubere, starke Verbindungen | Erzeugt flussmittelfreie, metallurgische Verbindungen in kontrollierten Atmosphären, ideal für hochintegrierte Anwendungen. |

| Materialvielfalt | Fügt unterschiedliche Materialien wie Metalle und Keramiken mit minimaler thermischer Spannung. |

| Produktionseffizienz | Ermöglicht Chargenverarbeitung und kombiniert mehrere thermische Prozesse in einem Zyklus zur Kosteneinsparung. |

| Maßhaltigkeit | Gleichmäßiges Erhitzen und Abkühlen minimieren Verzug und Restspannung für präzise Komponenten. |

Bereit, Ihre Fertigung mit überlegenen Ofenlöt-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien saubere, starke Verbindungen liefern und Ihre Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess