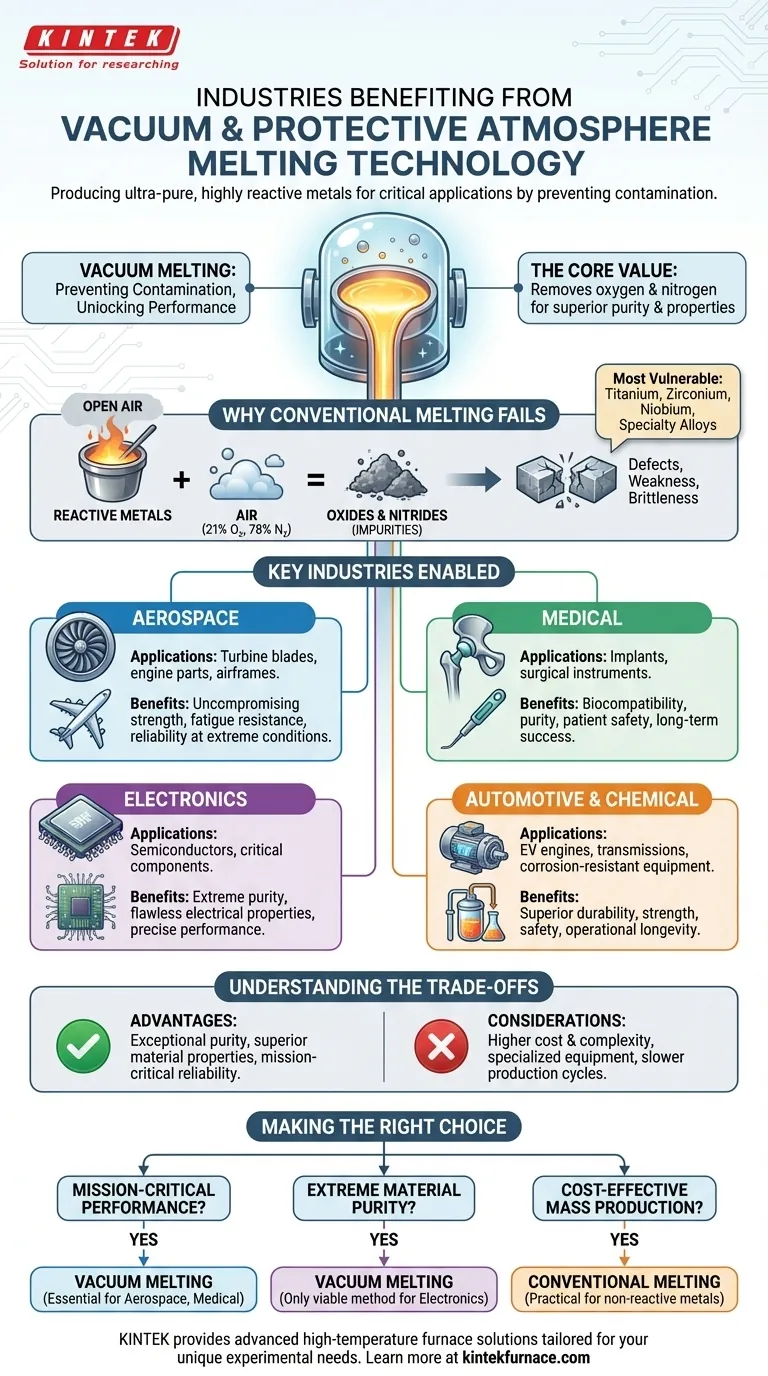

Kurz gesagt, jede Branche, die auf ultrareine oder hochreaktive Metalle angewiesen ist, profitiert von der Vakuum- oder Schutzgas-Schmelztechnologie. Dazu gehören kritische Sektoren wie die Luft- und Raumfahrt, Medizin, Elektronik, Automobil und die chemische Fertigung. Die Technologie ist unerlässlich für die Herstellung von hochreinen Metallen, reaktiven Metallen wie Titan, Speziallegierungen und Komponenten, bei denen Materialversagen keine Option ist, wie z.B. Turbinenschaufeln und biomedizinische Implantate.

Der Kernwert dieser Technologie liegt nicht nur im Schmelzen von Metall; es geht darum, Verunreinigungen zu verhindern. Durch das Entfernen von Luft verhindern Vakuumöfen, dass geschmolzenes Metall mit Sauerstoff und Stickstoff reagiert, was die Reinheit des Materials bewahrt und die überlegenen Eigenschaften freisetzt, die für Hochleistungsanwendungen erforderlich sind.

Das Kernproblem: Warum konventionelles Schmelzen versagt

Wenn bestimmte Metalle auf ihren Schmelzpunkt erhitzt werden, werden sie hochreaktiv. Das Schmelzen an der Luft, ein Prozess voller reaktiver Gase, beeinträchtigt ihre Qualität grundlegend.

Die Gefahr atmosphärischer Verunreinigung

Standardluft besteht zu etwa 21 % aus Sauerstoff und zu 78 % aus Stickstoff. Bei hohen Temperaturen reagieren diese Gase leicht mit geschmolzenem Metall und bilden Verunreinigungen wie Oxide und Nitride.

Diese unerwünschten chemischen Reaktionen verändern die Beschaffenheit des Endmaterials grundlegend und führen oft zu Sprödigkeit, Schwäche oder anderen Defekten.

Welche Metalle sind am anfälligsten?

Reaktive Metalle sind die Hauptnutznießer des Vakuumschmelzens. Zu dieser Gruppe gehören Titan, Zirkonium und Niob, die eine starke Affinität zu Sauerstoff haben.

Viele Speziallegierungen und sauerstoffempfindliche Metalle erfordern ebenfalls eine kontrollierte Atmosphäre, um ihre vorgesehenen Eigenschaften ohne Kompromisse durch Verunreinigungen zu erreichen.

Wie Vakuumschmelzen Schlüsselindustrien ermöglicht

Durch die Eliminierung atmosphärischer Verunreinigungen ermöglicht diese Technologie Herstellern, Materialien mit außergewöhnlicher Reinheit, Festigkeit und Zuverlässigkeit zu produzieren. Dies ist keine Luxus, sondern eine Notwendigkeit für viele fortschrittliche Sektoren.

Luft- und Raumfahrt: Für kompromisslose Festigkeit

In der Luft- und Raumfahrt sind Komponenten wie Turbinenschaufeln, Triebwerksteile und Flugzeugzellen extremen Belastungen und Temperaturen ausgesetzt. Selbst mikroskopische Verunreinigungen können zu katastrophalen Ausfällen führen.

Vakuumschmelzen produziert die hochleistungsfähigen, ermüdungsbeständigen Legierungen, die ein Flugzeug benötigt, um unter diesen anspruchsvollen Bedingungen sicher und zuverlässig zu funktionieren.

Medizin: Für Biokompatibilität und Reinheit

Für Materialien, die in den menschlichen Körper gelangen, wie chirurgische Instrumente und medizinische Implantate, ist Reinheit nicht verhandelbar. Verunreinigungen können unerwünschte biologische Reaktionen oder eine Abstoßung des Implantats verursachen.

Diese Technologie erzeugt die hochreinen, biokompatiblen Metalle (wie Titan), die erforderlich sind, um die Patientensicherheit und den langfristigen Erfolg des Geräts zu gewährleisten.

Elektronik: Für fehlerfreie Leistung

Die Elektronikindustrie ist auf Materialien mit präzisen elektrischen Eigenschaften angewiesen. Die Herstellung von Halbleitern und anderen kritischen Komponenten erfordert Metalle von extremer Reinheit.

Selbst Spuren von Verunreinigungen können die Leitfähigkeit stören und ein empfindliches elektronisches Bauteil unbrauchbar machen. Vakuumschmelzen ist der einzige Weg, die erforderlichen Reinheitsstandards zu erreichen.

Automobil & Chemie: Für Langlebigkeit und Beständigkeit

In Hochleistungsanwendungen im Automobilbereich, wie Motoren und Getriebe für Elektrofahrzeuge (EVs), bieten vakuumgeschmolzene Materialien überragende Festigkeit und Langlebigkeit.

Ebenso verwendet die chemische Prozessindustrie Anlagen aus diesen Materialien, um korrosive Substanzen zu handhaben, ohne sich zu zersetzen, was sowohl die Sicherheit als auch die betriebliche Langlebigkeit gewährleistet.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumschmelzen ein spezialisierter Prozess mit spezifischen Überlegungen. Es ist keine Einheitslösung für jede Metallverarbeitungsanwendung.

Höhere Kosten und Komplexität

Vakuumöfen sind erheblich teurer in der Anschaffung, im Betrieb und in der Wartung als herkömmliche Luftschmelzöfen. Der Prozess erfordert spezialisierte Ausrüstung und geschultes Personal.

Längere Produktionszyklen

Das Erreichen und Aufrechterhalten eines Vakuums verlängert den Schmelzprozess. Für Anwendungen, bei denen eine hohe Durchsatzrate die Hauptpriorität ist und die Materialreinheit weniger kritisch ist, kann dies ein erheblicher Nachteil sein.

Es ist eine gezielte Lösung

Für viele gängige Metalle und Anwendungen, wie das Gießen von Standardstahl- oder Aluminiumteilen, ist das konventionelle Luftschmelzen völlig ausreichend und weitaus wirtschaftlicher. Vakuumschmelzen ist für hochwertige Materialien reserviert, bei denen die Endleistung die Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz des Vakuumschmelzens hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Vakuum- oder Schutzgasschmelzen ist unerlässlich für Komponenten in der Luft- und Raumfahrt oder medizinische Implantate, bei denen ein Versagen schwerwiegende Folgen hat.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit liegt: Diese Technologie ist die einzige praktikable Methode, um die von fortschrittlichen Elektronik und Halbleitern geforderten Reinheitsgrade zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Konventionelles Luftschmelzen ist fast immer die praktischere und wirtschaftlichere Wahl für Materialien, die nicht hochreaktiv sind.

Letztendlich ist die Abstimmung der Schmelztechnologie auf die erforderlichen Materialeigenschaften der Schlüssel zum technischen Erfolg.

Zusammenfassungstabelle:

| Industrie | Schlüsselaanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerksteile, Flugzeugzellen | Hohe Festigkeit, Ermüdungsbeständigkeit, Zuverlässigkeit unter extremen Bedingungen |

| Medizin | Chirurgische Instrumente, Implantate (z.B. Titan) | Biokompatibilität, Reinheit, Patientensicherheit, langfristiger Erfolg |

| Elektronik | Halbleiter, kritische Komponenten | Extreme Reinheit, präzise elektrische Eigenschaften, fehlerfreie Leistung |

| Automobil | EV-Motoren, Getriebe | Überragende Festigkeit, Langlebigkeit, Korrosionsbeständigkeit |

| Chemie | Korrosionsbeständige Ausrüstung | Sicherheit, betriebliche Langlebigkeit, Handhabung korrosiver Substanzen |

Bereit, die Reinheit und Leistung Ihrer Materialien zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme – wird durch starke Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumschmelztechnologie Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz