Im Kern funktioniert ein Vakuumofen, indem Materialien in einer versiegelten Kammer erhitzt werden, nachdem die gesamte Luft entfernt wurde. Durch die Erzeugung eines Vakuums werden reaktive Gase wie Sauerstoff und Feuchtigkeit eliminiert, die das Material sonst bei hohen Temperaturen verunreinigen oder beschädigen würden. Dies ermöglicht außergewöhnlich saubere, helle und hochreine Ergebnisse, die in einem herkömmlichen Ofen unmöglich zu erzielen wären.

Der wahre Zweck eines Vakuumofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine perfekt kontrollierte, schadstofffreie Umgebung zu schaffen. Diese Kontrolle über die Atmosphäre ermöglicht fortschrittliche metallurgische Prozesse, die zu überlegener Materialfestigkeit, Reinheit und Gesamtleistung führen.

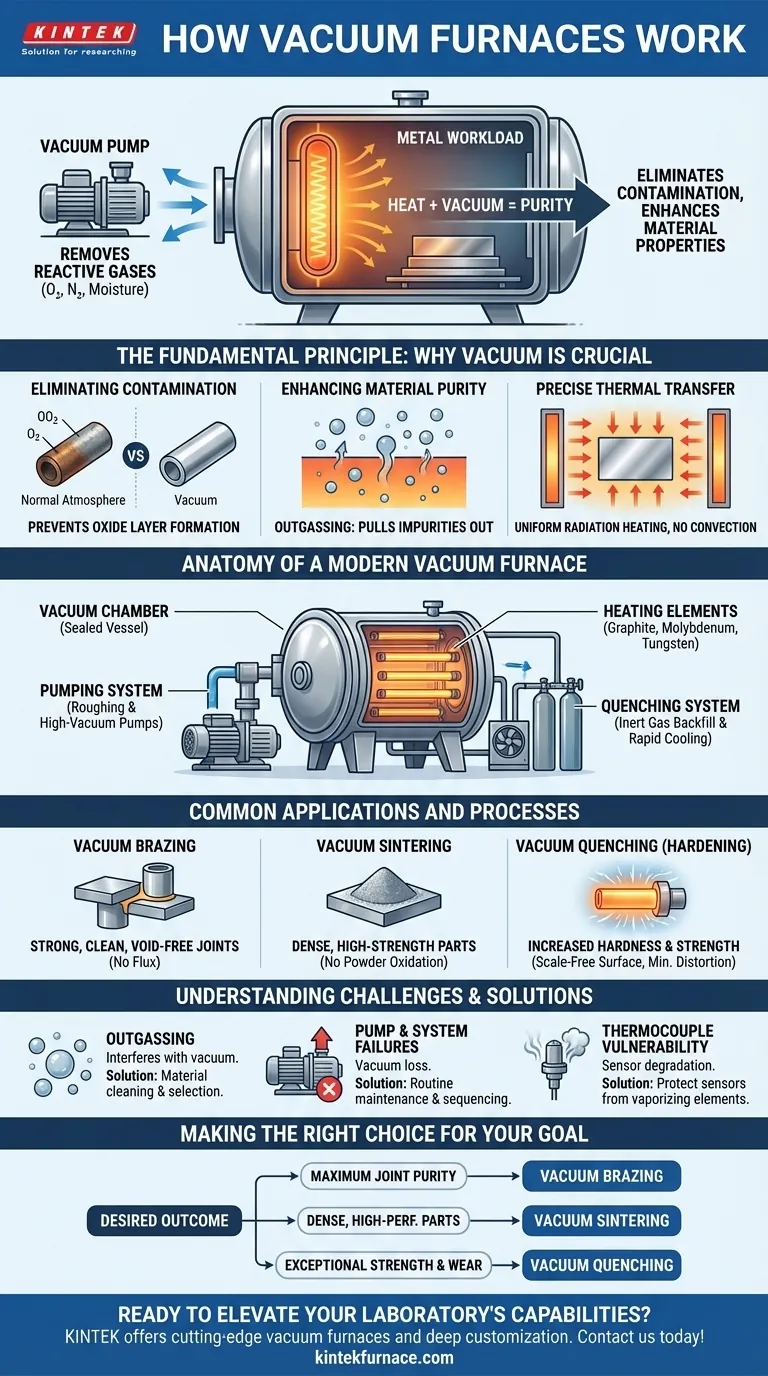

Das Grundprinzip: Warum Vakuum entscheidend ist

Die Entscheidung für die Verwendung eines Vakuumofens wird durch die Notwendigkeit bestimmt, die Umgebung eines Materials während der Wärmebehandlung auf molekularer Ebene zu kontrollieren. Das Entfernen der Atmosphäre löst mehrere kritische Probleme.

Eliminierung atmosphärischer Verunreinigungen

Wenn Metalle erhitzt werden, werden sie hochreaktiv. In einer normalen Atmosphäre bindet Sauerstoff sofort an die heiße Oberfläche und bildet eine Oxidschicht (Zunder).

Ein Vakuum entfernt physikalisch Sauerstoff, Stickstoff und Wasserdampf aus der Kammer und verhindert diese unerwünschten chemischen Reaktionen. Dies führt zu sauberen, hellen Teilen ohne Oberflächenverfärbungen oder -degradation.

Verbesserung der Materialreinheit

Die Vakuumumgebung verhindert nicht nur das Eindringen von Verunreinigungen; sie hilft auch, Verunreinigungen herauszuziehen.

Während des Erhitzens können flüchtige Elemente, die im Material eingeschlossen sind, durch die Niederdruckumgebung herausgezogen werden, ein Prozess, der als Ausgasen bekannt ist. Dies reinigt das Grundmaterial und verbessert seine strukturellen und elektrischen Eigenschaften.

Präzise Wärmeübertragung ermöglichen

In einem normalen Ofen wird Wärme durch Konvektion (Luftströmungen), Konduktion und Strahlung übertragen. Dies kann zu ungleichmäßiger Erwärmung führen.

Im Vakuum wird die Konvektion eliminiert. Die Wärme wird fast ausschließlich durch Strahlung von den Heizelementen auf das Werkstück übertragen. Dies ermöglicht eine extrem gleichmäßige und vorhersehbare Temperaturkontrolle über das gesamte Teil, was für konsistente Ergebnisse entscheidend ist.

Aufbau eines modernen Vakuumofens

Ein Vakuumofen ist ein System integrierter Komponenten, die zusammenarbeiten, um sowohl Temperatur als auch Druck mit hoher Präzision zu steuern.

Die Vakuumkammer und das Pumpsystem

Der Prozess findet in einem robusten, versiegelten Behälter statt. Ein mehrstufiges Pumpsystem erzeugt das Vakuum. Typischerweise entfernt eine mechanische "Vorvakuum"-Pumpe den Großteil der Luft, bevor eine Hochvakuumpumpe (wie eine Diffusions- oder Turbomolekularpumpe) übernimmt, um extrem niedrige Drücke zu erreichen.

Die Heizelemente

Die meisten Vakuumöfen verwenden elektrische Widerstandsheizelemente. Diese bestehen aus Materialien, die extremen Temperaturen standhalten, ohne zu zerfallen, wie zum Beispiel Graphit, Molybdän oder Wolfram. Sie wandeln elektrische Energie in thermische Energie um und strahlen Wärme durch die Kammer.

Das Abschrecksystem

Nach dem Heizzyklus erfordern viele Prozesse eine schnelle Abkühlung (Abschrecken), um die gewünschten Materialeigenschaften zu fixieren. Dies wird oft erreicht, indem die Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff befüllt wird, das dann von einem Hochleistungslüfter zirkuliert wird, um das Teil schnell und gleichmäßig abzukühlen.

Gängige Anwendungen und Prozesse

Die einzigartigen Fähigkeiten von Vakuumöfen machen sie für eine Reihe von Hochleistungsanwendungen unverzichtbar.

Vakuumlöten

Dieser Prozess verbindet zwei oder mehr Materialien unter Verwendung eines Zusatzmetalls, das bei einer niedrigeren Temperatur als die Grundmaterialien schmilzt. Die Durchführung dieses Vorgangs im Vakuum verhindert Oxidation, was zu einer außergewöhnlich starken, sauberen und porenfreien Verbindung ohne Flussmittel führt.

Vakuumsinterung

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver durch Anwenden von Wärme. Im Vakuum können feine Metallpulver zu dichten, hochfesten Teilen verschmolzen werden, ohne dass die Gefahr besteht, dass die winzigen Partikel oxidieren, was die Integrität des Endprodukts stark beeinträchtigen würde.

Vakuumhärten (Abschrecken)

Dies ist ein Wärmebehandlungsprozess, bei dem ein Material auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt wird, um seine Härte und Festigkeit zu erhöhen. Das Vakuumhärten erzeugt eine saubere, zunderfreie Oberfläche und minimiert Verformungen im Vergleich zu traditionellen Öl- oder Salzbad-Abschreckmethoden.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, stellen Vakuumöfen einzigartige betriebliche Komplexitäten dar, die eine fachmännische Überwachung erfordern.

Das Problem des Ausgasens

Wie erwähnt, können Materialien eingeschlossene Gase und Verunreinigungen freisetzen, wenn sie im Vakuum erhitzt werden. Dieses Ausgasen kann den Prozess stören, indem es verhindert, dass das System den Zielvakuumpegel erreicht. Eine sorgfältige Materialauswahl und Reinigung sind unerlässlich, um dies zu handhaben.

Pumpen- und Systemausfälle

Das mehrstufige Pumpsystem ist eine häufige Fehlerquelle. Probleme wie Inkonsistenzen im Vakuumpegel oder Pumpenausfälle können die Produktion stoppen. Eine korrekte Sequenzierung und routinemäßige Wartung sind entscheidend, um die Zuverlässigkeit zu gewährleisten.

Anfälligkeit der Thermoelemente

Die Thermoelemente, die die Temperatur messen, können durch bestimmte Elemente abgebaut werden, die bei hohen Temperaturen aus dem Werkstück verdampfen. Dieser hohe Dampfdruck kann dazu führen, dass die Sensoren ausfallen, was zu ungenauer Temperaturregelung und ruinierten Chargen führt.

Die richtige Wahl für Ihr Ziel treffen

Der von Ihnen gewählte Prozess wird vollständig durch Ihr gewünschtes Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten mit maximaler Verbindungsreinheit liegt: Vakuumlöten ist der ideale Prozess, da es die Oxidbildung an der Grenzfläche für eine überlegene Verbindung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochleistungsfähiger Teile aus Metallpulvern liegt: Vakuumsinterung bietet eine beispiellose Kontrolle über die Teiledichte und verhindert die Kontamination feiner Partikel.

- Wenn Ihr Hauptaugenmerk auf dem Härten von Komponenten für außergewöhnliche Festigkeit und Verschleißfestigkeit liegt: Vakuumhärten bietet eine saubere, vorhersagbare Methode, um die gewünschte Materialmikrostruktur ohne Oberflächenzunder zu erreichen.

Durch das Beherrschen der Prinzipien des Vakuumofenbetriebs erlangen Sie die Fähigkeit, Materialien und Komponenten mit Eigenschaften herzustellen, die sonst unerreichbar wären.

Übersichtstabelle:

| Komponente/Prozess | Schlüsselfunktion | Vorteil |

|---|---|---|

| Vakuumkammer & Pumpsystem | Entfernt Luft und Gase zur Erzeugung eines Vakuums | Verhindert Oxidation und Kontamination, ermöglicht saubere Ergebnisse |

| Heizelemente (z.B. Graphit, Molybdän) | Strahlen Wärme in der Vakuumumgebung ab | Gewährleisten eine gleichmäßige und präzise Temperaturregelung |

| Abschrecksystem | Kühlt Materialien schnell mit Inertgasen ab | Fixiert Materialeigenschaften mit minimaler Verformung |

| Vakuumlöten | Verbindet Materialien ohne Flussmittel im Vakuum | Erzeugt starke, porenfreie Verbindungen mit hoher Reinheit |

| Vakuumsinterung | Verschmilzt Metallpulver im Vakuum | Erzeugt dichte, hochfeste Teile frei von Oxidation |

| Vakuumhärten | Härtet Materialien in kontrollierter Atmosphäre | Verbessert Festigkeit und Verschleißfestigkeit mit zunderfreien Oberflächen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um modernste Vakuumöfen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie sich auf Vakuumlöten, Sintern oder Härten konzentrieren, wir liefern präzise, zuverlässige Geräte, um die Materialreinheit und -leistung zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse transformieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit