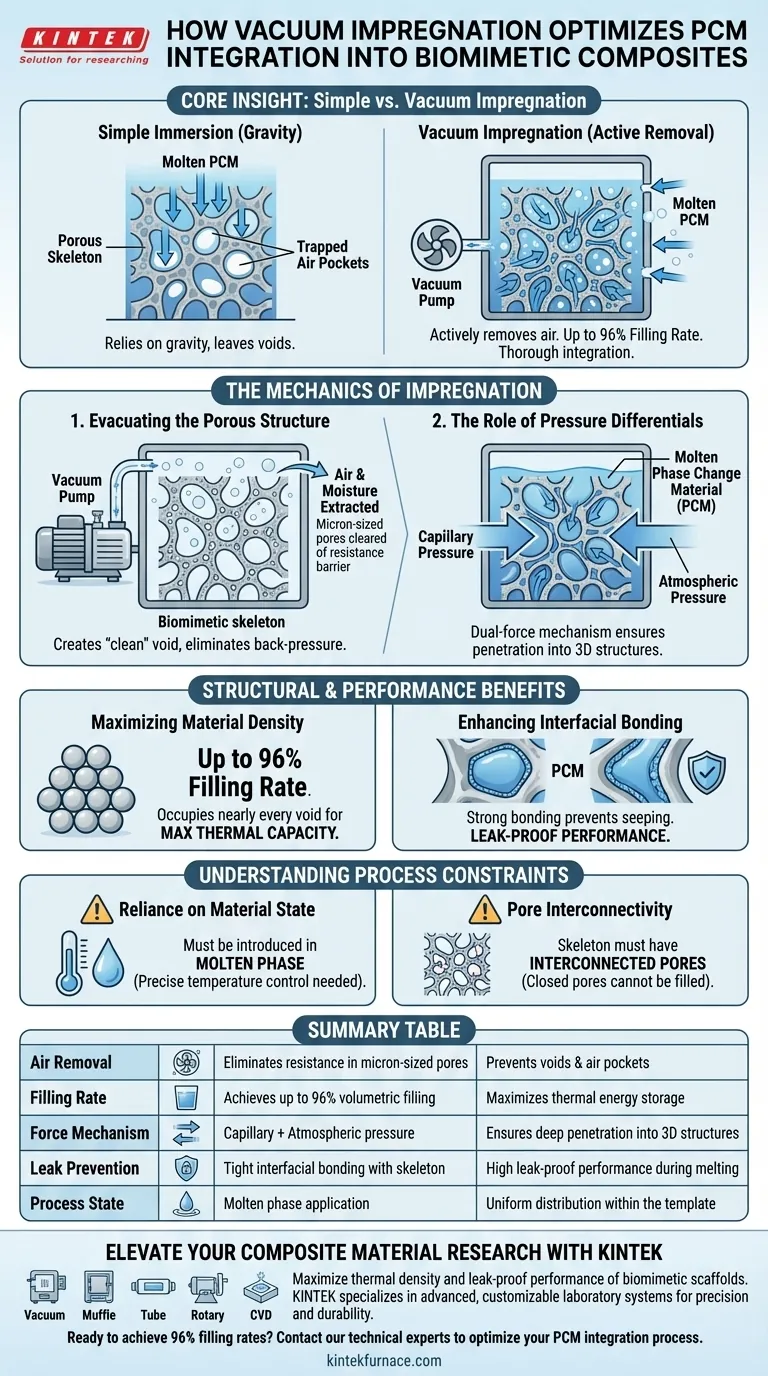

Ein Vakuumimprägniergerät funktioniert durch mechanisches Absaugen von Luft und Feuchtigkeit aus den mikrometergroßen Poren biomimetischer Vorlagen, wie Siliziumkarbid oder Kohlenstoffgerüsten. Durch die Schaffung einer Unterdruckumgebung nutzt das Gerät eine Kombination aus Kapillardruck und atmosphärischem Druck, um geschmolzene Phasenwechselmaterialien (PCM) tief in die vernetzte Porenstruktur zu pressen.

Kernpunkt: Während einfaches Eintauchen auf Schwerkraft beruht und oft eingeschlossene Luftblasen hinterlässt, beseitigt die Vakuumimprägnierung aktiv diese Barrieren. Dieser Prozess erreicht Füllraten von bis zu 96 % und stellt sicher, dass das PCM nicht nur an der Oberfläche liegt, sondern gründlich in das Gerüst integriert ist, für eine überlegene, auslaufsichere Leistung.

Die Mechanik der Imprägnierung

Evakuierung der porösen Struktur

Die Hauptfunktion des Geräts besteht darin, das Wirtsmaterial vorzubereiten. Mithilfe einer Vakuumpumpe saugt das Gerät Luft und Restfeuchtigkeit ab, die sich in den mikrometergroßen Poren des biomimetischen Gerüsts befinden.

Das Entfernen dieser Gase ist entscheidend, da eingeschlossene Luft als Widerstandsbarriere wirkt. Durch die Beseitigung dieses Gegendrucks schafft das Gerät einen „sauberen“ Hohlraum, der bereit ist, das neue Material aufzunehmen.

Die Rolle von Druckunterschieden

Sobald die Luft evakuiert ist, nutzt das System Unterdruck, um den Fluss des Phasenwechselmaterials zu erleichtern.

Das PCM, das in einem geschmolzenen Zustand gehalten wird, wird durch zwei Kräfte in das Gerüst gedrückt: den natürlichen Kapillardruck der Poren und den äußeren Druck der Atmosphäre. Dieser duale Kraftmechanismus stellt sicher, dass die Flüssigkeit selbst die tiefsten Abschnitte der dreidimensionalen Struktur durchdringt.

Strukturelle und Leistungsbezogene Vorteile

Maximierung der Materialdichte

Der bedeutendste Vorteil dieser Methode ist die Füllrate, die bis zu 96 Prozent erreichen kann.

Da die Poren vor dem Befüllen gründlich evakuiert werden, nimmt das PCM fast jeden verfügbaren Hohlraum ein. Diese hohe Dichte ist entscheidend für die Maximierung der thermischen Energiespeicherkapazität des fertigen Verbundwerkstoffs.

Verbesserung der Grenzflächenbindung

Die Vakuumimprägnierung füllt nicht nur den Raum; sie verbessert die physikalische Verbindung zwischen den Materialien.

Der Prozess gewährleistet einen engen Kontakt zwischen dem PCM und den Skelett-Wänden. Diese starke Bindung verbessert die auslaufsichere Leistung des Verbundwerkstoffs erheblich und verhindert, dass das PCM während der Phasenübergänge (Schmelzen) austritt.

Verständnis der Prozessbeschränkungen

Abhängigkeit vom Materialzustand

Damit dieser Prozess funktioniert, muss das PCM in einer geschmolzenen Phase zugeführt werden.

Dies erfordert eine präzise Temperaturkontrolle während des Imprägnierprozesses, um sicherzustellen, dass das Material flüssig genug bleibt, um die mikrometergroßen Poren zu durchdringen, ohne vorzeitig zu erstarren.

Porenvernetzung

Die Effizienz des Vakuumantriebs hängt davon ab, dass das Gerüst vernetzte dreidimensionale Poren aufweist.

Wenn die biomimetische Vorlage geschlossene Poren enthält, kann das Vakuum die Luft aus diesen spezifischen Bereichen nicht absaugen, und der atmosphärische Druck kann das PCM nicht hineindrücken, unabhängig von der Vakuumstärke.

Optimierung der Verbundwerkstoffherstellung

Bei der Integration von PCM in biomimetische Gerüste bestimmt die Wahl der Imprägnierungsmethode die endgültige Qualität des Materials.

- Wenn Ihr Hauptaugenmerk auf der thermischen Kapazität liegt: Vakuumimprägnierung ist unerlässlich, um die nahezu vollständigen (96 %) Füllraten zu erreichen, die für eine maximale Energiespeicherung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit liegt: Die verbesserte Bindung durch Vakuumdruck ist der beste Weg, um eine auslaufsichere Leistung über wiederholte thermische Zyklen hinweg zu gewährleisten.

Durch die Beseitigung des Luftwiderstands und die Nutzung von Druckunterschieden verwandelt die Vakuumimprägnierung ein poröses Gerüst in einen soliden, leistungsstarken Verbundwerkstoff.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumimprägnierung | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Luftentfernung | Beseitigt Widerstand in mikrometergroßen Poren | Verhindert Hohlräume und Luftblasen |

| Füllrate | Erreicht bis zu 96 % volumetrische Füllung | Maximiert die thermische Energiespeicherung |

| Kraftmechanismus | Kapillar- + atmosphärischer Druck | Sorgt für tiefe Penetration in 3D-Strukturen |

| Leckageverhinderung | Enge Grenzflächenbindung mit dem Gerüst | Hohe auslaufsichere Leistung während des Schmelzens |

| Prozesszustand | Anwendung in geschmolzener Phase | Gleichmäßige Verteilung innerhalb der Vorlage |

Erweitern Sie Ihre Forschung zu Verbundwerkstoffen mit KINTEK

Maximieren Sie die thermische Dichte und die auslaufsichere Leistung Ihrer biomimetischen Gerüste. Bei KINTEK sind wir auf die Entwicklung fortschrittlicher Laborsysteme spezialisiert, die auf Präzision und Langlebigkeit ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Vakuum-, Muffel-, Röhren-, Rotations- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Materialwissenschaftsanforderungen angepasst werden können.

Sind Sie bereit, 96 % Füllraten und überlegene Grenzflächenbindungen in Ihrem Labor zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere kundenspezifischen Ofen- und Vakuumlösungen Ihren PCM-Integrationsprozess optimieren können.

Visuelle Anleitung

Referenzen

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielen Hochleistungsheizplatten in Vakuum-Kontakttrockenöfen? Ermöglichen Sie eine schnelle thermische Diffusion

- Wie verbessern die Betriebs- und Wartungsmerkmale von Vakuum-Sinteröfen die Effizienz? Steigern Sie die Produktivität und senken Sie die Kosten

- Warum wird ein Vakuumtrockenschrank für die Behandlung von Se/PPS-Verbundwerkstoffen bei 110 °C benötigt? Gewährleistung der chemischen Reinheit und Bindungsfestigkeit

- Wie beeinflusst das Vakuum im Glühprozess das Ergebnis? Optimierung von Materialreinheit und Leistung

- Was sind die Vorteile von Vakuumöfen im Hinblick auf die Wärmebehandlung? Erzielen Sie überlegene Sauberkeit und metallurgische Kontrolle

- Welche zukünftigen Trends werden in der Vakuumofen-Technologie erwartet? Entdecken Sie intelligente, effiziente Lösungen

- Warum ist die Aufrechterhaltung einer Hochvakuumumgebung während des Sinterns von Fe-Cu-Verbundwerkstoffen in flüssiger Phase unerlässlich?

- Welche biomedizinischen Anwendungen haben Hochtemperatur-Vakuumöfen? Unerlässlich für sichere, biokompatible medizinische Implantate