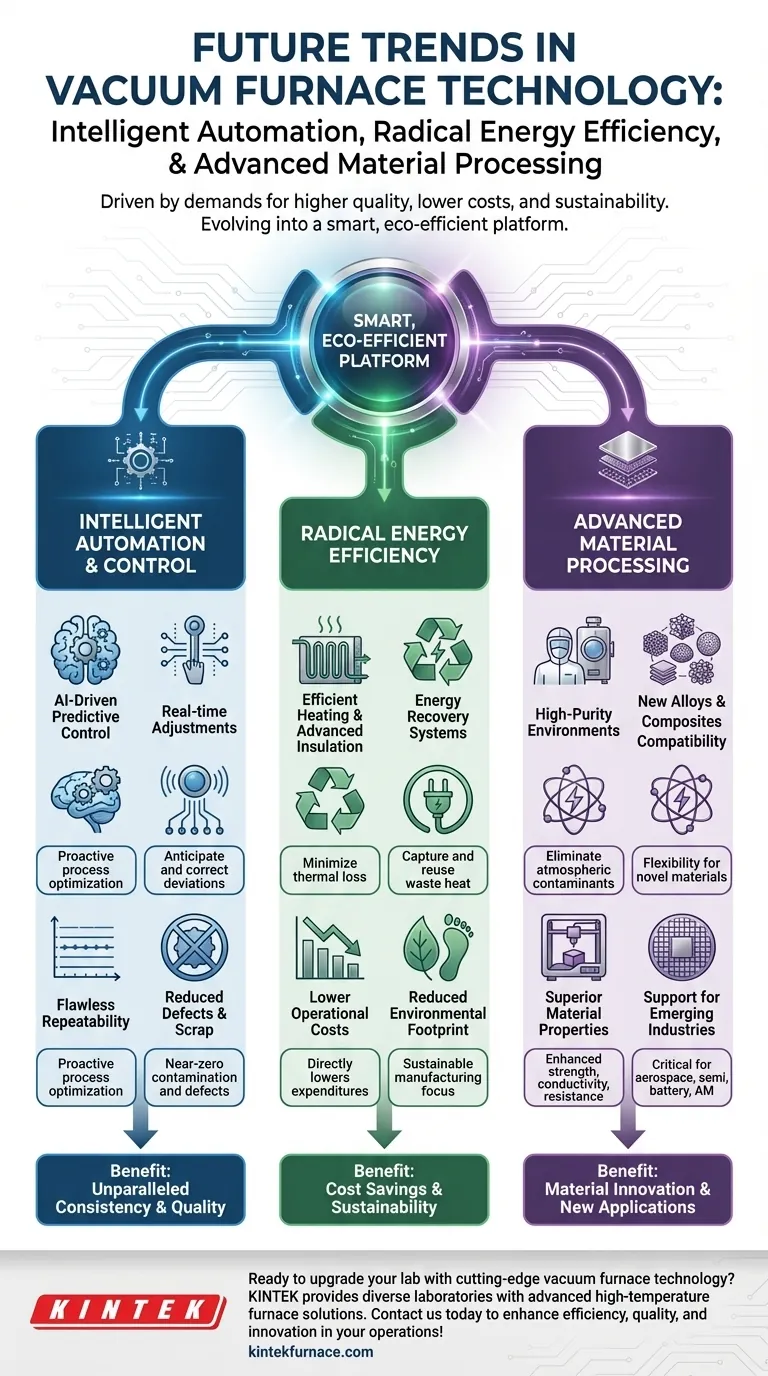

Kurz gesagt, die Zukunft der Vakuumofen-Technologie wird von drei miteinander verbundenen Trends bestimmt: intelligente Automatisierung, radikale Energieeffizienz und die Verarbeitung von fortschrittlichen Materialien der nächsten Generation. Diese Fortschritte sind eine direkte Antwort auf industrielle Anforderungen nach höherer Qualität, niedrigeren Betriebskosten und größerer Nachhaltigkeit. Die Kernfunktion des Vakuumofens entwickelt sich von einer einfachen kontrollierten Umgebung zu einer intelligenten, umweltfreundlichen Plattform für Materialinnovationen.

Die Entwicklung der Vakuumofen-Technologie dreht sich nicht mehr nur darum, ein besseres Vakuum zu erzielen. Es geht darum, eine intelligente, nachhaltige Verarbeitungsumgebung zu schaffen, die neue Materialmöglichkeiten erschließt und gleichzeitig sowohl Betriebs- als auch Umweltkosten senkt.

Der Antrieb für Nachhaltigkeit und Effizienz

Der wachsende Druck für eine nachhaltige Fertigung verändert das Design von Vakuumöfen grundlegend. Der Fokus verlagert sich von reiner Leistung auf Leistung pro Watt, wodurch sowohl der Energieverbrauch als auch der ökologische Fußabdruck minimiert werden.

Reduzierung des Energieverbrauchs

Zukünftige Öfen werden mit hocheffizienten Heizmethoden und fortschrittlicher Isolierung konstruiert. Diese Systeme minimieren den Wärmeverlust und reduzieren direkt den erheblichen Energiebedarf, der zum Erreichen und Aufrechterhalten hoher Verarbeitungstemperaturen erforderlich ist.

Dieser Schritt in Richtung Effizienz dient nicht nur der Umweltverantwortung; er senkt direkt die Betriebskosten und liefert ein starkes Argument für die Aufrüstung älterer, weniger effizienter Anlagen.

Die Rolle der Energierückgewinnung

Ein Schlüsselbereich der Innovation ist die Entwicklung effektiverer Energierückgewinnungssysteme. Diese Systeme erfassen und nutzen die Abwärme aus den Kühlzyklen, die sonst an die Atmosphäre verloren ginge.

Diese gewonnene Energie kann zur Vorwärmung nachfolgender Chargen oder für andere Betriebseinrichtungen umgeleitet werden, wodurch ein stärker kreislaufbasiertes und kostengünstigeres Energiesystem innerhalb der Anlage entsteht.

Der Aufstieg der intelligenten Prozesskontrolle

Während Automatisierung lange Zeit ein Merkmal von Vakuumöfen zur Gewährleistung der Prozesswiederholbarkeit war, liegt die nächste Innovationswelle in der Integration von künstlicher Intelligenz (KI) und maschinellem Lernen.

Von der Automatisierung zur prädiktiven Steuerung

Einfache Automatisierung folgt einem vorprogrammierten Anweisungssatz. KI-gesteuerte Systeme lernen jedoch aus Sensordaten über Tausende von Zyklen, um Ergebnisse vorherzusagen und Echtzeitanpassungen vorzunehmen.

Diese "prädiktive Steuerung" kann geringfügige Abweichungen antizipieren und korrigieren, bevor sie das Endprodukt beeinflussen, und bewegt sich von reaktiven Anpassungen zu einer proaktiven Prozessoptimierung.

Das Ziel: Makellose Wiederholbarkeit

Für Branchen wie die Luft- und Raumfahrt oder die Medizintechnik ist die Konsistenz von Teil zu Teil unerlässlich. Intelligente Steuerungssysteme eliminieren die letzten Reste der Prozessvariabilität und stellen sicher, dass jede Charge exakte Spezifikationen erfüllt.

Dieses Maß an Kontrolle gewährleistet eine beispiellose Materialreinheit und strukturelle Integrität, wodurch Kontaminationen und Defekte auf nahezu null reduziert werden.

Erweiterung der Grenzen der Materialwissenschaft

Vakuumöfen sind die Schlüsseltechnologie hinter vielen der fortschrittlichsten Materialien von heute. Zukünftige Trends werden sie noch kritischer machen, da sie für neue Legierungen, Verbundwerkstoffe und Herstellungsverfahren angepasst werden.

Ermöglichung aufstrebender Industrien

Branchen wie die Halbleiterfertigung, die Produktion fortschrittlicher Batterien und die additive Fertigung (3D-Druck) sind auf die extrem saubere, kontrollierte Umgebung angewiesen, die nur ein Vakuumofen bieten kann.

Zukünftige Öfen werden mit verbesserter Kompatibilität für diese neuartigen Materialien und Prozesse konzipiert, um eine größere Flexibilität und Kontrolle über deren einzigartige thermodynamische Eigenschaften zu ermöglichen.

Verbesserung von Reinheit und Leistung

Der Kernvorteil eines Vakuums ist die Eliminierung atmosphärischer Verunreinigungen, die die Materialeigenschaften beeinträchtigen können. Zukünftige Fortschritte werden sich auf das Erreichen noch höherer Vakuumstufen und eine bessere Kontrolle über Spurenelemente konzentrieren.

Dieser Drang nach höchster Reinheit ermöglicht die Schaffung von Materialien mit überlegener Festigkeit, Leitfähigkeit und thermischer Beständigkeit, was neue Anwendungen und leistungsfähigere Produkte ermöglicht.

Verständnis der Kompromisse

Die Einführung der Vakuumofentechnologie der nächsten Generation bietet klare Vorteile, aber es ist entscheidend, die damit verbundenen Herausforderungen zu verstehen.

Die anfängliche Kapitalinvestition

Fortschrittliche Öfen mit KI-Integration und Energierückgewinnungssystemen haben einen höheren Anschaffungspreis. Diese Kosten müssen gegen die langfristigen Vorteile geringerer Energiekosten, reduzierter Ausschussraten und verbesserter Produktqualität abgewogen werden.

Die Komplexität der Integration

Intelligentere Systeme sind von Natur aus komplexer. Die Integration eines KI-gesteuerten Ofens in eine bestehende Produktionslinie erfordert sorgfältige Planung und kann eine neue Dateninfrastruktur und Kontrollprotokolle erforderlich machen.

Der Bedarf an neuen Fähigkeiten

Der Betrieb und die Wartung dieser komplexen Systeme erfordert Mitarbeiter mit Fähigkeiten in Datenanalyse und fortschrittlicher Mechatronik, nicht nur in der traditionellen Ofenbedienung. Eine potenzielle Qualifikationslücke muss berücksichtigt und durch Schulungen behoben werden.

Die richtige Wahl für Ihr Ziel treffen

Der beste Weg hängt vollständig vom primären strategischen Ziel Ihres Unternehmens ab.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten und der Nachhaltigkeit liegt: Priorisieren Sie Öfen mit dokumentierten hocheffizienten Heizelementen und integrierten Energierückgewinnungssystemen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Qualität und Prozesswiederholbarkeit liegt: Suchen Sie nach Systemen mit fortschrittlichen Sensorpaketen und KI-gesteuerter prädiktiver Kontrolle, um Defekte zu minimieren und Konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuer Materialien liegt: Wählen Sie einen Ofen, der für maximale Flexibilität, hochreine Verarbeitung und Kompatibilität mit einer Vielzahl exotischer Materialien konzipiert ist.

Indem Sie diese Kerntrends verstehen, können Sie strategische Investitionen tätigen, die Ihren Betrieb so positionieren, dass er nicht nur die heutigen Anforderungen erfüllt, sondern auch bei den Materialinnovationen von morgen führend ist.

Zusammenfassungstabelle:

| Trend | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Intelligente Automatisierung | KI-gesteuerte prädiktive Steuerung, Echtzeitanpassungen | Makellose Wiederholbarkeit, reduzierte Defekte, proaktive Optimierung |

| Energieeffizienz | Effiziente Heizmethoden, fortschrittliche Isolierung, Energierückgewinnungssysteme | Niedrigere Betriebskosten, reduzierter ökologischer Fußabdruck |

| Fortschrittliche Materialverarbeitung | Hochreine Umgebungen, Kompatibilität mit neuen Legierungen und Verbundwerkstoffen | Überlegene Materialeigenschaften, Unterstützung für aufstrebende Industrien |

Bereit, Ihr Labor mit modernster Vakuumofentechnologie aufzurüsten? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Effizienz, Qualität und Innovation in Ihrem Betrieb zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit