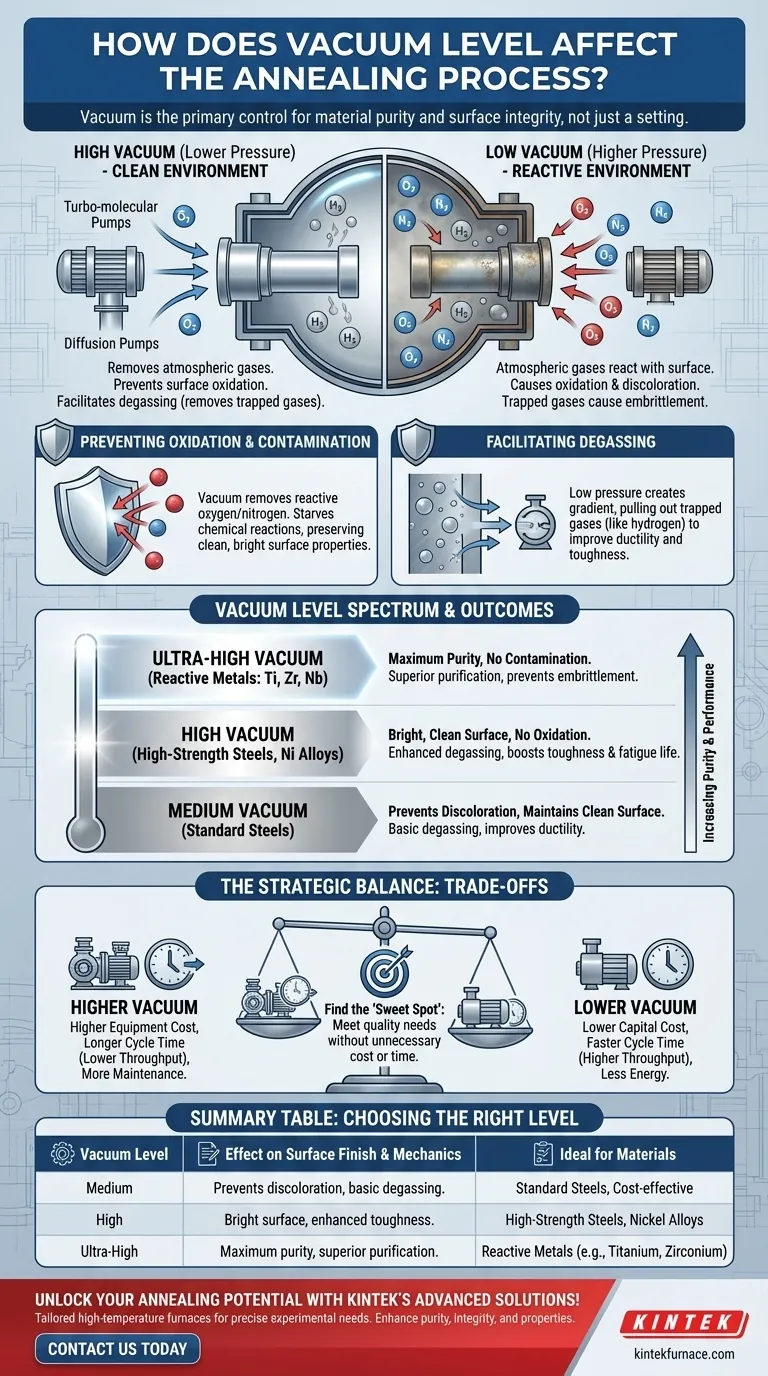

Beim Vakuumglühen ist das Vakuumniveau nicht nur eine Einstellung – es ist die primäre Kontrolle für Materialreinheit und Oberflächenintegrität. Ein höheres Vakuum (geringerer Druck) schafft eine sauberere Umgebung, indem es atmosphärische Gase wie Sauerstoff und Stickstoff entfernt. Dies verhindert direkt die Oberflächenoxidation und Verfärbung während des Erhitzens und erleichtert gleichzeitig die Entfernung eingeschlossener Gase aus dem Material, ein Prozess, der als Entgasung bekannt ist und für die Verbesserung der Duktilität und der Gesamtleistung entscheidend ist.

Die Kernfunktion des Vakuums besteht darin, eine Umgebung zu schaffen, in der das erhitzte Material weniger wahrscheinlich mit seiner Umgebung reagiert. Ein höheres Vakuumniveau schützt nicht nur die Oberfläche; es reinigt das Material aktiv, indem es eingeschlossene Gase abzieht, was entscheidend für das Erreichen optimaler mechanischer Eigenschaften und Leistungsstabilität ist.

Der grundlegende Zweck des Vakuums beim Glühen

Um die Wirkung des Vakuumniveaus zu verstehen, müssen Sie zunächst seine beiden Hauptfunktionen verstehen: die Verhinderung externer Kontamination und die Ermöglichung interner Reinigung.

Verhinderung von Oxidation und Kontamination

Beim Erhitzen auf Glühtemperaturen werden die meisten Metalle hochreaktiv. Wenn sie der Luft ausgesetzt werden, selbst in geringen Mengen, bindet Sauerstoff schnell an die Metalloberfläche und bildet eine verfärbte und oft spröde Oxidschicht.

Ein Vakuumofen funktioniert, indem er die Mehrheit der Gasmoleküle – hauptsächlich Sauerstoff und Stickstoff – physikalisch aus der Kammer entfernt. Das "Niveau" des Vakuums bezieht sich einfach darauf, wie wenige dieser reaktiven Moleküle übrig bleiben.

Durch die Minimierung des Partialdrucks dieser Gase entziehen Sie der chemischen Reaktion den benötigten Treibstoff, wodurch die saubere, helle Oberfläche des Materials und seine intrinsischen Eigenschaften erhalten bleiben.

Erleichterung der Entgasung

Viele Materialien enthalten gelöste Gase wie Wasserstoff oder mikroskopisch kleine Gaseinschlüsse, die während des Gießens oder der Herstellung eingeschlossen wurden. Diese internen Verunreinigungen können Versprödung verursachen und Schwachstellen innerhalb der Materialstruktur schaffen.

Das Erhitzen des Materials gibt diesen eingeschlossenen Gasatomen die Energie, sich zu bewegen. Die Umgebung mit niedrigem Druck im Vakuum erzeugt einen starken Druckgradienten zwischen dem Inneren des Materials und der Kammer, wodurch diese unerwünschten Gase effektiv herausgezogen werden. Dieser Reinigungsschritt ist entscheidend für die Verbesserung der Duktilität und der Ermüdungslebensdauer.

Wie das Vakuumniveau die Prozessergebnisse bestimmt

Das spezifische Vakuumniveau, das Sie wählen, hat einen direkten und vorhersehbaren Einfluss auf die endgültige Qualität des Teils. Ein Vakuum geringerer Qualität kann für einige Materialien akzeptabel sein, während es für andere katastrophal wäre.

Auswirkungen auf die Oberflächengüte

Der sichtbarste Effekt des Vakuumniveaus ist die Oberflächengüte. Ein schlechtes Vakuum führt zu Verfärbungen oder einer matten Oberfläche aufgrund mikroskopischer Oberflächenoxidation.

Ein hochwertiges Vakuum führt jedoch zu einer hellen, sauberen Oberfläche. Dies ist nicht nur kosmetisch; eine saubere Oberfläche ist entscheidend für nachfolgende Prozesse wie Löten, Schweißen oder das Aufbringen spezieller Beschichtungen, die ein perfekt reines Substrat für eine korrekte Bindung erfordern.

Auswirkungen auf mechanische Eigenschaften

Für leistungskritische Anwendungen sind die unsichtbaren Effekte wichtiger. Durch die Ermöglichung einer effektiven Entgasung verbessert ein hohes Vakuumniveau direkt die Duktilität und Zähigkeit des Materials.

Die Entfernung interstitieller Elemente wie Wasserstoff und Sauerstoff verhindert interne Defekte und reduziert die Sprödigkeit, wodurch sich das Material unter Belastung verformen kann, anstatt vorzeitig zu brechen. Dies ist besonders kritisch für Metalle, die in der Luft- und Raumfahrt, Medizin und in hochbelasteten Industrieanwendungen eingesetzt werden.

Materialspezifische Anforderungen

Das erforderliche Vakuumniveau hängt stark von der Reaktivität des Materials ab.

Ein gängiger Werkzeugstahl benötigt möglicherweise nur ein mittleres Vakuum, um eine signifikante Oxidation zu verhindern. Im Gegensatz dazu erfordern hochreaktive Metalle wie Titan, Zirkonium und Niob ein sehr hohes oder Ultrahochvakuum. Selbst Spuren von Sauerstoff oder Stickstoff können bei hohen Temperaturen in diese Materialien eindringen und ihre mechanischen Eigenschaften irreversibel beeinträchtigen.

Verständnis der Kompromisse und Einschränkungen

Die Wahl des höchstmöglichen Vakuums ist nicht immer die beste Strategie. Die Entscheidung beinhaltet ein Gleichgewicht aus Kosten, Zeit und Materialanforderungen.

Die Kosten eines höheren Vakuums

Das Erreichen höherer Vakuumniveaus erfordert anspruchsvollere und teurere Geräte. Ein Ofen, der ein mittleres Vakuum erreichen kann, kann relativ einfache mechanische Pumpen verwenden.

Ein Hochvakuumsystem erfordert jedoch zusätzliche Turbo-, Diffusions- oder Kryopumpen. Diese Systeme haben höhere Investitionskosten, erfordern mehr Wartung und verbrauchen mehr Energie.

Zykluszeit und Durchsatz

Das Abpumpen einer Kammer auf ein Hochvakuum dauert deutlich länger als das Erreichen eines mittleren Vakuums. Diese erhöhte Pumpzeit verlängert die gesamte Zykluszeit für jede Charge.

Bei der Massenproduktion unkritischer Teile kann diese Reduzierung des Durchsatzes die Hochvakuumglühung wirtschaftlich unrentabel machen. Ziel ist es, den "Sweet Spot" zu finden, der die Qualitätsanforderungen erfüllt, ohne die Produktion unnötig zu verlangsamen.

Das Gesetz des abnehmenden Ertrags

Bei einer Standard-Legierung, die nicht reaktiv ist, führt der Übergang von einem mittleren Vakuum (z. B. 10⁻³ Torr) zu einem Hochvakuum (10⁻⁶ Torr) möglicherweise zu keiner messbaren Verbesserung der mechanischen Eigenschaften oder des optischen Erscheinungsbilds.

In diesen Fällen verursacht die Investition in ein höheres Vakuumniveau Kosten und Zeit ohne spürbaren Nutzen. Der Prozess muss ausreichend, nicht übermäßig, ausgelegt sein.

Die Wahl des richtigen Vakuumniveaus für Ihre Anwendung

Das optimale Vakuumniveau ist ein Gleichgewicht zwischen den metallurgischen Bedürfnissen des Materials, den gewünschten Endprodukten und der Betriebseffizienz. Verwenden Sie die folgenden Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenkosmetik und der Verhinderung von Verfärbungen liegt: Ein mittleres Vakuum, das die Masse des Sauerstoffs effektiv entfernt, ist oft ausreichend für weniger reaktive Legierungen wie Standardstähle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Duktilität und Leistung in empfindlichen Materialien liegt: Ein Hochvakuum ist notwendig, um eine gründliche Entgasung zu erleichtern und selbst Spuren von Verunreinigungen in hochfesten Stählen oder Nickelbasislegierungen zu verhindern.

- Wenn Sie mit hochreaktiven Metallen (z. B. Titan, Niob) arbeiten: Sie müssen ein Hoch- oder Ultrahochvakuumsystem verwenden, da die Prozessintegrität von größter Bedeutung ist und jede Verunreinigung die grundlegenden Eigenschaften des Materials beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für allgemeine Glühprozesse liegt: Verwenden Sie das niedrigste Vakuumniveau, das die Mindestqualitätsanforderung für Ihr Material erfüllt, um die Zykluszeit und den Energieverbrauch zu minimieren.

Letztendlich ist es entscheidend, das Vakuumniveau als kritischen Prozessparameter zu behandeln, genau wie Temperatur und Zeit, um konsistente und zuverlässige Ergebnisse beim Glühen zu erzielen.

Zusammenfassungstabelle:

| Vakuumniveau | Auswirkung auf die Oberflächengüte | Auswirkung auf mechanische Eigenschaften | Ideal für Materialien |

|---|---|---|---|

| Mittel | Verhindert Verfärbungen, erhält saubere Oberfläche | Grundlegende Entgasung, verbessert die Duktilität | Standardstähle, kostengünstige Anwendungen |

| Hoch | Helle, saubere Oberfläche, keine Oxidation | Verbesserte Entgasung, erhöht Zähigkeit und Ermüdungslebensdauer | Hochfeste Stähle, Nickellegierungen |

| Ultrahoch | Maximale Reinheit, keine Kontamination | Überlegene Reinigung, verhindert Versprödung | Reaktive Metalle (z. B. Titan, Zirkonium) |

Erschließen Sie das volle Potenzial Ihres Glühprozesses mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Materialreinheit, Oberflächenintegrität und mechanische Eigenschaften verbessert werden. Lassen Sie sich nicht von suboptimalen Vakuumniveaus Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Glühvorgänge verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit