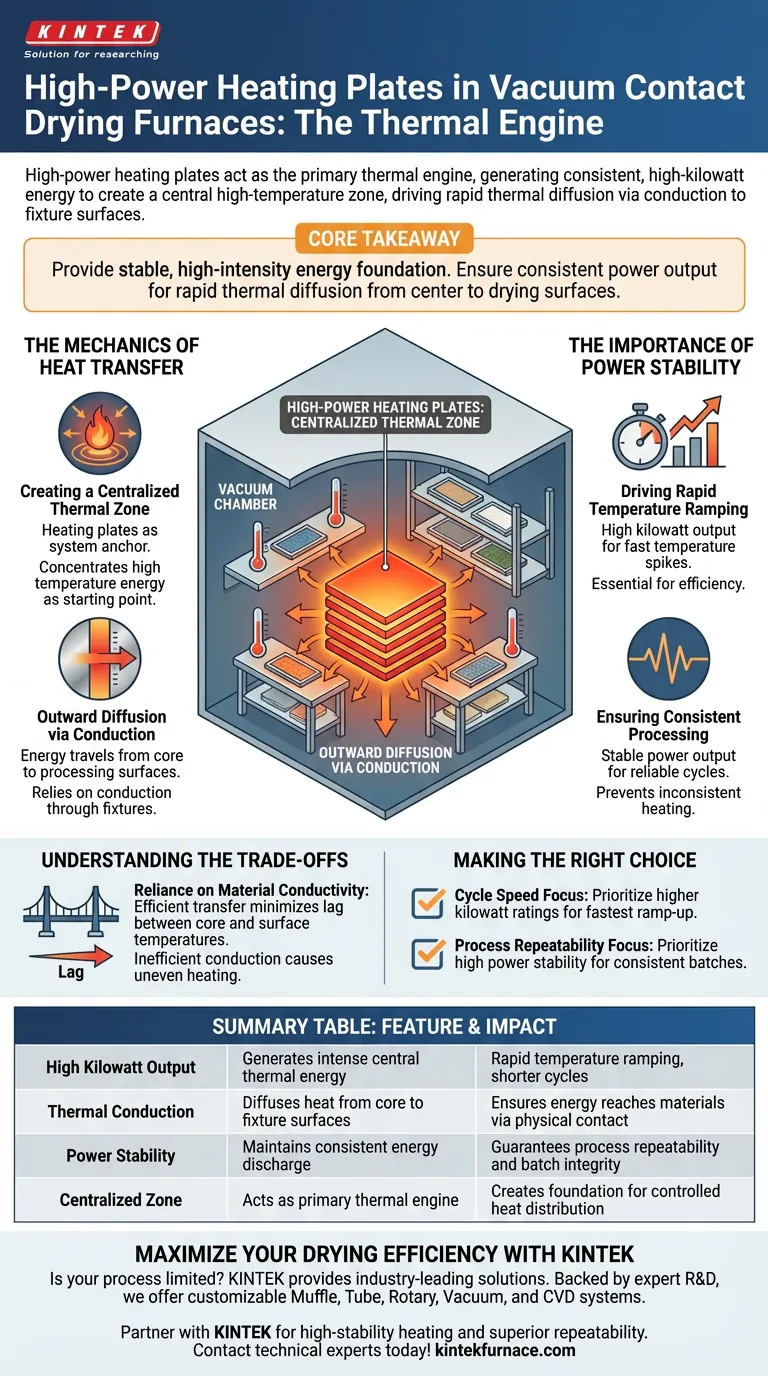

Hochleistungsheizplatten fungieren als primäre thermische Antriebskraft innerhalb von Vakuum-Kontakttrockenöfen. Sie dienen als zentrale Wärmequelle und erzeugen konsistente thermische Energie – oft im Bereich mehrerer Kilowatt –, um eine Hochtemperaturzone im Kern der Vorrichtungen des Systems zu etablieren. Diese intensive Wärme wird dann durch Wärmeleitung nach außen übertragen, um die Oberflächentemperaturen der Vorrichtungen schnell auf die erforderlichen Verarbeitungstemperaturen zu erhöhen.

Kernbotschaft: Diese Platten liefern die stabile, hochenergetische Grundlage, die für den Trocknungsprozess erforderlich ist. Ihre Rolle besteht nicht nur darin, Wärme zu erzeugen, sondern eine konsistente Leistungsabgabe sicherzustellen, um eine schnelle thermische Diffusion vom Zentrum der Vorrichtung zu den Trocknungsoberflächen zu ermöglichen.

Die Mechanik des Wärmetransfers

Erzeugung einer zentralisierten thermischen Zone

Die Heizplatte fungiert als Anker für die thermische Dynamik des Systems.

Durch die zentrale Positionierung der Wärmequelle schafft das System eine fokussierte Zone mit hoher Temperatur. Diese Energiekonzentration ist der Ausgangspunkt für den gesamten Trocknungsvorgang.

Nach außen gerichtete Diffusion durch Wärmeleitung

Sobald die zentrale Zone erwärmt ist, muss die Energie zu den eigentlichen Bearbeitungsoberflächen gelangen.

Das System verlässt sich auf die Wärmeleitung, um diese Wärme zu transportieren. Die thermische Energie diffundiert von den Hochleistungsplatten nach außen und verteilt sich über die Vorrichtungen, um die zu trocknenden Materialien zu erreichen.

Die Bedeutung der Leistungsstabilität

Schnelle Temperaturrampen ermöglichen

Die Effizienz der Vakuumtrocknung hängt oft davon ab, wie schnell die Zieltemperatur erreicht werden kann.

Hochleistungsheizplatten sind hier unerlässlich, da sie die schiere Energiemenge liefern, die benötigt wird, um die Temperatur der Vorrichtungsoberflächen schnell zu erhöhen. Ohne hohe Kilowatt-Leistung wäre die Aufheizzeit erheblich langsamer.

Sicherstellung einer konsistenten Verarbeitung

Der Trocknungsprozess erfordert Zuverlässigkeit.

Die Heizplatten müssen eine stabile Leistungsabgabe liefern. Schwankungen in der Leistung würden zu inkonsistenter Erwärmung führen und möglicherweise die Integrität des Trocknungszyklus beeinträchtigen.

Verständnis der Kompromisse

Abhängigkeit von der Materialleitfähigkeit

Da die Wärme zentral erzeugt und nach außen diffundiert, ist das System stark von den leitfähigen Eigenschaften der Vorrichtungsmaterialien abhängig.

Wenn der Wärmetransfer ineffizient ist, kann es zu einer Verzögerung zwischen der Kerntemperatur und der Oberflächentemperatur kommen. Die hohe Leistung im Zentrum muss effektiv gesteuert werden, um sicherzustellen, dass sie die Kanten gleichmäßig erreicht.

Die richtige Wahl für Ihren Prozess treffen

Bei der Bewertung von Vakuum-Kontakttrockenöfen wirken sich die Spezifikationen der Heizplatten direkt auf die Leistung aus.

- Wenn Ihr Hauptaugenmerk auf der Zyklusgeschwindigkeit liegt: Priorisieren Sie Platten mit höheren Kilowatt-Leistungen, um die schnellstmöglichen Aufheizzeiten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Stellen Sie sicher, dass die Platten für eine hohe Stabilität der Leistungsabgabe ausgelegt sind, um eine konsistente thermische Diffusion über jede Charge zu gewährleisten.

Hochleistungsheizplatten sind die kritische Komponente, die elektrische Energie in die kinetische thermische Kraft umwandelt, die für eine effiziente Vakuumtrocknung erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion in der Vakuumtrocknung | Auswirkungen auf die Leistung |

|---|---|---|

| Hohe Kilowatt-Leistung | Erzeugt intensive zentrale thermische Energie | Ermöglicht schnelle Temperaturrampen und kürzere Zyklen |

| Wärmeleitung | Diffundiert Wärme vom Kern zu den Vorrichtungsoberflächen | Stellt sicher, dass die Energie über physischen Kontakt die Materialien erreicht |

| Leistungsstabilität | Aufrechterhaltung einer konsistenten Energieabgabe | Gewährleistet Prozesswiederholbarkeit und Chargenintegrität |

| Zentralisierte Zone | Fungiert als primäre thermische Antriebskraft | Schafft die Grundlage für eine kontrollierte Wärmeabgabe |

Maximieren Sie Ihre Trocknungseffizienz mit KINTEK

Wird Ihr Prozess durch langsame Heizzyklen oder inkonsistente Wärmeverteilung eingeschränkt? KINTEK bietet branchenführende Vakuumtrocknungslösungen, die auf Präzision ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen.

Arbeiten Sie mit KINTEK zusammen, um Hochleistungs-Heiztechnologie zu nutzen, die schnelle Temperaturrampen und überlegene Wiederholbarkeit gewährleistet. Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre Labor- oder Industrieanwendung zu entwickeln!

Visuelle Anleitung

Referenzen

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Materialien können in einem Vakuumsinterofen verarbeitet werden? Ermöglichen Sie die hochreine Verarbeitung reaktiver Materialien

- Warum wird die Entwicklung von Hochtemperatur-Vakuumausrüstungen und -prozessen immer wichtiger? Entfesseln Sie Reinheit und Leistung bei Materialien

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für Fe3Al und CNTs? Schützen Sie Ihre Verbundwerkstoffe

- Was sind die Hauptfunktionen eines Vakuumofens? Erzielen Sie überlegene Materialverarbeitung in einer kontrollierten Umgebung

- Was ist die Funktion eines Trockensauerstoff-Thermix-Ofens für PERT-Solarzellen? Steigern Sie die Effizienz mit SiO2

- Welche technischen Vorteile bieten Elektroofensysteme für die Verarmung von Kupferschlacke? Maximieren Sie Ihre Metallrückgewinnung

- Was ist die Funktion des Kristallisationsbehälters in einem Vakuumsublimationsrohrofen? Beherrschung der Temperatur für hochreines Magnesium

- Wie vergleicht sich der Energieverbrauch eines Vakuumofens mit dem eines Salzbadofens? Entdecken Sie den Effizienzvorteil