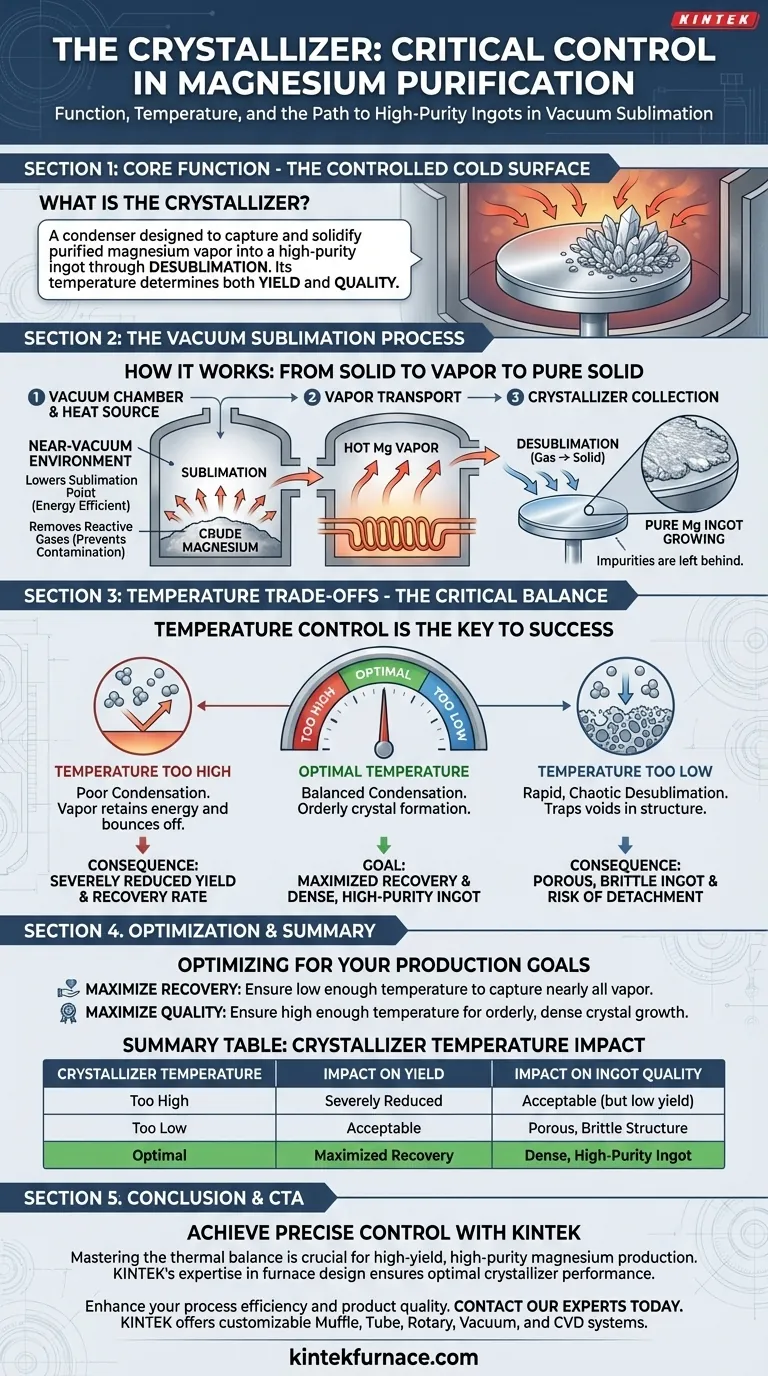

Im Wesentlichen fungiert der Kristallisationsbehälter in einem Vakuumsublimationsrohrofen als kontrollierte kalte Oberfläche, die dazu bestimmt ist, gereinigten Magnesiumdampf aufzufangen und zu verfestigen. Diese Komponente, auch Kondensator genannt, ist der Ort, an dem sich gasförmiges Magnesium zurück in einen hochreinen festen Barren verwandelt. Seine Temperatur ist der kritischste einzelne Steuerparameter, da er sowohl die Menge (Ausbeute) als auch die Qualität (Dichte) des Endprodukts direkt bestimmt.

Die zentrale Herausforderung besteht darin, ein präzises thermisches Gleichgewicht aufrechtzuerhalten. Der Kristallisationsbehälter muss kalt genug sein, um den heißen Magnesiumdampf effizient kondensieren zu lassen, aber nicht so kalt, dass ein strukturell schwacher oder poröser Barren entsteht.

Wie Vakuumsublimation Reinheit erzielt

Um die Rolle des Kristallisationsbehälters zu verstehen, muss man zunächst die Umgebung verstehen, in der er arbeitet. Der Prozess beruht darauf, festes Rohmagnesium direkt in ein Gas und dann zurück in ein noch reineres Feststoff umzuwandeln, wobei die flüssige Phase umgangen wird.

Die entscheidende Rolle des Vakuums

Eine Hochleistungsvakuumpumpe ist für den gesamten Prozess von grundlegender Bedeutung. Sie erzeugt eine Vakuumumgebung im Inneren des Ofens, die zwei wesentliche Ziele erreicht.

Erstens senkt sie den Sublimationspunkt von Magnesium drastisch. Dadurch kann sich das Metall bei einer viel niedrigeren, energiesparenderen Temperatur in Dampf verwandeln.

Zweitens entfernt das Vakuum reaktive atmosphärische Gase wie Sauerstoff und Stickstoff. Dies verhindert, dass der heiße, hochreaktive Magnesiumdampf Oxide oder Nitride bildet, die das Endprodukt verunreinigen würden.

Das Prinzip der Desublimation

In diesem Vakuum wird Rohmagnesium erhitzt, bis es sublimiert und sich von einem Feststoff in ein heißes Gas verwandelt. Dieser Dampf strömt dann von der Wärmequelle weg zum viel kälteren Kristallisationsbehälter.

Wenn der heiße Magnesiumdampf mit der kalten Oberfläche des Kristallisationsbehälters in Kontakt kommt, durchläuft er eine Desublimation – einen sofortigen Phasenübergang von Gas direkt zurück zu einem Feststoff. Die Verunreinigungen, die unterschiedliche Sublimationspunkte aufweisen, bleiben zurück.

Die Funktion des Kristallisationsbehälters bei der Sammlung

Der Kristallisationsbehälter ist der vorgesehene Sammelpunkt für dieses gereinigte Magnesium. Er ist so konstruiert, dass er eine präzise Temperaturdifferenz in der Ofenkammer erzeugt.

Schaffung einer kontrollierten kalten Zone

Der Kristallisationsbehälter ist typischerweise als Scheibe konzipiert und wird aktiv gekühlt, oft durch interne Wasserkreislaufführung. Dies macht ihn zur kältesten Komponente im Hochtemperatur-Ofen.

Diese Temperaturdifferenz wirkt wie ein Magnet auf den heißen Magnesiumdampf und stellt sicher, dass sich das gereinigte Metall an einem vorhersagbaren und kontrollierten Ort konzentriert.

Auffangen und Wachsen des Barrens

Wenn die Magnesiumdampfmoleküle mit der kalten Oberfläche kollidieren, verlieren sie schnell ihre thermische Energie. Dies zwingt sie zur Kondensation und zur Bildung fester Kristalle.

Im Laufe des Prozesses bauen sich diese Kristalle übereinander auf, haften an der Scheibe und wachsen zu einem einzigen, hochreinen Magnesiumbarren heran.

Verständnis der Temperatur-Kompromisse

Der Erfolg des gesamten Reinigungszyklus hängt davon ab, die Temperatur des Kristallisationsbehälters genau richtig einzustellen. Eine leichte Abweichung in beide Richtungen führt zu erheblichen Problemen, die das Endergebnis beeinträchtigen.

Das Risiko einer zu hohen Temperatur

Wenn die Oberfläche des Kristallisationsbehälters zu warm ist, fehlt ihr die notwendige thermische Differenz, um den Magnesiumdampf effizient zu kondensieren.

Die Dampfmoleküle treffen auf die Oberfläche, behalten aber zu viel Energie, um zu erstarren, und prallen stattdessen ab. Dies führt zu einer schlechten Kondensationseffizienz und zu einer stark reduzierten Rückgewinnungsrate oder Ausbeute.

Die Gefahr einer zu niedrigen Temperatur

Umgekehrt, wenn der Kristallisationsbehälter zu kalt ist, erfolgt der Desublimationsprozess zu schnell und chaotisch. Dieser Schockkühlungseffekt schließt Lücken in der Kristallstruktur, während sie sich bildet.

Dies führt zu einem porösen und spröden Barren, der seine metallurgische Qualität beeinträchtigt. Darüber hinaus kann diese schlechte Struktur dazu führen, dass der Barren vom Kristallisationsbehälter abfällt und zurück in den Tiegel fällt, was die gesamte Charge ruiniert.

Optimierung der Kristallisationsbehältertemperatur für Ihr Ziel

Die Steuerung der Temperatur des Kristallisationsbehälters ist ein Balanceakt zwischen konkurrierenden Zielen. Ihre spezifische Produktionspriorität bestimmt Ihren idealen Sollwert innerhalb des optimalen Bereichs.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rückgewinnungsrate liegt: Sie müssen sicherstellen, dass die Temperatur niedrig genug ist, um fast den gesamten Dampf aufzufangen, und die Ineffizienz einer zu warmen Oberfläche vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Barrendichte und -qualität liegt: Sie müssen sicherstellen, dass die Temperatur hoch genug ist, um die Bildung von Kristallen in einer geordneten, dichten Struktur zu ermöglichen und die Porosität zu vermeiden, die durch eine zu kalte Oberfläche verursacht wird.

Letztendlich ist die Beherrschung der Temperatur des Kristallisationsbehälters der Schlüssel zur Kontrolle des Ergebnisses des gesamten Vakuumsublimationsprozesses.

Zusammenfassungstabelle:

| Temperatur des Kristallisationsbehälters | Auswirkung auf die Ausbeute | Auswirkung auf die Barrenqualität |

|---|---|---|

| Zu hoch | Stark reduziert (schlechte Kondensation) | Akzeptabel, aber geringe Ausbeute |

| Zu niedrig | Akzeptabel | Poröse, spröde Struktur |

| Optimal | Maximierte Rückgewinnung | Dichter, hochreiner Barren |

Präzise Kontrolle in Ihrem Reinigungsprozess erreichen

Die Beherrschung des thermischen Gleichgewichts Ihres Vakuumsublimationsrohrofens ist der Schlüssel zur Produktion von hochreinen Magnesium mit hoher Ausbeute. Die Expertise von KINTEK im Design von Hochtemperaturöfen stellt sicher, dass Sie die präzise Kontrolle haben, die für eine optimale Leistung des Kristallisationsbehälters erforderlich ist.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Reinigungsbedürfnisse anpassbar sind.

Sind Sie bereit, Ihre Prozesseffizienz und Produktqualität zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laboröfen für Ihre Anwendung maßgeschneidert werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate