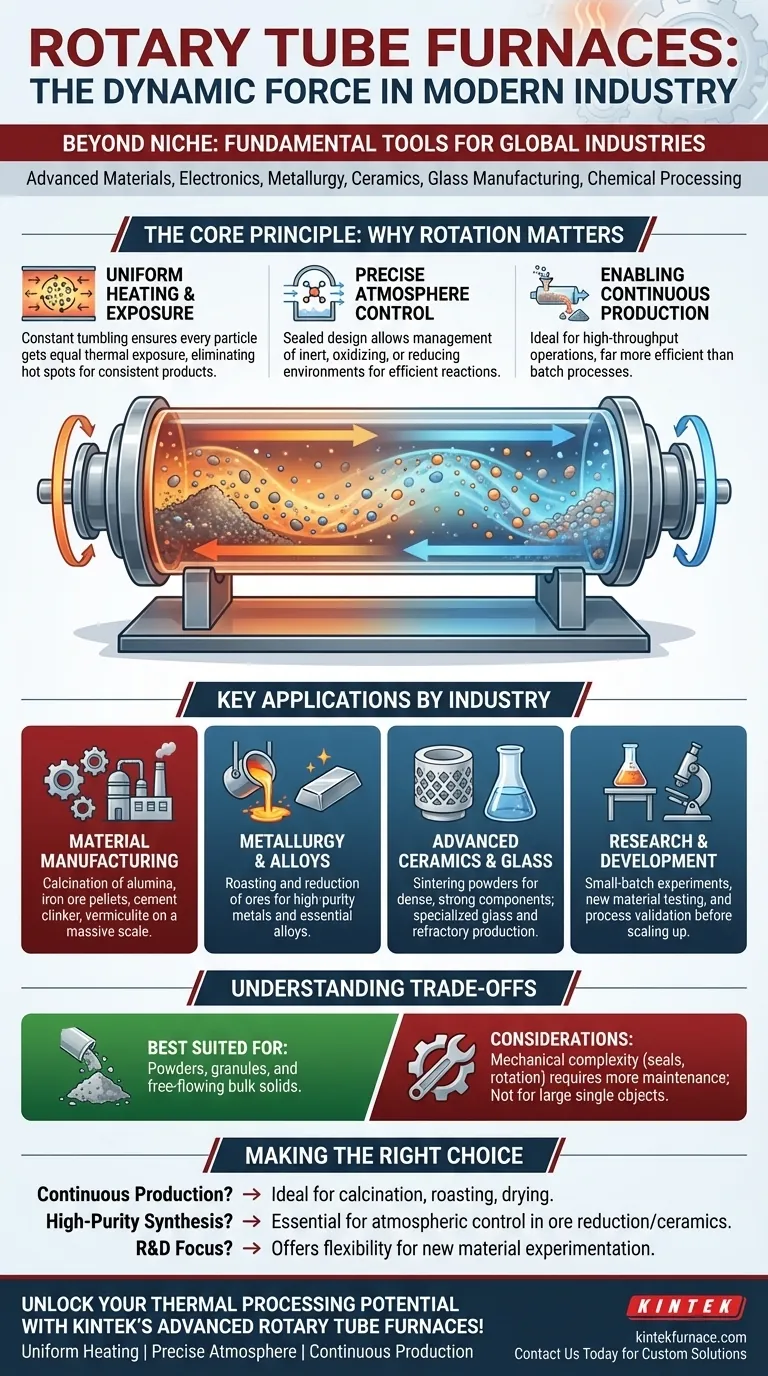

Über einige Nischenanwendungen hinaus sind Drehrohröfen grundlegende Werkzeuge in einem breiten Spektrum von Industrien, darunter fortschrittliche Materialien, Elektronik, Metallurgie, Keramik, Glasherstellung und chemische Verarbeitung. Ihr Wert beruht auf der einzigartigen Fähigkeit, Pulver, Granulate und andere lose Materialien in einer streng kontrollierten Umgebung gleichmäßig zu erhitzen und kontinuierlich zu verarbeiten. Dies macht sie sowohl für die großtechnische Industrieproduktion als auch für die fortgeschrittene Forschung unverzichtbar.

Die wahre Bedeutung eines Drehrohrofens liegt nicht nur in der Liste der Branchen, denen er dient, sondern in dem spezifischen Prozess, den er ermöglicht. Seine Fähigkeit, jedes Partikel eines losen Materials kontinuierlich zu rollen und einer gleichmäßigen Temperatur und kontrollierten Atmosphäre auszusetzen, ist der Hauptgrund für seine weite Verbreitung.

Das Grundprinzip: Warum Rotation wichtig ist

Das Verständnis, warum diese Öfen so vielseitig sind, beginnt mit ihrem grundlegenden Design. Im Gegensatz zu einem statischen Ofen dreht sich die gesamte Prozesskammer, was mehrere entscheidende Vorteile bietet.

Gleichmäßiges Erhitzen und Materialeinwirkung

Die ständige Taumelbewegung sorgt dafür, dass das Material – sei es ein Pulver, ein Pellet oder ein Granulat – gründlich vermischt wird, während es durch den Ofen wandert.

Diese dynamische Bewegung verhindert Hot Spots und gewährleistet, dass jedes Partikel denselben thermischen Bedingungen ausgesetzt ist, was zu einem äußerst konsistenten und gleichmäßigen Endprodukt führt.

Präzise Atmosphäre Kontrolle

Das abgedichtete Rohrdesign ermöglicht eine präzise Steuerung der inneren Atmosphäre. Prozesse können in inerten, oxidierenden oder reduzierenden Umgebungen durchgeführt werden.

Die Rotation sorgt dafür, dass das Prozessgas mit der gesamten Oberfläche des Materials in Wechselwirkung tritt, was zu effizienten und vollständigen chemischen Reaktionen wie Oxidation oder Reduktion führt.

Ermöglichung der kontinuierlichen Produktion

Drehrohröfen sind ideal für kontinuierliche Durchsatzvorgänge, bei denen Rohmaterial an einem Ende zugeführt und ein fertiges Produkt am anderen Ende entladen wird.

Dieses Design ist für die großtechnische Fertigung weitaus effizienter als Chargenöfen, die in einzelnen Zyklen beladen, erhitzt, gekühlt und entladen werden müssen.

Schlüsselanwendungen nach Branche

Die einzigartigen Verarbeitungsfähigkeiten von Drehrohröfen machen sie für spezifische Aufgaben in vielen Sektoren unverzichtbar.

Materialherstellung

Diese Öfen sind Arbeitspferde für die Herstellung wichtiger Industrierohstoffe. Der Prozess der Kalzinierung – das Erhitzen eines Feststoffs auf eine hohe Temperatur, um einen Phasenübergang oder eine thermische Zersetzung zu bewirken – ist eine gängige Anwendung.

Beispiele hierfür sind die massenhafte Herstellung von Aluminiumoxid, Eisenerzpellets, Vermiculit und Zementklinker.

Metallurgie und Legierungsproduktion

In der Metallurgie sind Drehrohröfen entscheidend für die Raffination von Erzen und die Herstellung hochreiner Metalle und Legierungen.

Sie erleichtern entscheidende Prozesse wie das Rösten (Erhitzen in Gegenwart von Luft) und die Reduktion (Sauerstoffentzug), die wesentliche Schritte bei der Gewinnung von Metallen aus ihren Erzen sind.

Fortschrittliche Keramik und Glas

Bei fortschrittlicher Keramik wird die gleichmäßige Erhitzung durch einen Drehrohrofen zum Sintern von Pulvern verwendet. Dieser Prozess erzeugt dichte, starke und homogene Keramikkomponenten.

Sie werden auch in der spezialisierten Glasherstellung und bei der Produktion von feuerfesten Materialien eingesetzt, die extremen Temperaturen standhalten sollen.

Forschung und Entwicklung

In Universitätslaboren, Forschungsinstituten und F&E-Abteilungen von Unternehmen bieten kleinere Drehrohröfen im Labormaßstab eine unübertroffene Flexibilität.

Ihre Anpassungsfähigkeit ermöglicht es Forschern, mit neuen Materialien zu experimentieren, neuartige chemische Prozesse in kleinen Chargen zu testen und Produktionsparameter zu validieren, bevor sie auf industrielle Maßstäbe hochskaliert werden.

Verständnis der Kompromisse

Obwohl hochwirksam, sind Drehrohröfen keine Universallösung. Ihre Vorteile sind an spezifische Anwendungsfälle gebunden, und das Verständnis ihrer Grenzen ist der Schlüssel zur richtigen Anwendung.

Am besten geeignet für lose Materialien

Ihre Kernstärke liegt in der Verarbeitung von Pulvern, Granulaten und anderen frei fließenden Schüttgütern. Sie sind nicht für das Erhitzen großer, einzelner Objekte, Flüssigkeiten oder Materialien konzipiert, die verklumpen oder an den Rohrwandungen haften könnten.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich Antriebsmotor, Getriebe und insbesondere die Dichtungen an beiden Enden des Rohrs, erhöht die mechanische Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher, statischer Rohr- oder Kammerofen.

Durchsatz vs. Chargengröße

Obwohl sie sich hervorragend für den kontinuierlichen Durchfluss eignen, kann ihr effektives Volumen zu jedem Zeitpunkt kleiner sein als das eines großen Chargenofens. Für Anwendungen, die ein einzelnes, sehr großes Objekt oder eine Charge gleichzeitig erhitzt werden müssen, kann ein anderer Ofentyp besser geeignet sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Ziel ab. Die Entscheidung für einen Drehrohrofen sollte von der Beschaffenheit Ihres Materials und des gewünschten Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen industriellen Produktion liegt: Ein Drehrohrofen ist die ideale Wahl für das Kalzinieren, Rösten oder Trocknen von Pulvern und Pellets.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Die präzise atmosphärische und thermische Kontrolle eines Drehrohrofens ist unerlässlich für Prozesse wie die Erzreduktion oder die Herstellung fortschrittlicher Keramikpulver.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein flexibler Drehrohrofen im Labormaßstab bietet die Kontrolle und Anpassungsfähigkeit, die für das Experimentieren mit neuen Materialzusammensetzungen und Prozessen erforderlich sind.

Letztendlich ist das Verständnis des Prinzips der dynamischen Materialexposition der Schlüssel zur Nutzung des vollen Potenzials eines Drehrohrofens in jeder Anwendung.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen |

|---|---|

| Materialherstellung | Kalzinierung (z. B. Aluminiumoxid, Zementklinker) |

| Metallurgie | Rösten und Reduktion von Erzen |

| Fortschrittliche Keramik und Glas | Sintern von Pulvern für dichte Komponenten |

| Chemische Prozessindustrie | Reaktionen unter kontrollierter Atmosphäre |

| Forschung und Entwicklung | Kleinchargenexperimente und Prozessvalidierung |

Nutzen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Drehrohröfen von KINTEK! Durch hervorragende F&E und Eigenfertigung bieten wir verschiedenen Laboren Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für gleichmäßige Erwärmung, präzise Atmosphärenkontrolle und kontinuierliche Produktion genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse in den Bereichen Materialien, Metallurgie, Keramik und darüber hinaus verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung