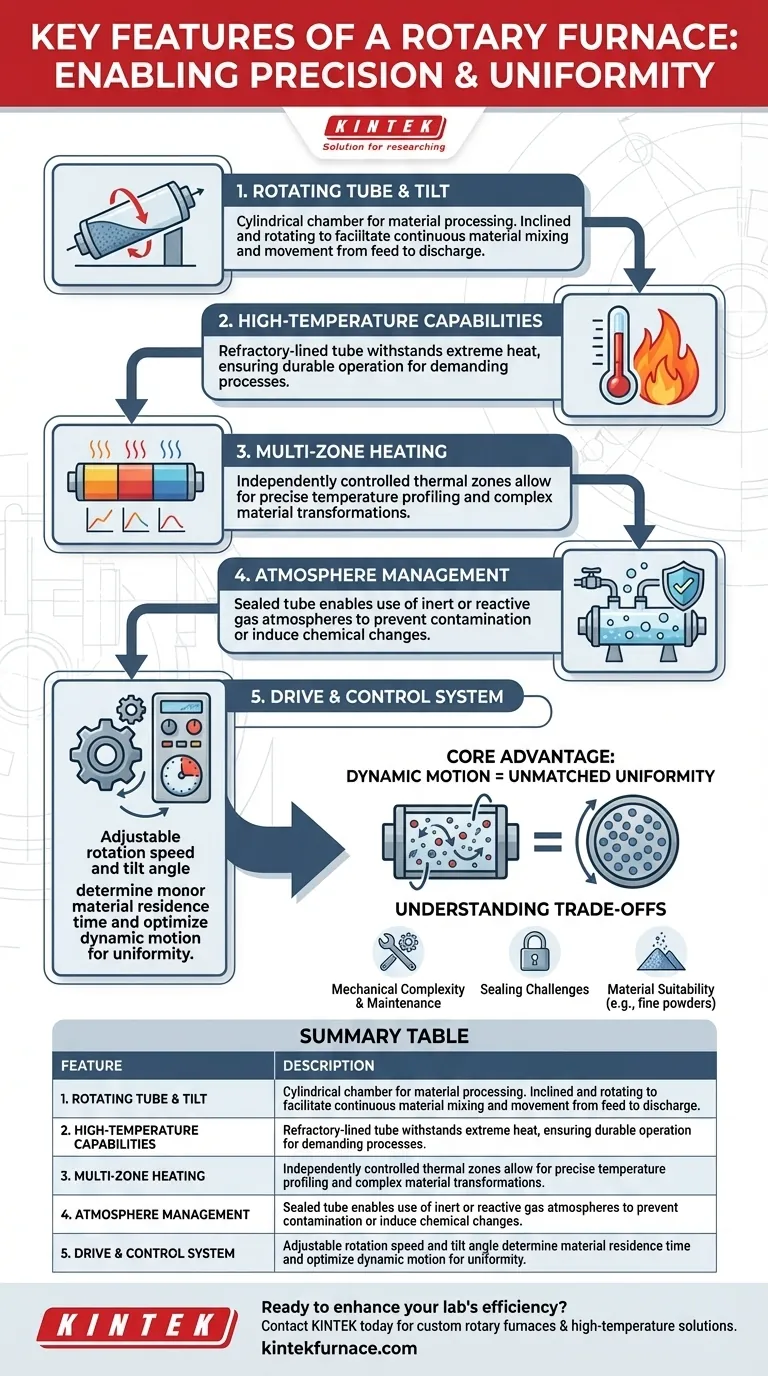

Im Kern wird ein Drehrohrofen durch fünf Hauptmerkmale definiert. Dazu gehören ein rotierendes zylindrisches Rohr zur Materialbearbeitung, Hochtemperaturanwendungen, präzise Mehrzonenheizung für kontrollierte Temperaturprofile, vielseitige Atmosphärensteuerung innerhalb des versiegelten Rohrs und ein Antriebssystem, das die Rotationsgeschwindigkeit und den Neigungswinkel steuert.

Der zentrale Zweck eines Drehrohrofens ist nicht nur das Erhitzen von Material, sondern dies mit außergewöhnlicher Gleichmäßigkeit zu tun. Sein definierendes Merkmal – die Rotation – schafft eine dynamische Prozessumgebung, die das Material kontinuierlich vermischt und sicherstellt, dass jeder Partikel denselben thermischen und atmosphärischen Bedingungen ausgesetzt ist.

Die Anatomie eines Drehrohrofens

Um seine Merkmale zu verstehen, müssen Sie zunächst seine grundlegenden Komponenten kennen. Diese Teile arbeiten zusammen, um ein kontrolliertes, kontinuierliches Verarbeitungssystem zu schaffen.

Das rotierende Rohr

Das Herzstück des Ofens ist die zylindrische Kammer oder das Rohr, das das Prozessmaterial enthält. Es besteht typischerweise aus Metall und ist mit feuerfesten Materialien ausgekleidet, um extremen Temperaturen standzuhalten.

Dieses Rohr ist fast immer in einem leichten Winkel montiert. Diese Neigung, kombiniert mit der Drehung, erleichtert die stetige Bewegung des Materials vom Zufuhr- zum Austragsende.

Das Heizsystem

Drehrohöfen verwenden ein indirekt befeuertes Design. Die Heizelemente (entweder elektrisch oder Gasbrenner) befinden sich außerhalb des Prozessrohrs.

Diese Trennung ist entscheidend. Sie ermöglicht eine präzise Temperaturregelung und verhindert, dass Verbrennungsprodukte die Prozessatmosphäre im Rohr kontaminieren, wodurch die Produktreinheit gewährleistet wird.

Der Antriebs- und Steuerungsmechanismus

Ein motorgetriebener Mechanismus liefert die Rotationskraft. Die Geschwindigkeit dieser Drehung ist eine wichtige Prozessvariable, die präzise gesteuert werden kann.

Neben der Rotationsgeschwindigkeit ermöglichen viele Systeme auch die Einstellung des Neigungswinkels des Rohrs. Zusammen bestimmen diese beiden Steuerungen die Verweilzeit – wie lange das Material im Ofen verbleibt.

Materialhandhabungssysteme

Für den kontinuierlichen Betrieb sind Drehrohöfen mit automatisierten Zufuhr- und Austragssystemen ausgestattet. Diese Systeme führen Rohmaterial am höheren Einlassende zu und sammeln das bearbeitete Material, wenn es das niedrigere Auslassende verlässt, was eine hohe Produktionsleistung ermöglicht.

Wie Schlüsselmerkmale die Prozesskontrolle steuern

Die physischen Komponenten des Ofens ermöglichen eine Reihe leistungsstarker Funktionen, die Ingenieuren eine präzise Kontrolle über den Herstellungsprozess geben.

Dynamische Bewegung für unübertroffene Gleichmäßigkeit

Die durch die Drehung bewirkte ständige Wälzbewegung ist der bedeutendste Vorteil des Ofens. Sie stellt sicher, dass jeder Partikel wiederholt der Wärmequelle und der internen Atmosphäre ausgesetzt wird.

Dies eliminiert Hot Spots und Gradienten, die in statischen Öfen häufig auftreten, und führt zu einem hochkonsistenten und homogenen Endprodukt.

Präzise Temperaturprofilierung durch Mehrzonenheizung

Die Länge des Ofens ist in mehrere, unabhängig gesteuerte thermische Zonen unterteilt. Dies ermöglicht es Ihnen, entlang des Rohres ein spezifisches Temperatur-„Rezept“ oder Profil zu erstellen.

Ein typisches Profil kann eine Vorwärmzone, eine Hochtemperatur-Reaktionszone und eine kontrollierte Abkühlzone umfassen, alles innerhalb eines einzigen kontinuierlichen Prozesses. Dieses Maß an Wärmemanagement ist für komplexe Materialumwandlungen wie Kalzinierung oder Sintern unerlässlich.

Vielseitige Atmosphärensteuerung

Die Versiegelung des Prozessrohrs ermöglicht eine vollständige Kontrolle über die interne Atmosphäre. Spezialdichtungen am Einlass und Auslass verhindern das Eindringen von Umgebungsluft.

Dieses Merkmal ist entscheidend für Prozesse, die inerte Atmosphären (unter Verwendung von Gasen wie Stickstoff oder Argon) erfordern, um Oxidation zu verhindern, oder reaktive Atmosphären, um spezifische chemische Veränderungen im Material auszulösen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, sind Drehrohöfen keine universelle Lösung. Ihr einzigartiges Design bringt spezifische betriebliche Überlegungen mit sich.

Mechanische Komplexität und Wartung

Die rotierenden Komponenten, insbesondere die Dichtungen und der Antriebsmechanismus, führen eine mechanische Komplexität ein, die in statischen Batch-Öfen nicht vorhanden ist. Diese Teile erfordern regelmäßige Inspektion und Wartung, um die Zuverlässigkeit zu gewährleisten und Ausfallzeiten zu verhindern.

Abdichtungsprobleme

Die Aufrechterhaltung einer perfekt hermetischen Abdichtung an einem rotierenden Rohr, insbesondere bei hohen Temperaturen und Drücken, ist eine erhebliche technische Herausforderung. Obwohl moderne Dichtungen hochwirksam sind, können sie ein potenzieller Fehlerpunkt für Prozesse sein, die eine extreme atmosphärische Reinheit erfordern.

Materialeignung

Die Wälzbewegung ist nicht für alle Materialien geeignet. Extrem feine Pulver können durch den Prozessgasstrom aus dem Ofen ausgetragen werden (ein Phänomen namens Elutriation), während klebrige oder agglomerierende Materialien an den Rohrwandungen haften bleiben können, was den Fluss und die Wärmeübertragung behindert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem Endziel ab. Ein Drehrohrofen ist ein Spezialwerkzeug, das für bestimmte Ergebnisse entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialgleichmäßigkeit liegt: Die kontinuierliche Mischwirkung eines Drehrohrofens ist fast jeder Batch-Verarbeitungsmethode überlegen.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Hochdurchsatzproduktion liegt: Die integrierten Zufuhr- und Austragssysteme machen Drehrohöfen ideal für die Integration in automatisierte industrielle Linien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter kontrollierter Atmosphäre liegt: Das versiegelte Rohrsystem ist ein großer Vorteil, aber Sie müssen die Wartung der Rotationsdichtungen einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Prozessflexibilität für kleine, unterschiedliche Chargen liegt: Ein statischer Kammer- oder Muffelofen kann eine praktischere und wartungsärmere Wahl sein, obwohl Sie Abstriche bei Gleichmäßigkeit und Durchsatz machen müssen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernmerkmale festzustellen, ob die dynamische, kontinuierliche Verarbeitung eines Drehrohrofens mit Ihren spezifischen Material- und Produktionszielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Rotierendes Rohr | Zylindrische Kammer, die sich dreht und neigt, um Material kontinuierlich zu mischen und zu bewegen. |

| Hochtemperaturanwendung | Hält extremen Temperaturen mit feuerfest ausgekleideten Rohren für einen dauerhaften Betrieb stand. |

| Mehrzonenheizung | Unabhängig gesteuerte thermische Zonen für präzise Temperaturprofile. |

| Atmosphärensteuerung | Das versiegelte Rohr ermöglicht die Kontrolle inerter oder reaktiver Gase, um Kontaminationen zu verhindern. |

| Antriebssystem | Einstellbare Rotationsgeschwindigkeit und Neigungswinkel zur Steuerung der Materialverweilzeit. |

Bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir hervorragende F&E und eigene Fertigung, um fortschrittliche Drehrohöfen und andere Systeme wie Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Gleichmäßigkeit und Prozesskontrolle erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz