Im Kern ist ein Vakuumofen ein spezialisiertes System, das zum Erhitzen von Materialien in einer kontrollierten, sauerstofffreien Umgebung entwickelt wurde. Seine Hauptfunktionen bestehen darin, Wärmebehandlungen wie Härten und Glühen durchzuführen, Materialien durch Löten zu verbinden und Metallpulver durch Sintern zu konsolidieren. Durch das Entfernen von atmosphärischen Gasen wird bei diesen Prozessen ein Maß an Reinheit, Festigkeit und Oberflächenqualität erreicht, das in einem herkömmlichen Ofen nicht erreichbar ist.

Ein Vakuumofen ist nicht nur ein Werkzeug zum Erhitzen, sondern ein Präzisionsinstrument zur Materialumwandlung. Sein grundlegender Zweck ist es, unerwünschte chemische Reaktionen – hauptsächlich Oxidation – zu eliminieren, indem ein nahezu perfektes Vakuum erzeugt wird, was Prozesse ermöglicht, die zu überlegenen und hochkonsistenten Materialeigenschaften führen.

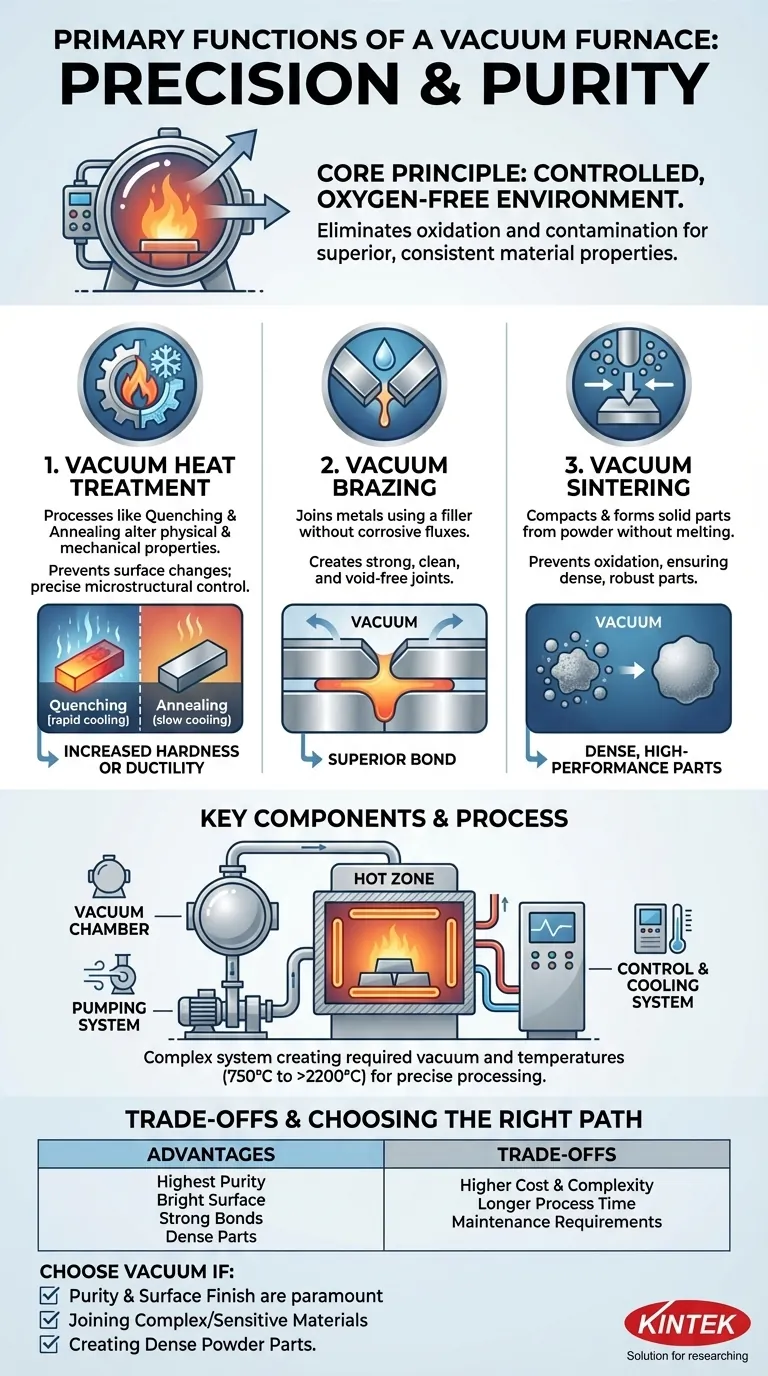

Das Kernprinzip: Warum ein Vakuum notwendig ist

Das definierende Merkmal eines Vakuumofens ist seine Fähigkeit, eine kontrollierte Atmosphäre zu erzeugen. Diese einzige Fähigkeit unterscheidet ihn von allen anderen Arten von thermischen Verarbeitungsanlagen.

Beseitigung von Oxidation und Kontamination

Wenn Metalle in Gegenwart von Luft erhitzt werden, reagiert Sauerstoff mit ihrer Oberfläche und bildet eine Oxidschicht oder Zunder. Diese Kontamination kann die strukturelle Integrität, die Oberflächengüte und die Leistung des Materials beeinträchtigen.

Ein Vakuumofen löst dieses Problem, indem er ein Pumpsystem verwendet, um fast die gesamte Luft und andere Gase aus einer versiegelten Kammer zu entfernen, bevor das Erhitzen beginnt. Diese schützende Umgebung stellt sicher, dass das Material hell, sauber und frei von unerwünschten Oberflächenreaktionen bleibt.

Erreichung unübertroffener Reinheit und Konsistenz

Durch die Verhinderung von Kontamination führt die Vakuumverarbeitung zu Fertigteilen mit außergewöhnlicher Konsistenz und Reinheit. Dies ist entscheidend für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik, in denen selbst mikroskopische Unvollkommenheiten zum Versagen führen können.

Eine Aufschlüsselung der Schlüsselfunktionen

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere spezialisierte thermische Prozesse, die auf andere Weise schwierig oder unmöglich durchzuführen sind.

Vakuumwärmebehandlung (Härten & Glühen)

Die Wärmebehandlung verändert die physikalischen und mechanischen Eigenschaften eines Materials. Prozesse wie Härten (schnelles Abkühlen) erhöhen die Härte, während Glühen (langsames Abkühlen) die Duktilität erhöht und innere Spannungen reduziert.

Die Durchführung dieser Behandlungen im Vakuum stellt sicher, dass die Oberfläche des Teils chemisch unverändert bleibt. Die präzise Temperatur- und Kühlsteuerung ermöglicht es Ingenieuren, sehr spezifische Mikrostrukturen und Leistungseigenschaften anzusteuern.

Vakuumlöten

Löten ist ein Prozess, bei dem zwei oder mehr Metallteile durch Schmelzen und Fließen eines Lötmetalls in die Verbindung zusammengefügt werden. Das Lötmetall hat einen niedrigeren Schmelzpunkt als das angrenzende Metall.

Im Vakuum erzeugt das Löten außergewöhnlich starke, saubere und porenfreie Verbindungen, ohne dass ätzende Flussmittel erforderlich sind. Das Vakuum zieht das geschmolzene Lötmetall in die engsten Spalten und führt zu einer überlegenen Verbindung.

Vakuumsintern

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialblocks aus Pulver, indem es erhitzt wird, ohne es bis zum Verflüssigungspunkt zu schmelzen.

Dies ist unerlässlich für die Herstellung von Teilen aus Hochleistungsmaterialien und Keramiken. Das Vakuum verhindert, dass die feinen Pulverpartikel oxidieren, was ihr effektives Zusammenbinden behindern würde, und gewährleistet so ein dichtes und robustes Endteil.

Verständnis der Schlüsselkomponenten

Ein Vakuumofen ist ein komplexes System, in dem mehrere Komponenten zusammenarbeiten, um das gewünschte Ergebnis zu erzielen.

Die Vakuumkammer und das Pumpsystem

Die Vakuumkammer ist das doppelwandige, versiegelte Gefäß, das das Material enthält. Das Pumpsystem, bestehend aus verschiedenen Pumpen, Ventilen und Manometern, ist dafür verantwortlich, die Luft zu entfernen, um das erforderliche Vakuum zu erzeugen und aufrechtzuerhalten.

Die Heizzone und Heizelemente

Die Heizzone ist das isolierte Innere des Ofens, in dem die Erwärmung stattfindet. Sie ist aus Materialien wie Graphit oder Hochtemperaturmetallen aufgebaut.

Heizelemente, hergestellt aus Materialien wie Graphit oder Molybdän, erzeugen die extremen Temperaturen, die für die Verarbeitung erforderlich sind und die von 750 °C bis über 2200 °C reichen können.

Das Steuerungs- und Kühlsystem

Das Temperaturregelsystem steuert präzise die Heizraten und Haltezeiten. Das Kühlsystem, das Inertgas oder wassergekühlte Mäntel verwenden kann, ist gleichermaßen wichtig für die Steuerung der Abkühlrate, um die endgültigen Materialeigenschaften zu erzielen.

Verständnis der Kompromisse

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die Lösung für jede Heizungsanwendung. Es ist wichtig, ihre Grenzen zu verstehen.

Kosten und Komplexität

Vakuumöfen sind in der Anschaffung und im Betrieb erheblich komplexer und teurer als Standard-Atmosphärenöfen. Die Vakuumpumpen, Dichtungen und fortschrittlichen Steuerungssysteme verursachen erhebliche Kosten.

Prozesszeit

Das Erreichen eines tiefen Vakuums braucht Zeit. Der Evakuierungszyklus kann die Gesamtprozesszeit erheblich verlängern, weshalb Vakuumöfen besser für die Chargenverarbeitung als für hochvolumige, kontinuierliche Produktionslinien geeignet sind.

Wartungsanforderungen

Die Hochleistungskomponenten, insbesondere die Vakuumpumpen und Kammerdichtungen, erfordern eine regelmäßige und spezialisierte Wartung, um die Integrität des Vakuums und die Zuverlässigkeit des Ofens zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsmethode hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Materialreinheit und eine helle, oxidfreie Oberflächengüte zu erzielen: Ein Vakuumofen ist die einzige Wahl für Ihre Wärmebehandlungsanforderungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe oder empfindliche Materialien mit einer starken, sauberen Verbindung zu verbinden: Das Vakuumlöten liefert überlegene Ergebnisse ohne das Risiko von korrosiven Flussmittelrückständen.

- Wenn Ihr Hauptaugenmerk darauf liegt, dichte, hochleistungsfähige Teile aus Metallpulvern herzustellen: Das Vakuumsintern ist unerlässlich, um die Oxidation der Partikel zu verhindern und eine dichte und robuste Endteil sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Schüttguterhitzen liegt, bei dem die Kosten der Haupttreiber sind und Oberflächenoxidation akzeptabel ist: Ein herkömmlicher Atmosphärenofen ist wahrscheinlich die wirtschaftlichere und effizientere Lösung.

Letztendlich ist ein Vakuumofen eine Investition in die Kontrolle, die Ihnen die Möglichkeit gibt, Materialien mit beispielloser Präzision umzuwandeln.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteile |

|---|---|---|

| Vakuumwärmebehandlung | Prozesse wie Härten und Glühen im Vakuum, um Materialeigenschaften zu verändern. | Verhindert Oxidation, gewährleistet präzise Temperaturkontrolle und verbessert Materialfestigkeit und Duktilität. |

| Vakuumlöten | Verbinden von Metallen mithilfe eines Lötmetalls im Vakuum ohne Flussmittel. | Erzeugt starke, saubere und kontaminationsfreie Verbindungen, ideal für komplexe oder empfindliche Materialien. |

| Vakuumsintern | Verdichten und Formen von Festkörperteilen aus Metallpulvern durch Erhitzen im Vakuum. | Verhindert Oxidation, gewährleistet dichte und robuste Teile und erhält eine hohe Reinheit für Leistungsanwendungen. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Egal, ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik tätig sind, unsere Vakuumöfen bieten unübertroffene Kontrolle und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Faktoren müssen beim Ofenlöten kontrolliert werden, um eine zuverlässige Verbindung zu gewährleisten? Beherrschen Sie die 5 Schlüsselvariablen für starke Verbindungen

- Was sind die typischen Betriebsspannungs- und Wärmeabgabebereiche für Vakuumofentemperiersysteme? Gewährleistung sicherer Hochleistungsleistung

- Welche Rolle spielt eine Vakuum-Glühkammer im Labor bei Sm-Co-Fe-Legierungen? Entwicklung von Hochleistungsmagneten

- Was sind die Hauptvorteile des Schmelzens von Metallen unter Vakuum oder Schutzatmosphäre? Erreichen von Hochreinheit und überlegener Metallleistung

- Wie beeinflusst eine gepulste Gleichstromquelle in einem Ionen-Nitrierofen die Qualität? Effizienzsteigerung & Präzisionssteuerung

- Warum ist eine VakUumUmfeld bei der Verwendung eines Spark Plasma Sintering (SPS)-Ofens für Ti64-Si3N4-ZrO2 unerlässlich? Optimale Dichte & Reinheit erzielen

- Welche kritische Funktion erfüllt Argon in der Sinterung von Ti2AlN-Keramiken? Gewährleistung der Phasenreinheit und Verhinderung von Oxidation

- Welche Verbesserungen der mechanischen Eigenschaften können durch den Einsatz eines Vakuumofens erzielt werden? Steigerung von Festigkeit, Zähigkeit und Ermüdungslebensdauer