Im Kern ist die Entwicklung von Hochtemperatur-Vakuumausrüstungen von entscheidender Bedeutung, da sie die Herstellung und Verarbeitung fortschrittlicher Materialien ermöglicht, die in einer normalen Atmosphäre nicht hergestellt werden können. Durch die Entfernung von reaktiven Gasen wie Sauerstoff ermöglichen diese Prozesse beispiellose Ebenen der Materialreinheit, strukturellen Integrität und Leistungsbeständigkeit, die für Industrien von der Luft- und Raumfahrt bis hin zu medizinischen Implantaten unerlässlich sind.

Die Kombination von hoher Hitze mit einem Vakuum ist nicht nur eine inkrementelle Verbesserung; es ist ein grundlegender Wandel in der Materialbearbeitung. Es schafft eine ultrareine Umgebung, die Kontamination und unerwünschte chemische Reaktionen verhindert und das wahre Potenzial von Hochleistungsmetallen, Keramiken und Legierungen freisetzt.

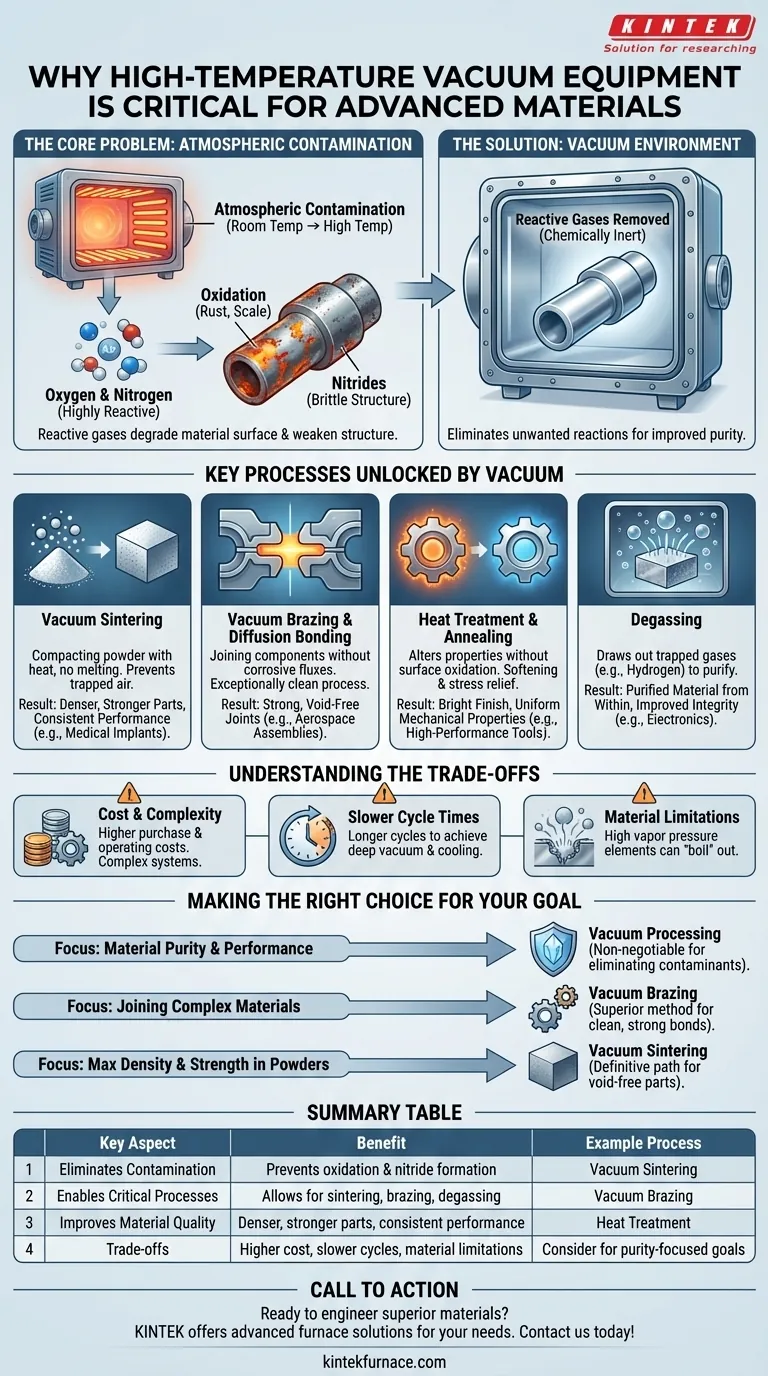

Das grundlegende Problem: Atmosphärische Kontamination

Bei Raumtemperatur ist die Luft um uns herum relativ harmlos. Wenn man Materialien jedoch zum Fertigen auf Hunderte oder Tausende von Grad erhitzt, werden die Gase unserer Atmosphäre – hauptsächlich Stickstoff und Sauerstoff – hochreaktiv und aggressiv.

Die Rolle von Sauerstoff und Stickstoff

Sauerstoff ist der Haupttreiber für Oxidation oder Rost- und Zunderbildung auf der Oberfläche von Metallen. Bei hohen Temperaturen beschleunigt sich dieser Prozess dramatisch, was die Materialoberfläche beeinträchtigt, ihre Struktur schwächt und ihre Eigenschaften verändert.

Ebenso kann Stickstoff mit bestimmten Metallen reagieren, um Nitride zu bilden. Obwohl dies manchmal beabsichtigt ist (in einem Prozess namens Nitrieren), kann eine unerwünschte Nitridbildung Materialien spröde und unzuverlässig machen.

Beseitigung unerwünschter Reaktionen

Ein Vakuumofen entfernt diese reaktiven Gase. Dies schafft eine chemisch inerte Umgebung und stellt sicher, dass nur die Reaktionen stattfinden, die Sie beabsichtigt haben. Diese Kontrolle ist der Schlüssel zur Erzielung einer verbesserten Materialqualität.

Diese saubere Umgebung ermöglicht Prozesse wie Sintern und Hartlöten, ohne dass sich Oxidschichten bilden, die ansonsten eine ordnungsgemäße Bindung behindern und das Endprodukt schwächen würden.

Schlüsselprozesse, die durch Hochtemperaturvakuums ermöglicht werden

Die Entfernung der Atmosphäre ermöglicht mehrere kritische industrielle Prozesse, die für die moderne Technologie unerlässlich sind. Jeder davon hängt von der Reinheit ab, die ein Vakuum bietet.

Vakuumsintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Pulver mithilfe von Wärme – ohne es bis zum Schmelzpunkt zu erhitzen.

Vakuumsintern verhindert, dass Luft zwischen den Pulverpartikeln eingeschlossen wird. Dies führt zu Teilen, die dichter, fester und mit höherer Leistungsbeständigkeit sind als diejenigen, die in einer Atmosphäre gesintert wurden. Dies ist entscheidend für die Herstellung von Hartmetallen, Keramiken und Komponenten für medizinische Implantate.

Vakuumlöten und Diffusionsschweißen

Hartlöten verbindet zwei Komponenten mithilfe eines Lötmetalls. Im Vakuum ist der Prozess außergewöhnlich sauber und erzeugt starke, porenfreie Verbindungen, ohne dass korrosive Flussmittel erforderlich sind.

Vakuumlöten ist unerlässlich für die Herstellung komplexer Baugruppen in der Luft- und Raumfahrt, wie z. B. Treibstoffleitungen und Turbinenkomponenten, bei denen ein Verbindungsversagen katastrophal wäre.

Wärmebehandlung und Glühen

Die Wärmebehandlung verändert die physikalischen und manchmal chemischen Eigenschaften eines Materials. Wenn sie im Vakuum durchgeführt wird, können Prozesse wie Glühen (Erweichen und Entspannen von Spannungen) durchgeführt werden, ohne dass eine Oberflächenoxidation auftritt.

Dadurch erhält die Komponente ein glänzendes, sauberes Finish und ihre mechanischen Eigenschaften sind durchgehend gleichmäßig, was eine Voraussetzung für Hochleistungszahnräder, Werkzeuge und Strukturkomponenten ist.

Entgasung

Viele Materialien enthalten eingeschlossene Gase, wie z. B. Wasserstoff, die ihre strukturelle Integrität oder ihre elektrischen Eigenschaften beeinträchtigen können. Das Erhitzen des Materials im Vakuum oder die Vakuum-Entgasung zieht diese eingeschlossenen Gase heraus und reinigt das Material von innen heraus. Dies ist entscheidend für Materialien, die in der Elektronik und bei der Herstellung hochreiner Metalle verwendet werden.

Verständnis der Kompromisse

Obwohl Hochtemperatur-Vakuumprozesse leistungsstark sind, sind sie keine universelle Lösung. Sie beinhalten klare und erhebliche Kompromisse, die berücksichtigt werden müssen.

Kosten und Komplexität

Vakuumöfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als ihre Gegenstücke unter Atmosphärendruck. Die Systeme erfordern komplexe Pumpsysteme, Dichtungen und Instrumentierungen, um eine Unterdruckumgebung zu erreichen und aufrechtzuerhalten.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit, ebenso wie das anschließende Abkühlen der Last, da ein Vakuum ein schlechter Wärmeleiter ist. Dies führt zu längeren Gesamtzykluszeiten im Vergleich zu Öfen unter Atmosphärendruck, was den Produktionsdurchsatz beeinträchtigen kann.

Materialbeschränkungen (Dampfdruck)

Einige Elemente haben einen hohen Dampfdruck, was bedeutet, dass sie bei hohen Temperaturen, insbesondere im Vakuum, dazu neigen, gasförmig zu werden. Dies kann ein Problem sein, wenn Legierungen verarbeitet werden, die flüchtige Elemente wie Zink, Mangan oder Cadmium enthalten, die aus dem Material "auskochen" können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Hochtemperatur-Vakuumprozess hängt vollständig von den endgültigen Eigenschaften ab, die Ihr Material aufweisen muss.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Die Vakuumverarbeitung ist unerlässlich, um Verunreinigungen zu eliminieren, die mechanische, elektrische oder chemische Eigenschaften verschlechtern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder ungleicher Materialien liegt: Vakuumlöten ist die überlegene Methode, um saubere, flussmittelfreie und außergewöhnlich starke Verbindungen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit bei Pulvermaterialien liegt: Vakuumsintern ist der definitive Weg zur Herstellung überlegener, porenfreier Teile aus Metall- und Keramikpulvern.

Die Beherrschung der Hochtemperatur-Vakuumverarbeitung ist der Weg, wie wir von der bloßen Herstellung von Materialien zu ihrer tatsächlichen Konstruktion übergehen.

Zusammenfassungstabelle:

| Hauptaspekt | Vorteil | Beispielprozess |

|---|---|---|

| Beseitigt Kontamination | Verhindert Oxidation und Nitridbildung und gewährleistet Materialreinheit | Vakuumsintern |

| Ermöglicht kritische Prozesse | Ermöglicht Sintern, Hartlöten und Entgasen ohne unerwünschte Reaktionen | Vakuumlöten |

| Verbessert die Materialqualität | Führt zu dichteren, festeren Teilen mit konsistenter Leistung | Wärmebehandlung |

| Kompromisse | Höhere Kosten, langsamere Zyklen, Materialbeschränkungen | Für reinheitsorientierte Ziele in Betracht ziehen |

Bereit, überlegene Materialien mit Hochtemperatur-Vakuumlösungen zu konstruieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Ofenlösungen bereitzustellen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch tiefgreifende Anpassungsmöglichkeiten. Ob Sie in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Elektronik tätig sind, wir helfen Ihnen, beispiellose Reinheit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Materialbearbeitung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen