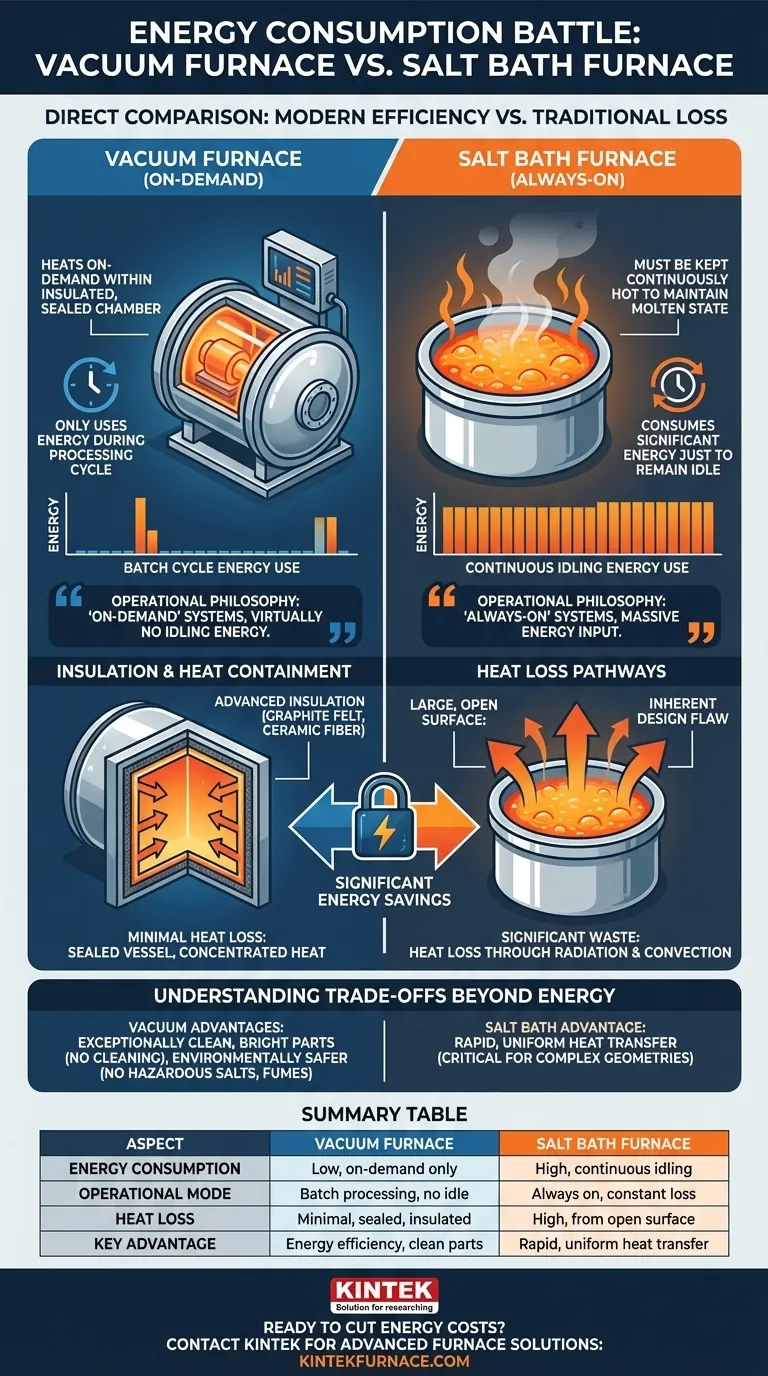

Im direkten Vergleich ist ein moderner Vakuumofen deutlich energieeffizienter als ein traditioneller Salzbadofen. Der Hauptgrund liegt in seinem Design und Funktionsprinzip: Ein Vakuumofen heizt bedarfsgerecht in einer hochisolierten, abgedichteten Kammer, während ein Salzbad kontinuierlich heiß gehalten werden muss, um den geschmolzenen Zustand des Salzes aufrechtzuerhalten, was zu ständigem Energieverlust führt.

Der grundlegende Unterschied im Energieverbrauch liegt in der Betriebsphilosophie. Vakuumöfen sind "On-Demand"-Systeme, die nur während eines Verarbeitungzyklus Energie verbrauchen, während Salzbäder "Always-On"-Systeme sind, die auch im Leerlauf viel Energie verbrauchen.

Das Kernunterschied im Betrieb verstehen

Um die Energie-Disparität zu verstehen, müssen Sie über die Öfen selbst hinausblicken und sich darauf konzentrieren, wie sie täglich genutzt werden. Der Betriebsmodus ist der größte Einzelfaktor, der den Unterschied in den Energierechnungen ausmacht.

Der "Immer-An"-Charakter von Salzbadöfen

Ein Salzbadofen funktioniert, indem Teile in einen Topf mit geschmolzenem Salz getaucht werden, der auf eine bestimmte Temperatur erhitzt wird. Um produktionsbereit zu sein, muss dieses große Salzvolumen in einem flüssigen Zustand gehalten werden.

Dies erfordert einen massiven und kontinuierlichen Energieeintrag, bekannt als Leerlaufenergie, selbst wenn keine Teile verarbeitet werden. Die große, offene Oberfläche des geschmolzenen Salzes verliert ständig Wärme an die Umgebung durch Strahlung und Konvektion, was einen erheblichen und unvermeidbaren Energieverlust darstellt.

Das "On-Demand"-Prinzip von Vakuumöfen

Ein Vakuumofen arbeitet in diskreten Chargen. Die Kammer wird bei Raumtemperatur mit Teilen beladen, abgedichtet und dann wird ein Vakuum erzeugt. Erst dann beginnt der Heizzyklus.

Da der Ofen nur während eines aktiven Zyklus erhebliche Leistung verbraucht, gibt es praktisch keinen Leerlaufenergieverbrauch. Wenn der Ofen keinen Zyklus läuft, ist sein Energieverbrauch vernachlässigbar.

Ein tieferer Blick auf die Effizienzfaktoren

Während der Betriebsmodus primär ist, vertieft die physikalische Bauweise jedes Ofentyps den Effizienzunterschied weiter.

Isolierung und Wärmedämmung

Moderne Vakuumöfen sind auf maximale thermische Effizienz ausgelegt. Sie verwenden mehrschichtige Isolationspakete, die oft Graphitfilz, Keramikfaser und reflektierende metallische Hitzeschilde kombinieren.

Diese fortschrittliche Isolierung stellt sicher, dass die erzeugte Wärme direkt auf die Arbeitslast konzentriert und nicht an die Ofenstruktur oder die Umgebungsluft verloren geht.

Wege des Wärmeverlusts

Der primäre Wärmeverlustweg in einem Salzbad ist die große, offene Oberfläche des Salztopfes. Dies ist aus energetischer Sicht ein inhärenter und unvermeidlicher Konstruktionsfehler.

Umgekehrt ist ein Vakuumofen ein dicht abgedichtetes Gefäß. Sobald die Tür geschlossen ist, ist der einzige signifikante Wärmeverlust durch die isolierten Wände, der konstruktionsbedingt minimal ist. Das Vakuum selbst eliminiert auch Wärmeverlust durch Konvektion, was die Effizienz weiter verbessert.

Die Kompromisse jenseits der Energie verstehen

Die Wahl eines Ofens hängt nicht nur vom Energieverbrauch ab. Sie müssen die Effizienzgewinne gegen andere kritische Prozessfaktoren abwägen.

Wärmeübertragungsrate

Ein Hauptvorteil eines Salzbades ist seine extrem schnelle und gleichmäßige Wärmeübertragung. Der direkte Kontakt zwischen dem flüssigen Salz und der Oberfläche des Teils erwärmt es schnell und gleichmäßig. Dies kann für komplexe Geometrien oder zur Minimierung von Verzug entscheidend sein.

Die Erwärmung im Vakuumofen erfolgt hauptsächlich durch Strahlung, die im Allgemeinen langsamer ist. Während moderne Hochdruck-Gasabschreckung eine schnelle Abkühlung erreichen kann, ist der Heizteil des Zyklus typischerweise länger als in einem Salzbad.

Prozessqualität und Teilesauberkeit

Vakuumöfen produzieren außergewöhnlich saubere, helle Teile, die keine Nachreinigung erfordern. Da der Prozess in einer kontrollierten, sauerstofffreien Atmosphäre abläuft, gibt es keine Oxidation oder Oberflächendekohlenstoffisierung.

Teile aus einem Salzbad müssen gründlich gereinigt werden, um Salzanhaftungen zu entfernen, die korrosiv sein können. Dies fügt dem Produktionsablauf einen zusätzlichen, oft unordentlichen Schritt hinzu.

Umwelt- und Sicherheitsbedenken

Der Betrieb eines Salzbades birgt erhebliche Sicherheits- und Umweltaspekte. Die Salze können gefährlich sein, die Entsorgung ist ein regulierter Prozess, und die Dämpfe erfordern eine ordnungsgemäße Belüftung und Absauganlagen.

Vakuumverarbeitung ist eine von Natur aus sauberere und sicherere Technologie. Sie eliminiert die Notwendigkeit gefährlicher Salze, kostspieliger Entsorgung und komplexer Rauchgasmanagementsysteme.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Vakuum- und einem Salzbadofen hängt vollständig von Ihren spezifischen betrieblichen Prioritäten und langfristigen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und der Umweltauswirkungen liegt: Ein Vakuumofen ist die klare Wahl aufgrund seiner überlegenen On-Demand-Energieeffizienz und des saubereren Prozesses.

- Wenn Ihr Hauptaugenmerk auf der absolut schnellsten Heizrate für verzugsempfindliche Teile liegt: Die Wärmeübertragungseigenschaften eines Salzbades können immer noch relevant sein, aber Sie müssen die hohen Standby-Energiekosten und den Sicherheitsaufwand in Kauf nehmen.

Letztendlich wird die Bewertung der Gesamtbetriebskosten – einschließlich Energie, Wartung, Arbeitskraft und Compliance – Sie befähigen, die Technologie zu wählen, die am besten zu Ihren strategischen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Salzbadofen |

|---|---|---|

| Energieverbrauch | Niedrig, nur bei Bedarf | Hoch, kontinuierlicher Leerlauf |

| Betriebsmodus | Chargenverarbeitung, keine Leerlaufenergie | Immer an, konstanter Wärmeverlust |

| Wärmeverlust | Minimal, abgedichtet und isoliert | Hoch, von offener Salzbadoberfläche |

| Hauptvorteil | Energieeffizienz, saubere Teile | Schnelle, gleichmäßige Wärmeübertragung |

Bereit, Ihre Energiekosten zu senken und die Prozesseffizienz zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre individuellen Laboranforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung