Ein Trockensauerstoff-Thermix-Ofen dient als kritisches Verarbeitungswerkzeug, das entwickelt wurde, um die elektrische Leistung von PERT-Solarzellen durch Hochtemperatur-Oberflächenbehandlung zu verbessern. Seine Hauptfunktion besteht darin, Siliziumwafer einer streng kontrollierten Sauerstoffatmosphäre auszusetzen, was das Wachstum einer ultradünnen, hochdichten Siliziumdioxid (SiO2)-Schicht ermöglicht. Diese spezielle Oxidschicht wirkt als Passivierungsbarriere, die für die Fähigkeit der Zelle, Licht effizient in Elektrizität umzuwandeln, von grundlegender Bedeutung ist.

Der Kernwert dieses Ofens liegt in seiner Fähigkeit, die Dichte von hängenden Bindungen auf der Siliziumoberfläche erheblich zu reduzieren. Durch die Minimierung dieser Defekte reduziert der Prozess die Oberflächenrekombination, verlängert dadurch die Lebensdauer von Minderheitsladungsträgern und erhöht direkt die Gesamteffizienz der Solarzelle.

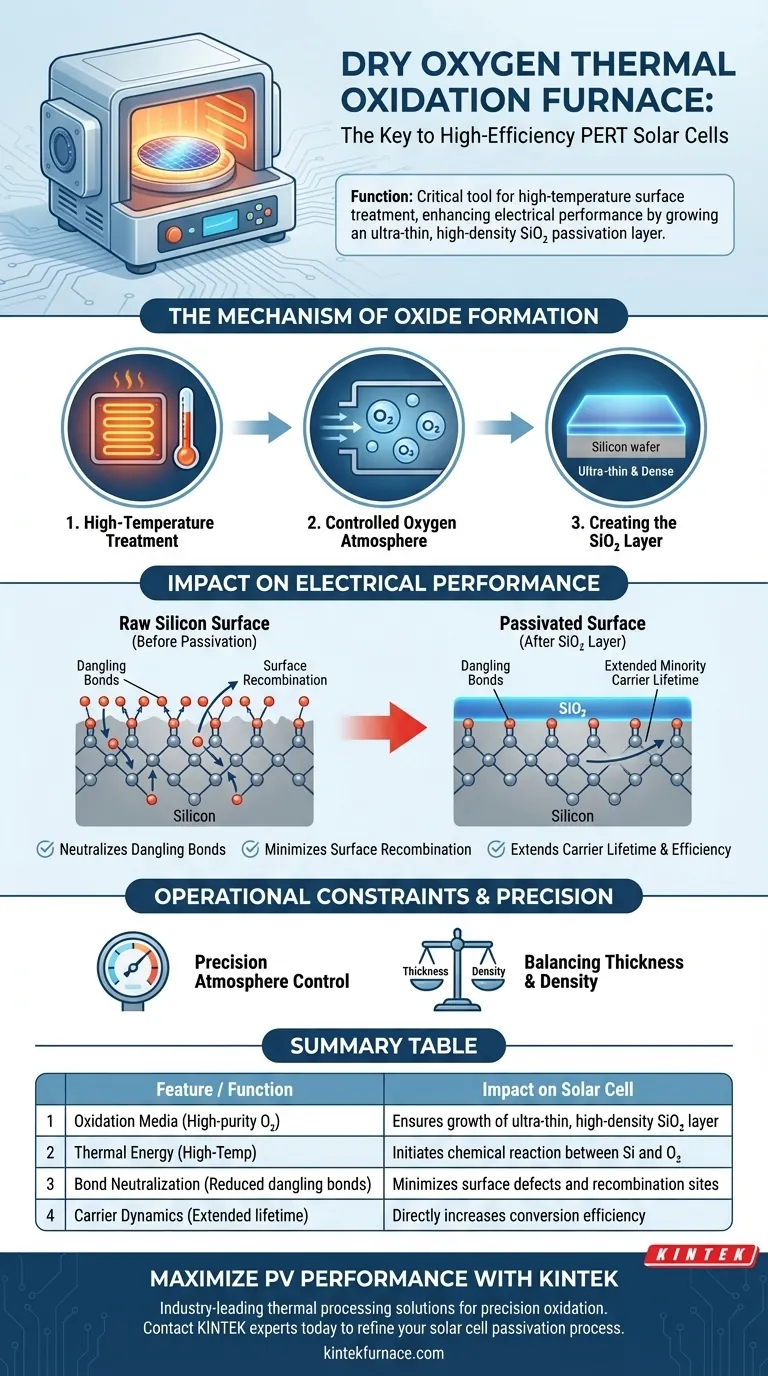

Der Mechanismus der Oxidbildung

Hochtemperaturbehandlung

Der Ofen arbeitet, indem er die Siliziumwafer einer Hochtemperaturbehandlung unterzieht. Diese thermische Energie ist der Katalysator, der erforderlich ist, um die Oxidationsreaktion auf der Oberfläche des Wafers zu initiieren.

Kontrollierte Sauerstoffatmosphäre

Entscheidend für diesen Prozess ist die Umgebung im Ofen. Er verwendet eine kontrollierte Sauerstoffatmosphäre, die sicherstellt, dass reiner Sauerstoff auf vorhersagbare und gleichmäßige Weise mit der Siliziumoberfläche reagiert.

Erzeugung der SiO2-Schicht

Die Kombination aus Wärme und Sauerstoff führt zur Bildung einer Siliziumdioxid (SiO2)-Passivierungsschicht. Diese Schicht wird als ultradünn und dicht beschrieben, physikalische Eigenschaften, die für ihre Wirksamkeit als elektrische Barriere unerlässlich sind.

Auswirkungen auf die elektrische Leistung

Neutralisierung von hängenden Bindungen

Eine rohe Siliziumoberfläche ist voller "hängender Bindungen" – unvollständiger chemischer Bindungen, die als Fallen für elektrische Ladungsträger dienen. Der durch den Ofen bereitgestellte thermische Oxidationsprozess reduziert effektiv die Dichte dieser hängenden Bindungen.

Minimierung der Oberflächenrekombination

Durch die Neutralisierung von Oberflächenfehlern verhindert die SiO2-Schicht die Oberflächenrekombination. Dies ist das Phänomen, bei dem erzeugte Elektronen und Löcher rekombinieren und verloren gehen, bevor sie als Strom gesammelt werden können.

Verlängerung der Ladungsträgerlebensdauer

Die direkte Folge der reduzierten Rekombination ist eine Erhöhung der Lebensdauer von Minderheitsladungsträgern. Eine längere Lebensdauer bedeutet, dass Ladungsträger länger im Silizium existieren, was die Wahrscheinlichkeit erhöht, dass sie zur Leistungsausgabe der Zelle beitragen.

Betriebsbeschränkungen und Präzision

Die Notwendigkeit der Atmosphärenkontrolle

Die Wirksamkeit der Passivierungsschicht hängt vollständig von der Präzision der Sauerstoffatmosphäre ab. Wie in der Referenz erwähnt, muss die Atmosphäre "kontrolliert" werden, um sicherzustellen, dass die resultierende Oxidschicht die erforderliche Dichte erreicht; eine schwankende Umgebung könnte die Qualität der Schicht beeinträchtigen.

Ausgleich von Dicke und Dichte

Das Ziel ist nicht nur irgendeine Oxidschicht, sondern eine, die ultradünn und dicht ist. Der Ofen muss innerhalb spezifischer Parameter arbeiten, um diesen Ausgleich zu erreichen, da eine Schicht, die zu porös oder von falscher Dicke ist, die Oberfläche möglicherweise nicht ausreichend passiviert.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Trockensauerstoff-Thermix-Oxidation in Ihrer PERT-Zellenproduktion zu maximieren:

- Wenn Ihr Hauptaugenmerk auf der Zelleneffizienz liegt: Priorisieren Sie die Fähigkeit des Ofens, eine dichte SiO2-Schicht zu erzeugen, da dies direkt mit einer erhöhten Lebensdauer von Minderheitsladungsträgern korreliert.

- Wenn Ihr Hauptaugenmerk auf dem Defektmanagement liegt: Stellen Sie sicher, dass die Parameter der thermischen Behandlung optimiert sind, um die Reduzierung von hängenden Bindungen auf der Siliziumoberfläche zu maximieren.

Der ultimative Nutzen des Trockensauerstoff-Thermix-Ofens liegt in seiner Fähigkeit, eine defektanfällige Siliziumoberfläche in eine Hochleistungs-Schnittstelle zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der PERT-Passivierung | Auswirkung auf die Solarzelle |

|---|---|---|

| Oxidationsmedium | Hochreine Trockensauerstoffatmosphäre | Gewährleistet das Wachstum einer ultradünnen, hochdichten SiO2-Schicht |

| Thermische Energie | Katalysator für die Hochtemperaturbehandlung | Initiiert die chemische Reaktion zwischen Si und O2 |

| Bindungsneutralisierung | Reduzierung der Dichte von hängenden Bindungen | Minimiert Oberflächenfehler und Rekombinationsstellen |

| Ladungsträgerdynamik | Verlängerung der Lebensdauer von Minderheitsladungsträgern | Erhöht direkt die Umwandlungseffizienz der Zelle |

Maximieren Sie Ihre Photovoltaik-Leistung mit KINTEK

Bereit, die Effizienz Ihrer PERT-Solarzellen zu steigern? KINTEK bietet branchenführende Hochtemperatur-Thermie-Lösungen, die auf präzise Oxidation zugeschnitten sind. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre spezifischen Labor- oder Produktionsanforderungen angepasst werden können.

Unsere Thermoxidoöfen gewährleisten das perfekte Gleichgewicht zwischen Oxidationsdichte und -dicke, um die Oberflächenrekombination zu minimieren und die Ladungsträgerlebensdauer zu maximieren. Kontaktieren Sie noch heute KINTEK-Experten, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihren Solarzellen-Passivierungsprozess verfeinern kann.

Visuelle Anleitung

Referenzen

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie verbessert eine Vakuumwärmebehandlung die Materialreinheit? Erzielen Sie eine überlegene Materialintegrität durch kontrollierte Umgebungen

- Was ist ein Vakuumsinterschmelzofen und was ist seine Hauptfunktion? Erreichen von hochreinen, dichten Materialien

- Welche Faktoren sind entscheidend für die Konstruktion und Auswahl eines Heizungselements für Vakuumöfen? Optimierung für Leistung und Langlebigkeit

- Was sind die beiden Haupttypen von Vakuumbrennofen-Kühlanlagen? Wählen Sie das Beste für die Effizienz Ihres Labors

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Wie hoch ist die Temperatur eines Vakuumofens? Erreichen Sie eine hochreine thermische Verarbeitung

- Warum gilt das Vakuumtempern als schneller als andere Verfahren? Entdecken Sie die wichtigsten Vorteile hinsichtlich Geschwindigkeit und Effizienz

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz