Im Grunde genommen ist das Vakuumtempern schneller, da seine kontrollierte Umgebung schnellere und effizientere Heiz- und Abkühlzyklen ermöglicht als herkömmliche, atmosphärenbasierte Verfahren. Der Prozess verwendet einen speziellen Ofen, um die Temperatur präzise zu steuern, ohne die Störung durch Sauerstoff, was den gesamten Vorgang von Anfang bis Ende grundlegend rationalisiert.

Die wahre Geschwindigkeit des Vakuumtemperns ergibt sich nicht nur aus einem schnelleren Ofenzyklus, sondern aus der nahezu vollständigen Eliminierung von Nachbearbeitungsschritten. Durch die Verhinderung von Oberflächenoxidation und die Minimierung von Verzug verkürzt es den gesamten Produktionsablauf und liefert schneller ein fertiges Teil.

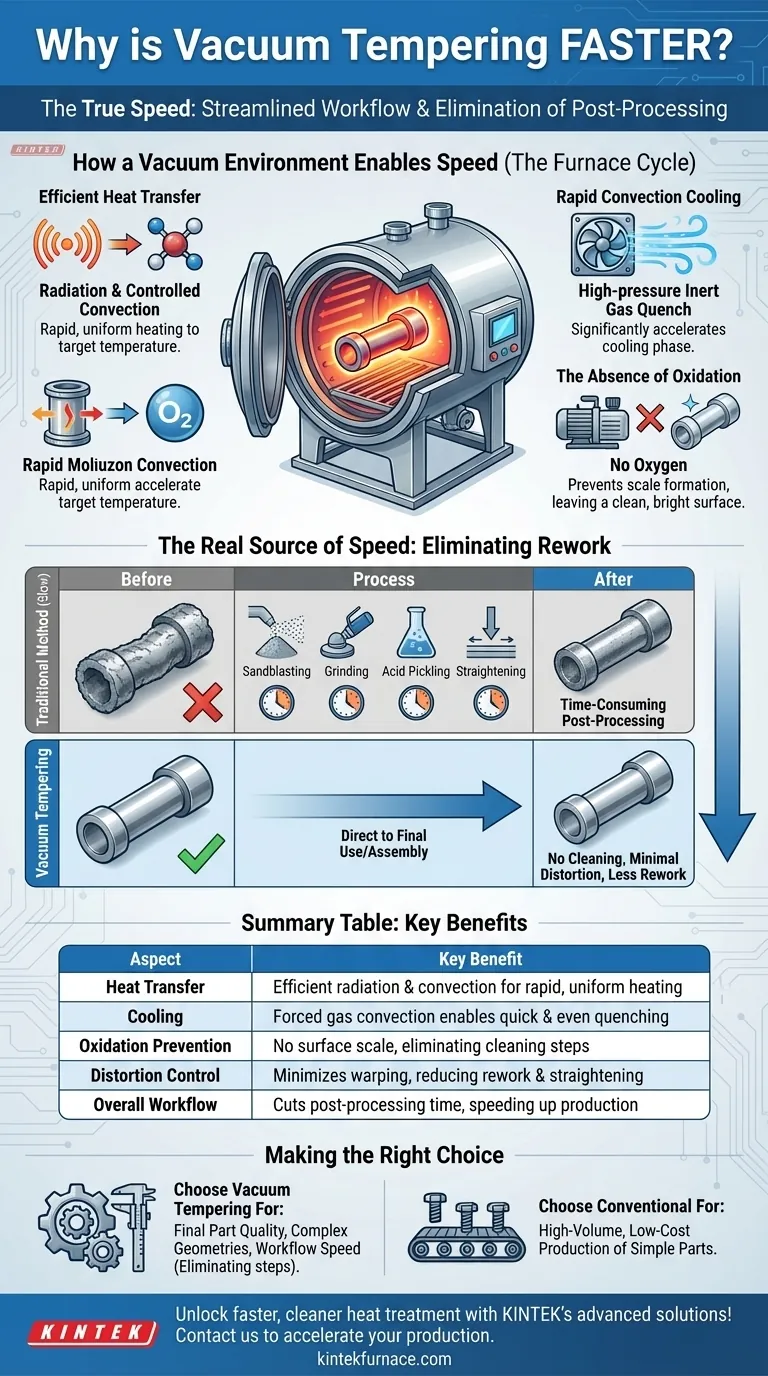

Wie eine VakUumUmfeld Geschwindigkeit ermöglicht

Die einzigartigen Eigenschaften eines Vakuums sind zentral für die Effizienz des Prozesses. Durch das Entfernen von Luft und anderen Gasen erhält der Ofen eine präzise Kontrolle über jede Variable, was sich direkt auf die Geschwindigkeit und Qualität des Temperns auswirkt.

Effiziente Wärmeübertragung

In einem Vakuumofen erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, was sehr effizient und gleichmäßig ist. Für noch schnellere Heizzyklen kann der Ofen mit einem hochreinen Inertgas, wie Stickstoff, wieder gefüllt werden, um eine kontrollierte Konvektion einzuleiten und sicherzustellen, dass das Teil schnell und gleichmäßig seine Zieltemperatur erreicht.

Schnelle Konvektionskühlung

Die Abkühlphase, oder das Abschrecken, wird erheblich beschleunigt. Nach der Temperhaltezeit wird ein Hochdruckstrom von Inertgas durch einen starken Ventilator im Inneren der Kammer zirkuliert. Dieser erzwungene Konvektionsprozess entzieht Wärme weitaus schneller und gleichmäßiger, als wenn ein Teil einfach an der freien Luft abkühlen würde, wodurch die Zykluszeit drastisch verkürzt wird.

Die Abwesenheit von Oxidation

Der vielleicht bedeutendste Zeitersparnis ist das Fehlen von Sauerstoff. Herkömmliche Öfen verursachen die Bildung einer Oxidschicht oder „Zunder“ auf der Stahloberfläche. Eine VakUumUmfeld verhindert dies vollständig und hinterlässt das Teil mit einer sauberen, hellen und unveränderten Oberfläche.

Die wahre Quelle der Geschwindigkeit: Eliminierung von Nacharbeit

Der Geschwindigkeitsvorteil des Vakuumtemperns reicht weit über den Ofen selbst hinaus. Die Qualität des Ergebnisses reduziert oder eliminiert direkt ganze Stufen herkömmlicher Fertigungsabläufe.

Keine Notwendigkeit für Oberflächenreinigung

Da die Teile sauber und zunderfrei aus einem Vakuumofen kommen, werden nachfolgende Reinigungsprozesse überflüssig. Zeitaufwändige und arbeitsintensive Schritte wie Sandstrahlen, Schleifen oder Säurebeizen werden vollständig vermieden, was den Weg zum fertigen Bauteil verkürzt.

Minimale Verformung und Nacharbeit

Die gleichmäßige Erwärmung und kontrollierte, gleichmäßige Abkühlung minimieren innere Spannungen, die dazu führen, dass sich Teile verziehen oder verformen. Diese hohe Dimensionsstabilität bedeutet weniger Zeitaufwand für kostspielige und schwierige Richtvorgänge oder die Nachbearbeitung von Teilen, um sie wieder in Toleranz zu bringen.

Die Kompromisse verstehen

Obwohl das Vakuumtempern schnell und präzise ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Zykluszeit vs. Gesamtdurchsatz

Ein einzelner Vakuumofenzyklus ist hoch effizient, aber es ist ein Batch-Prozess. Bei der Massenproduktion sehr einfacher, kostengünstiger Teile kann ein kontinuierlicher Bandofen, der in normaler Atmosphäre arbeitet, einen höheren Gesamtdurchsatz bieten, selbst wenn einzelne Teile mehr Veredelung erfordern.

Höhere Anfangsinvestition

Die Vakuumofentechnologie ist hochentwickelt und stellt im Vergleich zu herkömmlichen Öfen eine erhebliche Investition dar. Die Kosten sind für hochwertige Komponenten gerechtfertigt, bei denen Oberflächenqualität, Präzision und ein sauberes Finish nicht verhandelbar sind.

Eignung für bestimmte Materialien

Der Prozess ist ideal für Schnellarbeitsstähle, Werkzeugstähle und Speziallegierungen, die empfindlich gegenüber Oberflächenentkohlung und Oxidation sind. Bei einfachen Kohlenstoffstählen, bei denen die Oberflächengüte nicht entscheidend ist, überwiegen die Vorteile möglicherweise nicht die höheren Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Temperverfahrens hängt vollständig von den Anforderungen Ihres Bauteils und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Endteilqualität und komplexen Geometrien liegt: Das Vakuumtempern ist die überlegene Wahl, da es eine außergewöhnliche Oberflächengüte und Maßhaltigkeit liefert, was die gesamten Herstellungskosten reduziert.

- Wenn Ihr Hauptaugenmerk auf der gesamten Workflow-Geschwindigkeit liegt: Wählen Sie das Vakuumtempern, wenn der Wegfall von Nachbearbeitungsschritten wie Entzundern und Richten die größte Zeitersparnis für Ihr Projekt darstellt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Ein herkömmlicher Durchlaufofen kann für einfache Teile wirtschaftlicher sein, bei denen Oberflächenoxidation toleriert werden kann oder leicht entfernt werden kann.

Letztendlich geht es bei der Wahl der richtigen Wärmebehandlungsmethode darum, die Prozessfähigkeiten mit Ihren spezifischen Qualitäts- und Effizienzanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Wärmeübertragung | Effiziente Strahlung und Konvektion für schnelles, gleichmäßiges Erhitzen |

| Abkühlung | Erzwungene Gasströmung ermöglicht schnelles und gleichmäßiges Abschrecken |

| Oxidationsschutz | Kein Oberflächenzunder, wodurch Reinigungsschritte entfallen |

| Verzugskontrolle | Minimiert Verziehen, reduziert Nacharbeit und Richtvorgänge |

| Gesamter Workflow | Verkürzt die Nachbearbeitungszeit und beschleunigt die Produktion |

Erzielen Sie eine schnellere, sauberere Wärmebehandlung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und der hauseigenen Fertigung bieten wir diverse Labore mit Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefe Anpassungsfähigkeit stellt sicher, dass wir präzise auf Ihre einzigartigen Bedürfnisse eingehen und so Effizienz und Qualität steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumtempertechnologie Ihre Produktion beschleunigen und Kosten senken kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Nichteisenmetalle können durch Vakuumwärmebehandlung behandelt werden? Schutz reaktiver Metalle vor Oxidation

- Welche Branchen profitieren von der Vakuumwärmebehandlung? Steigern Sie die Leistung in Luft- und Raumfahrt, Automobilindustrie und Medizin

- Wie verhindert eine Vakuumwärmebehandlung die Oxidation von Metallen? Entdecken Sie Reinheit und Festigkeit bei der Wärmebehandlung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Vorteile bieten Vakuumöfen gegenüber traditionellen Öfen? Erzielen Sie überlegene Reinheit und Kontrolle