Die Auswahl des richtigen Heizungselements für einen Vakuumofen ist eine Entscheidung, die von einer präzisen Reihe miteinander verbundener Faktoren angetrieben wird. Die kritischsten Überlegungen sind die erforderliche maximale Betriebstemperatur, die elektrische Leistungsaufnahme, die chemische Kompatibilität mit Prozess- und Abschreckgasen sowie die gewünschte Betriebsdauer des Elements selbst.

Ihr Heizungselement ist keine isolierte Komponente; es ist das Herzstück eines Systems. Seine Auswahl ist ein kritischer Balanceakt zwischen den physikalischen Anforderungen Ihrer Prozesstemperatur, der chemischen Umgebung Ihrer Vakuumkammer und den langfristigen wirtschaftlichen Realitäten von Produktion und Wartung.

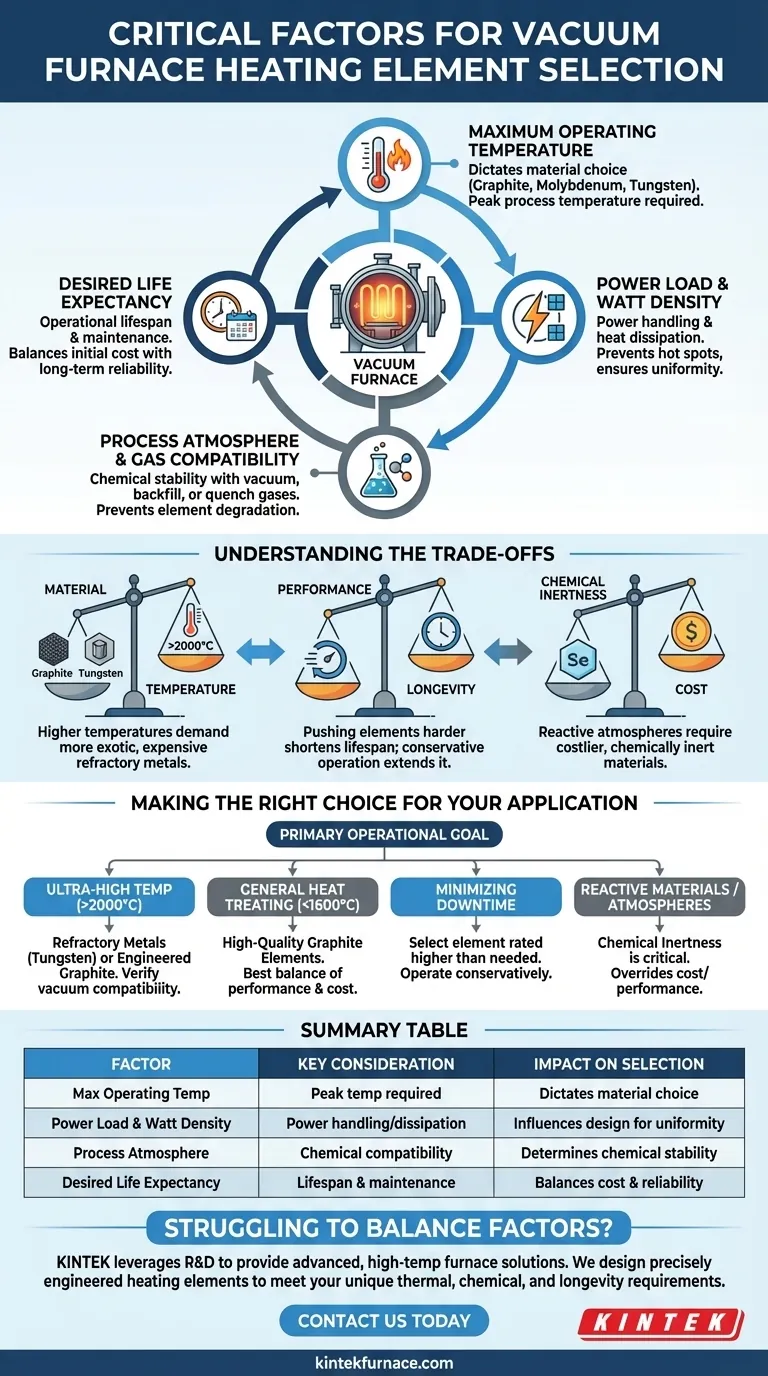

Die Kernfaktoren des Elementdesigns

Um das richtige Heizungselement auszuwählen, müssen Sie bewerten, wie Ihre spezifische Anwendung vier kritische Bereiche beeinflusst. Jeder Faktor beeinflusst die anderen, was eine ganzheitliche Bewertung unerlässlich macht.

Maximale Betriebstemperatur

Der mit Abstand wichtigste Faktor ist die Spitzentemperatur, die Ihr Prozess erfordert. Dies bestimmt direkt das Material des Heizungselements.

Verschiedene Materialien haben unterschiedliche Temperaturobergrenzen. Zum Beispiel ist Graphit eine gängige und kostengünstige Wahl für viele Anwendungen, während Molybdän und Wolfram für Prozesse bei höheren und ultrahohen Temperaturen erforderlich sind.

Leistungsbelastung und Wattdichte

Dies bezieht sich auf die elektrische Leistung, die das Element verarbeiten und als Wärme über seine Oberfläche ableiten kann. Eine höhere Wattdichte ermöglicht schnellere Aufheizraten und eine größere thermische Gleichmäßigkeit.

Das Design des Elements – seine Form, Dicke und Oberfläche – muss so konstruiert sein, dass es die erforderliche Leistungsbelastung bewältigen kann, ohne zu überhitzen oder Hotspots zu erzeugen, die zu einem vorzeitigen Ausfall führen können.

Prozessatmosphäre und Gasverträglichkeit

Ein Vakuum ist nicht wirklich leer. Die Restgase, alle für Teilprozesse nachgefüllten Gase oder Gase, die zum schnellen Abschrecken verwendet werden, können alle mit dem Heizungselement interagieren.

Bei hohen Temperaturen können chemische Reaktionen auftreten, die das Element abbauen. Beispielsweise können bestimmte Materialien durch Sauerstoff, Stickstoff oder kohlenstoffhaltige Gase beeinträchtigt werden, was zu Versprödung oder Durchbrennen führt. Das Element muss in Ihrer spezifischen Prozessumgebung chemisch stabil bleiben.

Gewünschte Lebenserwartung

Die Lebenserwartung ist im Grunde eine wirtschaftliche Überlegung. Ein Element, das weniger kostet, aber häufig ausgetauscht werden muss, kann zu erheblichen Kosten führen, sowohl in Bezug auf Ersatzteile als auch auf Produktionsausfallzeiten.

Der Betrieb eines Elements konstant bei seiner maximalen Nennleistung verkürzt seine Lebensdauer drastisch. Das Design des Systems mit einem Element, das für eine höhere Temperatur ausgelegt ist, als Sie benötigen, ist eine gängige Strategie, um seine Lebensdauer erheblich zu verlängern.

Verständnis der Kompromisse

Bei der Auswahl eines Elements geht es nie darum, die eine "beste" Option zu finden, sondern um den optimalen Kompromiss für Ihre spezifischen Bedürfnisse. Das Versäumnis, diese Kompromisse zu erkennen, ist eine häufige Ursache für Betriebsausfälle und unerwartete Kosten.

Material vs. Temperatur

Die Notwendigkeit höherer Temperaturen zwingt zur Verwendung exotischerer und teurerer hochschmelzender Metalle. Während Graphit für viele Prozesse bis über 2000 °C hervorragend geeignet ist, erfordern Anwendungen, die noch höhere Temperaturen oder spezifische chemische Inertheit benötigen, kostspieligere Materialien wie Wolfram.

Leistung vs. Langlebigkeit

Sie können ein Heizungselement oft stärker beanspruchen, um schnellere Zykluszeiten zu erreichen, aber dies geschieht fast immer auf Kosten seiner Betriebslebensdauer. Eine konservativere Leistungsanwendung und Betriebstemperatur führen zu einem wesentlich langlebigeren und zuverlässigeren System.

Chemische Inertheit vs. Kosten

Ein Element erfüllt möglicherweise perfekt Ihre Temperatur- und Leistungsanforderungen, ist aber chemisch nicht mit Ihrem Prozess kompatibel. Eine Reaktion zwischen dem Element und dem zu verarbeitenden Material (Ausgasen) kann Ihr Produkt kontaminieren oder das Element zerstören. Dies kann Sie zwingen, ein teureres, aber chemisch inertes Material zu wählen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären operativen Ziel geleitet werden. Analysieren Sie Ihren Prozess, um zu bestimmen, welcher Faktor die nicht verhandelbare Priorität hat.

- Wenn Ihr Hauptaugenmerk auf Prozessen mit ultrahohen Temperaturen (>2000 °C) liegt: Priorisieren Sie hochschmelzende Metalle wie Wolfram oder sorgfältig konstruiertes Graphit und überprüfen Sie deren Kompatibilität mit Ihren spezifischen Vakuumgraden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Hartlöten (<1600 °C) liegt: Hochwertige Graphit-Elemente bieten in der Regel die beste Balance aus Leistung, Haltbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebsausfallzeiten liegt: Wählen Sie ein Element, das für eine Temperatur ausgelegt ist, die deutlich höher ist als Ihre Prozessanforderungen, und betreiben Sie es konservativ, um seine Lebensdauer zu maximieren.

- Wenn Sie mit reaktiven Materialien oder Atmosphären arbeiten: Die chemische Inertheit des Heizungselements ist Ihr kritischster Faktor und kann alle anderen Kosten- und Leistungsüberlegungen außer Kraft setzen.

Letztendlich ist ein effektives Heizungselement eines, das perfekt auf die spezifischen thermischen, chemischen und wirtschaftlichen Anforderungen Ihres Vakuumofenprozesses abgestimmt ist.

Zusammenfassungstabelle:

| Faktor | Schlüsselüberlegung | Auswirkung auf die Auswahl |

|---|---|---|

| Maximale Betriebstemperatur | Erforderliche Spitzentemperatur des Prozesses. | Bestimmt die Materialwahl (z. B. Graphit, Molybdän, Wolfram). |

| Leistungsbelastung & Wattdichte | Leistungsaufnahme und Wärmeableitungsfähigkeit. | Beeinflusst das Elementdesign, um Hotspots zu vermeiden und Gleichmäßigkeit zu gewährleisten. |

| Prozessatmosphäre | Chemische Kompatibilität mit Vakuum-, Nachfüll- oder Abschreckgasen. | Bestimmt die chemische Stabilität und verhindert die Degradation des Elements. |

| Gewünschte Lebenserwartung | Betriebsdauer und Wartungskosten. | Gleicht die Anschaffungskosten mit langfristiger Zuverlässigkeit und Betriebszeit aus. |

Schwierigkeiten bei der Abstimmung von Temperatur, Atmosphäre und Kosten für Ihr Vakuumofen-Heizungselement? Sie müssen keine Kompromisse eingehen. KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassungsfähigkeiten unterstützt. Wir entwickeln Heizungselemente, die präzise auf Ihre einzigartigen Temperatur-, chemischen und Langlebigkeitsanforderungen zugeschnitten sind und optimale Leistung und Zuverlässigkeit gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen, und lassen Sie unsere Experten eine Lösung liefern, die Ihre Prozesseffizienz und Ihren ROI maximiert. Kontaktieren Sie jetzt unser Ingenieurteam!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung