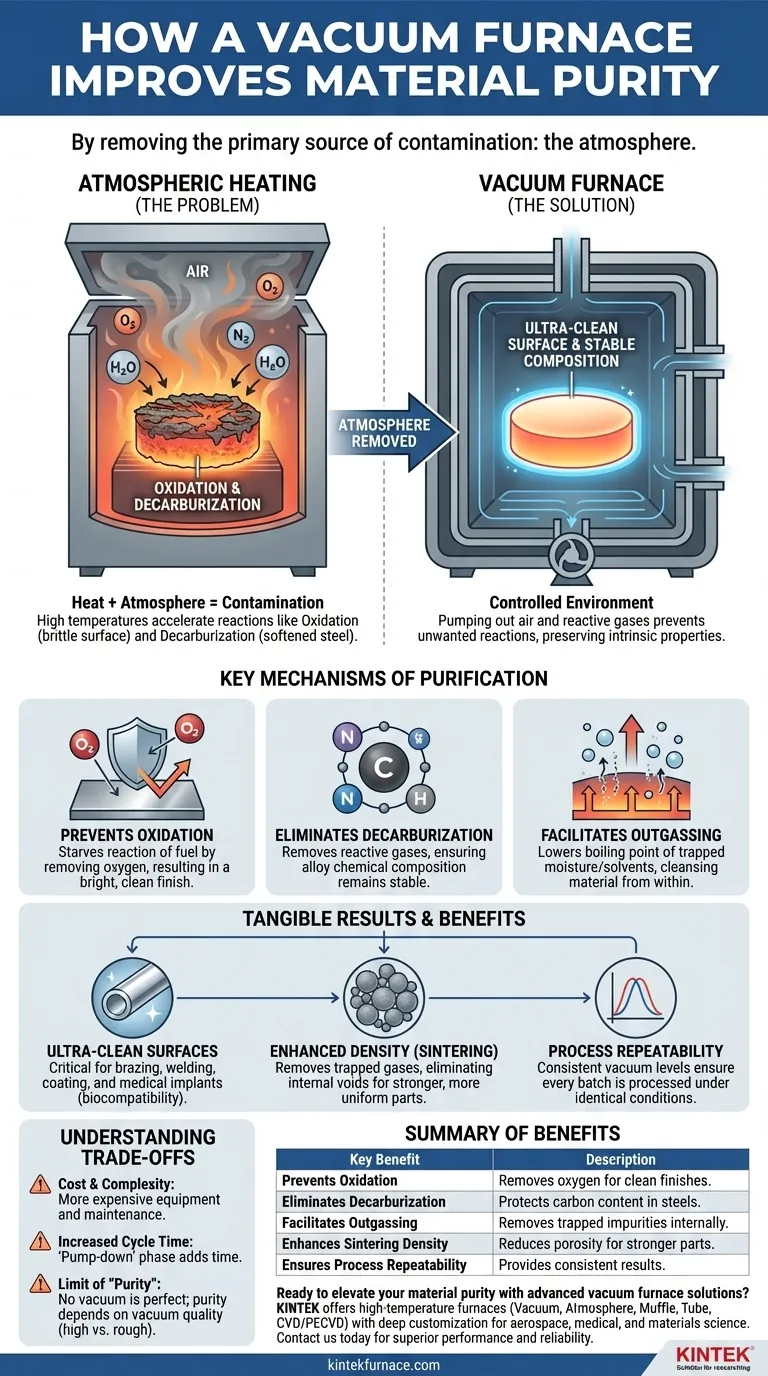

Im Kern verbessert ein Vakuumofen die Materialreinheit, indem er die Hauptquelle der Kontamination – die Atmosphäre – physikalisch entfernt. Durch das Abpumpen von Luft, Feuchtigkeit und anderen reaktiven Gasen vor dem Erhitzen erzeugt der Ofen eine kontrollierte Umgebung, in der unerwünschte chemische Reaktionen, wie Oxidation, einfach nicht stattfinden können. Dies stellt sicher, dass die intrinsischen Eigenschaften des Materials erhalten bleiben oder verbessert werden und nicht durch seine Umgebung beeinträchtigt werden.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, ein Material zu erhitzen, sondern es von einer reaktiven Umgebung zu isolieren. Hohe Temperaturen beschleunigen chemische Reaktionen dramatisch, und die Entfernung der Reaktanten – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – ist der effektivste Weg, um die Endreinheit und strukturelle Integrität des Materials zu gewährleisten.

Das Problem: Warum Hitze Verunreinigungen begünstigt

Das Erhitzen eines Materials in Anwesenheit von Luft gleicht seiner absichtlichen Aussetzung gegenüber einer Vielzahl von Verunreinigungen. Die erhöhte Temperatur wirkt als Katalysator und beschleunigt unerwünschte Reaktionen, die die Zusammensetzung und Leistung des Materials dauerhaft verändern können.

Oxidation: Die Hauptbedrohung

Oxidation ist die häufigste Reaktion, die bei der atmosphärischen Erhitzung auftritt. Bei Erwärmung reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft und bilden eine spröde, schuppige Oxidschicht auf der Oberfläche.

Eine Vakuumumgebung entzieht dieser Reaktion ihren Brennstoff. Durch die Entfernung der überwiegenden Mehrheit der Sauerstoffmoleküle aus der Kammer verhindert der Ofen effektiv die Oxidation, was zu einer hellen, sauberen Oberflächengüte führt.

Entkohlung und andere Reaktionen

Neben Sauerstoff können auch andere atmosphärische Gase Schäden verursachen. Bei bestimmten Stahllegierungen können Stickstoff und Wasserstoff mit Kohlenstoff nahe der Materialoberfläche reagieren, ein Prozess, der als Entkohlung bezeichnet wird. Dies verringert den Kohlenstoffgehalt, was den Stahl erweichen und seine Festigkeit beeinträchtigen kann.

Ein Vakuum eliminiert diese reaktiven Gase und stellt sicher, dass die chemische Zusammensetzung der Legierung von ihrem Kern bis zur Oberfläche stabil und einheitlich bleibt.

Entgasung: Entfernung eingeschlossener Verunreinigungen

Materialien selbst enthalten eingeschlossene Feuchtigkeit, Lösungsmittel und andere flüchtige Verbindungen. Ein Vakuum senkt den Siedepunkt dieser Substanzen, wodurch sie bei viel niedrigeren Temperaturen „abdampfen“ und aus dem Material abgesaugt werden.

Dieser als Entgasung bekannte Prozess reinigt das Material effektiv von innen, bevor die kritische Hochtemperaturphase überhaupt beginnt.

Die Ergebnisse einer Vakuumumgebung

Durch die Verhinderung dieser unerwünschten Reaktionen liefert ein Vakuumofen spürbare Verbesserungen im Endprodukt. Die Vorteile gehen weit über eine saubere Oberfläche hinaus.

Erreichen ultrareiner Oberflächen

Die Abwesenheit von Oxidation und anderen Oberflächenreaktionen führt zu einer außergewöhnlich sauberen Oberfläche. Dies ist entscheidend für Teile, die nachfolgende Prozesse wie Löten, Schweißen oder Beschichten erfordern, da eine reine Oberfläche eine stärkere, zuverlässigere Verbindung gewährleistet.

Bei medizinischen Implantaten ist diese Sauberkeit für die Biokompatibilität und die Verhinderung von Nebenwirkungen im Körper unerlässlich.

Verbesserung der inneren Struktur und Dichte

Bei Prozessen wie dem Sintern (Verschmelzen von Pulvermaterial durch Hitze) hilft ein Vakuum, zwischen den Partikeln eingeschlossene Gase herauszuziehen.

Das Entfernen dieser eingeschlossenen Gase beseitigt das Potenzial für innere Hohlräume oder Porosität und führt zu einem dichteren, strukturell homogeneren Endteil mit überlegenen mechanischen Eigenschaften.

Gewährleistung der Prozesswiederholbarkeit

Die Zusammensetzung der Umgebungsluft kann je nach Luftfeuchtigkeit und Wetter schwanken. Ein Vakuum hingegen ist eine hochgradig kontrollierbare und konsistente Umgebung.

Durch das Pumpen der Kammer jedes Mal auf ein spezifisches, messbares Druckniveau stellen Sie sicher, dass jede Charge unter identischen Bedingungen verarbeitet wird, was zu hochgradig wiederholbaren und vorhersagbaren Ergebnissen führt.

Die Abwägungen verstehen

Obwohl die Vakuumofentechnologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Kosten und Komplexität

Vakuumöfen sind in der Anschaffung und Wartung erheblich komplexer und teurer als herkömmliche atmosphärische Öfen. Sie erfordern robuste Vakuumpumpen, Dichtungen und Steuerungssysteme, die die Betriebskosten erhöhen.

Erhöhte Zykluszeit

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die „Pump-Down“-Phase, in der Luft aus der Kammer evakuiert wird, verlängert den gesamten Prozesszyklus. Für einige Anwendungen mit hohem Volumen kann dies ein begrenzender Faktor sein.

Die Grenze der „Reinheit“

Kein Vakuum ist perfekt; es werden immer einige Moleküle in der Kammer verbleiben. Der Grad der erreichten Reinheit hängt direkt von der Qualität des Vakuums (gemessen in Torr oder mbar) ab. Kritische Anwendungen in der Luft- und Raumfahrt oder bei Halbleitern erfordern möglicherweise ein „Hochvakuum“, was länger dauert und anspruchsvollere Geräte erfordert als ein „Groblevakuum“, das für die einfache Wärmebehandlung verwendet wird.

Anwendung auf Ihr Projekt

Ihre Wahl der thermischen Behandlung sollte vom Endziel für Ihr Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für Elektronik oder Medizinprodukte liegt: Ein Hochvakuumofen ist nicht verhandelbar. Sie benötigen wahrscheinlich ein System, das sehr niedrige Drücke ermöglicht, und profitieren möglicherweise von mehreren Pump-Down- und Rückgasfüllzyklen, um Restgase zu entfernen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenoxidation für besseres Löten oder Beschichten zu verhindern: Eine mittlere Vakuumumgebung ist oft ausreichend. Der Schlüssel liegt darin, genügend Sauerstoff zu entfernen, um eine saubere, aktive Oberfläche für die Bindung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei gesinterten Teilen liegt: Die Fähigkeit des Vakuums, die Entgasung zu erleichtern, ist Ihr Hauptvorteil. Dies stellt sicher, dass eingeschlossene Gase keine inneren Hohlräume bilden, die die endgültige Komponente schwächen.

Letztendlich ist die Verwendung eines Vakuumofens eine bewusste Entscheidung, die Umgebung eines Materials zu kontrollieren und damit seine endgültigen Eigenschaften zu steuern.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff, um Oberflächenreaktionen zu vermeiden und saubere Oberflächen zu gewährleisten. |

| Eliminiert Entkohlung | Schützt den Kohlenstoffgehalt in Stählen durch Entfernen reaktiver Gase wie Stickstoff. |

| Ermöglicht Entgasung | Entfernt eingeschlossene Verunreinigungen aus Materialien und verbessert so die innere Reinheit. |

| Verbessert die Sinterdichte | Reduziert die Porosität für stärkere, homogenere Teile. |

| Gewährleistet Prozesswiederholbarkeit | Bietet konsistente Vakuumwerte für zuverlässige Ergebnisse. |

Bereit, die Reinheit Ihrer Materialien mit fortschrittlichen Vakuumofenlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um Hochtemperaturofen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Vakuum- & Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in der Luft- und Raumfahrt, bei medizinischen Geräten oder in der Materialwissenschaft tätig sind, wir gewährleisten überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und beispiellose Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung