Kurz gesagt, die beiden Haupttypen von Vakuumbrennofen-Kühlanlagen sind luftgekühlt und wassergekühlt. Eine luftgekühlte Anlage nutzt Umgebungsluft und Ventilatoren zur Wärmeabfuhr, während eine wassergekühlte Anlage eine sekundäre Wasserquelle, typischerweise einen Kühlturm, nutzt, um dasselbe Ziel zu erreichen. Die Wahl zwischen ihnen hängt vollständig von der Infrastruktur, dem Klima und dem Betriebsbudget Ihrer Einrichtung ab.

Die Kernentscheidung betrifft nicht einfach nur Luft oder Wasser. Es ist ein strategischer Kompromiss zwischen den geringeren Anschaffungskosten und der Einfachheit eines luftgekühlten Systems gegenüber der überlegenen langfristigen Effizienz und Leistungsstabilität eines wassergekühlten Systems.

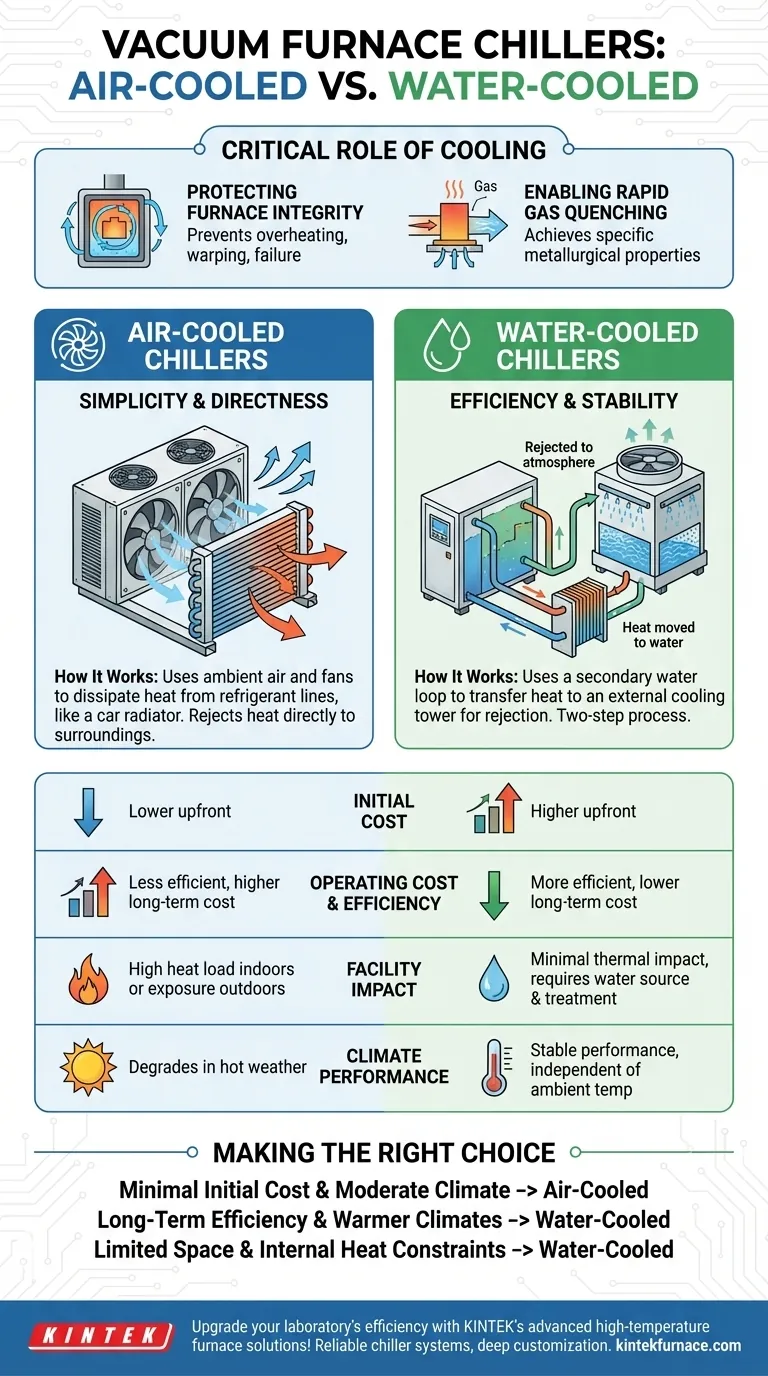

Die entscheidende Rolle der Kühlung in einem Vakuumofen

Bevor die Arten von Kühlanlagen verglichen werden, ist es wichtig zu verstehen, warum die Kühlung für einen Vakuumofen nicht verhandelbar ist. Die Kühlanlage ist kein optionales Zubehör, sondern eine geschäftskritische Komponente mit zwei Hauptaufgaben.

Schutz der Ofenintegrität

Die intensive Hitze, die im Inneren eines Vakuumofens erzeugt wird, muss eingedämmt werden. Eine Kühlanlage zirkuliert kontinuierlich Kühlmittel durch den doppelwandigen Korpus, die Tür, die Dichtungen und die Stromdurchführungen des Ofens.

Dieser Prozess verhindert eine Überhitzung, Verformung oder einen Ausfall der Ofenstruktur und gewährleistet so die Betriebssicherheit und Langlebigkeit. Ohne ständige Kühlung würde sich der Ofen selbst zerstören.

Ermöglichung eines schnellen Gasabschreckens

Viele Wärmebehandlungsprozesse erfordern eine schnelle Abkühlung – oder „Abschreckung“ – des Werkstücks, um spezifische metallurgische Eigenschaften zu erzielen.

Dies geschieht durch das Fluten der heißen Zone mit einem Inertgas wie Stickstoff oder Argon. Dieses Gas nimmt Wärme vom Werkstück auf und wird dann durch einen Wärmetauscher zirkuliert, der von der Kühlanlage gekühlt wird. Dies ermöglicht eine präzise, reproduzierbare Kontrolle über die endgültigen Materialeigenschaften.

Ein genauerer Blick auf jeden Kühlanlagentyp

Der grundlegende Unterschied zwischen den beiden Kühlanlagentypen liegt darin, wie sie die von ihnen aus dem Ofen entfernte Wärme abführen.

Luftgekühlte Kühlanlagen: Einfachheit und Direktheit

Eine luftgekühlte Anlage funktioniert ähnlich wie der Kühler in Ihrem Auto. Sie verwendet eine Reihe von Rohrschlangen und Hochleistungslüftern, um Umgebungsluft über die Kältemittelleitungen zu blasen und die Wärme direkt an die umgebende Atmosphäre abzugeben.

Diese Systeme sind in sich geschlossen und sind oft einfacher und kostengünstiger in der Erstinstallation. Sie benötigen keine zusätzlichen Wasserquellen oder Kühltürme.

Wassergekühlte Kühlanlagen: Effizienz und Stabilität

Eine wassergekühlte Anlage verwendet einen sekundären Wasserkreislauf zur Wärmeabfuhr. Die Wärme aus dem Kältemittel wird auf dieses Wasser übertragen, welches dann zu einem externen Kühlturm gepumpt wird, wo die Wärme schließlich an die Atmosphäre abgegeben wird.

Dieser zweistufige Prozess macht das System komplexer, aber auch deutlich effizienter und stabiler, da seine Leistung nicht direkt von der Umgebungstemperatur abhängt.

Die Abwägungen verstehen

Die Wahl der richtigen Kühlanlage erfordert eine sorgfältige Analyse der Kosten, der Anlagenbeschränkungen und des Klimas.

Anschaffungskosten vs. Betriebskosten

Eine luftgekühlte Anlage hat typischerweise geringere Anschaffungs- und Installationskosten.

Eine wassergekühlte Anlage ist jedoch energieeffizienter. Bei größeren Öfen oder Dauerbetrieb können die niedrigeren Stromkosten zu erheblichen langfristigen Einsparungen führen, die die höheren Anfangsinvestitionen übersteigen.

Anlagen- und Umweltauswirkungen

Luftgekühlte Anlagen geben, wenn sie im Innenbereich installiert sind, eine große Wärmemenge an die Anlage ab, was eine hohe Belastung für die HLK-Anlage Ihres Gebäudes darstellt. Die Außeninstallation vermeidet dies, setzt das Gerät jedoch den Elementen aus.

Wassergekühlte Systeme leiten die Wärme über den Kühlturm nach außen ab und haben somit nur minimale thermische Auswirkungen auf die Anlage. Sie erfordern jedoch eine konstante Wasserversorgung und chemische Wasserbehandlung, um Ablagerungen, Korrosion und biologisches Wachstum zu verhindern.

Klimatische Überlegungen

Die Effizienz einer luftgekühlten Anlage verschlechtert sich, wenn die Umgebungstemperatur steigt. In heißen Klimazonen kann es an den heißesten Tagen schwierig sein, eine ausreichende Kühlung zu gewährleisten.

Die Leistung einer wassergekühlten Anlage ist wesentlich stabiler und weitgehend unabhängig von täglichen Temperaturschwankungen, was sie zu einer zuverlässigeren Wahl in wärmeren Regionen macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihren spezifischen betrieblichen Prioritäten und Einschränkungen geleitet sein.

- Wenn Ihr Hauptaugenmerk auf minimalen Anfangsinvestitionen und einfacher Installation liegt: Eine luftgekühlte Anlage ist oft der direkteste Weg, vorausgesetzt, Sie können die abgeführte Wärme bewältigen und Ihr Klima ist gemäßigt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Energieeffizienz und stabiler Leistung liegt: Eine wassergekühlte Anlage ist die überlegene technische Wahl, insbesondere für größere Öfen oder Betriebe in wärmeren Klimazonen.

- Wenn Ihre Anlage über begrenzten Platz verfügt oder eine hohe interne Wärmelast nicht tolerieren kann: Ein wassergekühltes System ist kompakter und exportiert die gesamte Prozesswärme effektiv nach außen, was es zur besseren Lösung macht.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie eine Kühlstrategie auswählen, die sowohl die Zuverlässigkeit Ihres Vakuumofens als auch die Effizienz Ihres Gesamtbetriebs gewährleistet.

Zusammenfassungstabelle:

| Kühlagertyp | Kühlungsmethode | Wesentliche Vorteile | Wesentliche Nachteile |

|---|---|---|---|

| Luftgekühlt | Verwendet Umgebungsluft und Ventilatoren | Geringere Anschaffungskosten, einfachere Installation | Geringere Effizienz in heißen Klimazonen, höhere Betriebskosten |

| Wassergekühlt | Verwendet sekundäre Wasserquelle und Kühlturm | Höhere Effizienz, stabile Leistung | Höhere Anschaffungskosten, erfordert Wasserbehandlung |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir diversen Laboren zuverlässige Kühlsysteme, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, zu der Muffel-, Rohrbänder-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, wird durch starke Fähigkeiten zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie sich nicht von Kühlproblemen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Ofens steigern und langfristige Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen