Die Hauptvorteile eines Vakuumlötofens liegen in seiner Fähigkeit, außergewöhnlich saubere, feste und flussmittelfreie Verbindungen zu erzeugen, indem Oxidation in einer kontrollierten Atmosphäre verhindert wird. Dieser Prozess bietet eine überlegene Temperaturhomogenität, minimiert Materialspannungen und ermöglicht das Verbinden unterschiedlicher und komplexer Materialien, was ihn zu einer hochpräzisen und effizienten Fertigungsmethode macht.

Ein Vakuumlötbogen ist nicht nur ein Werkzeug zum Verbinden von Teilen; es ist eine kontrollierte Umgebung, die entwickelt wurde, um die Integrität Ihrer Materialien zu schützen. Sein Hauptvorteil liegt in der Entfernung von atmosphärischen Verunreinigungen, was metallurgische Bindungen höchstmöglicher Qualität und Reinheit ermöglicht.

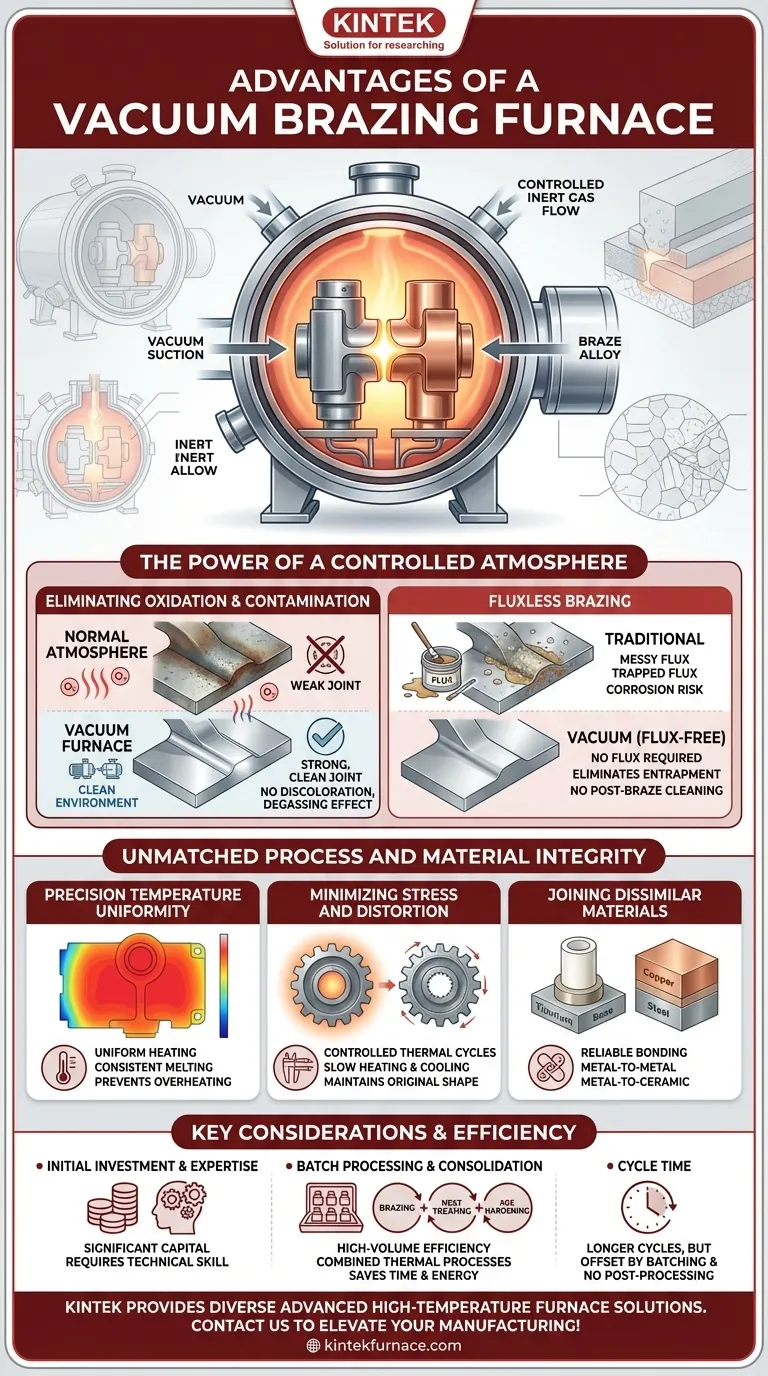

Die Kraft einer kontrollierten Atmosphäre

Das definierende Merkmal eines Vakuumentlüfters ist die Umgebung, die er schafft. Durch die Entfernung von Luft und anderen Gasen verändert er die Bedingungen, unter denen Materialien verbunden werden, grundlegend, was zu überlegenen Ergebnissen führt.

Eliminierung von Oxidation und Kontamination

In einer normalen Atmosphäre führt das Erhitzen von Metallen zur Oxidation, wodurch eine Schicht entsteht, die die Lötstelle schwächt. Ein Vakuumlötbogen entfernt den Sauerstoff und verhindert dies.

Dies führt zu hellen, glänzenden und sauberen Verbindungen direkt aus dem Ofen, ohne Verfärbungen. Das Vakuum hat auch einen Entgasungseffekt, indem es eingeschlossene Gase aus den Grundwerkstoffen zieht, was die endgültige Härte und Qualität der Verbindung weiter verbessert.

Der Vorteil des flussmittelfreien Lötens

Herkömmliches Löten erfordert oft ein chemisches Flussmittel, um die Oberflächen zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann sich in der Verbindung festsetzen und einen potenziellen Schwachpunkt oder Korrosionspunkt darstellen.

Da die Umgebung eines Vakuumlötöfens von Natur aus sauber ist, ist kein Flussmittel erforderlich. Dies eliminiert vollständig das Risiko des Einschlusses von Flussmittel und die Notwendigkeit kostspieliger und zeitaufwändiger Reinigungsarbeiten nach dem Löten.

Unübertroffene Prozess- und Materialintegrität

Über die Schaffung einer sauberen Umgebung hinaus bietet ein Vakuumlötbogen ein unvergleichliches Maß an Kontrolle über den gesamten thermischen Prozess, wodurch die zu verbindenden Komponenten geschützt werden.

Präzise Temperaturhomogenität

Der Ofen stellt sicher, dass die Wärme gleichmäßig über die gesamte Baugruppe aufgebracht wird. Diese gleichmäßige Temperatur ist entscheidend, wenn große Teile oder Materialien mit unterschiedlichen Wärmeausdehnungsraten verbunden werden.

Eine präzise Steuerung verhindert eine lokale Überhitzung und stellt sicher, dass sich die Lötlegierung gleichmäßig verflüssigt und fließt, wodurch eine vollständige und zuverlässige Verbindung in der gesamten Verbindung entsteht.

Minimierung von Spannungen und Verformungen

Die Teile werden sehr spezifischen und oft langsamen Heiz- und Abkühlraten ausgesetzt. Dieser kontrollierte thermische Zyklus minimiert Restspannungen und Verformungen in der endgültigen Baugruppe.

Die Beibehaltung der ursprünglichen Form und strukturellen Integrität des Materials ist ein erheblicher Vorteil, insbesondere bei hochpräzisen Komponenten, die in der Luft- und Raumfahrt oder in medizinischen Anwendungen eingesetzt werden. Einige Öfen bieten auch Optionen zur schnellen Abkühlung (Abschrecken) mit Inertgas für spezifische metallurgische Anforderungen.

Verbinden unterschiedlicher und komplexer Materialien

Die hochkontrollierte Natur des Vakuumlötens macht es zu einer der wenigen Methoden, die in der Lage sind, unterschiedliche Materialien zuverlässig zu verbinden.

Dazu gehört das Verbinden verschiedener Metalle miteinander (wie Kupfer mit Stahl) oder sogar das Verbinden von Metallen mit Nichtmetallen wie Keramiken, was für fortschrittliche elektronische und strukturelle Komponenten unerlässlich ist.

Verständnis der Schlüsselüberlegungen

Obwohl die Vorteile erheblich sind, ist ein Vakuumlötbogen ein spezialisiertes Gerät. Das Verständnis seines betrieblichen Kontexts ist entscheidend für eine objektive Entscheidung.

Anfangsinvestition und Fachwissen

Vakuumentlüfter stellen im Vergleich zu anderen Lötverfahren wie Fackellöten oder Induktionslöten eine erhebliche Kapitalinvestition dar.

Darüber hinaus erfordert die Entwicklung eines optimalen thermischen Zyklus und der Betrieb der Ausrüstung ein höheres Maß an technischem Fachwissen, um Vakuumwerte, Temperaturen und Aufheizraten effektiv zu steuern.

Überlegungen zur Zykluszeit

Die langsamen, kontrollierten Heiz- und Abkühlzyklen, die Spannungen reduzieren, können auch zu längeren Gesamtprozesszeiten im Vergleich zu schnelleren, lokalisierteren Heizmethoden führen.

Dies wird jedoch oft durch die Möglichkeit, große Chargen von Teilen gleichzeitig zu bearbeiten, und durch den Wegfall von Nachbearbeitungsschritten wie der Reinigung ausgeglichen. Für die Massenproduktion kann diese Stapelverarbeitung äußerst effizient sein.

Prozesskonsolidierung

Ein wesentlicher Effizienzgewinn ergibt sich aus der Möglichkeit, mehrere thermische Prozesse in einem Durchgang durchzuführen. Vorgänge wie Löten, Wärmebehandlung und Alterungshärtung können oft in einem einzigen Ofenzyklus kombiniert werden.

Diese Konsolidierung spart erhebliche Mengen an Zeit, Energie und Materialhandling und optimiert den gesamten Fertigungsablauf.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Verbindungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Qualität, Materialien und Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf höchster Verbindungsqualität und -reinheit liegt: Vakuumlöten ist die definitive Wahl für die Herstellung von flussmittelfreien, starken und sauberen Verbindungen für kritische Anwendungen wie Luft- und Raumfahrt, Medizin oder Hochvakuumsysteme.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Die präzise thermische Steuerung und die inerte Umgebung machen das Vakuumlöten ideal für Baugruppen, die Keramiken, Titan, Edelstahl und andere fortschrittliche Legierungen umfassen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Produktion liegt: Die Fähigkeit, große Chargen durchzuführen, Wärmebehandlungsschritte zu konsolidieren und die Nachbehandlung nach dem Löten zu eliminieren, macht diesen Prozess im großen Maßstab äußerst kosteneffizient und effizient.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich feststellen, ob die Präzision und Qualität des Vakuumlötens mit Ihren Ingenieur- und Fertigungszielen übereinstimmen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Saubere, flussmittelfreie Verbindungen | Verhindert Oxidation und Kontamination, wodurch der Bedarf an Flussmittel und Nachreinigung entfällt. |

| Überlegene Temperaturhomogenität | Gewährleistet gleichmäßige Erwärmung für konsistente Verbindung und reduzierte Spannung. |

| Verbinden unterschiedlicher Materialien | Ermöglicht zuverlässiges Verbinden verschiedener Metalle und Nichtmetalle wie Keramiken. |

| Minimierte Spannungen und Verformungen | Kontrollierte thermische Zyklen reduzieren Restspannungen und erhalten die Teileintegrität. |

| Prozesskonsolidierung | Kombiniert Löten, Wärmebehandlung und Alterungshärtung in einem Zyklus zur Effizienzsteigerung. |

Bereit, Ihre Fertigung mit präzisem Vakuumlöten zu verbessern? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrensäulen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlötöfen saubere, starke Verbindungen liefern und Ihre Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte