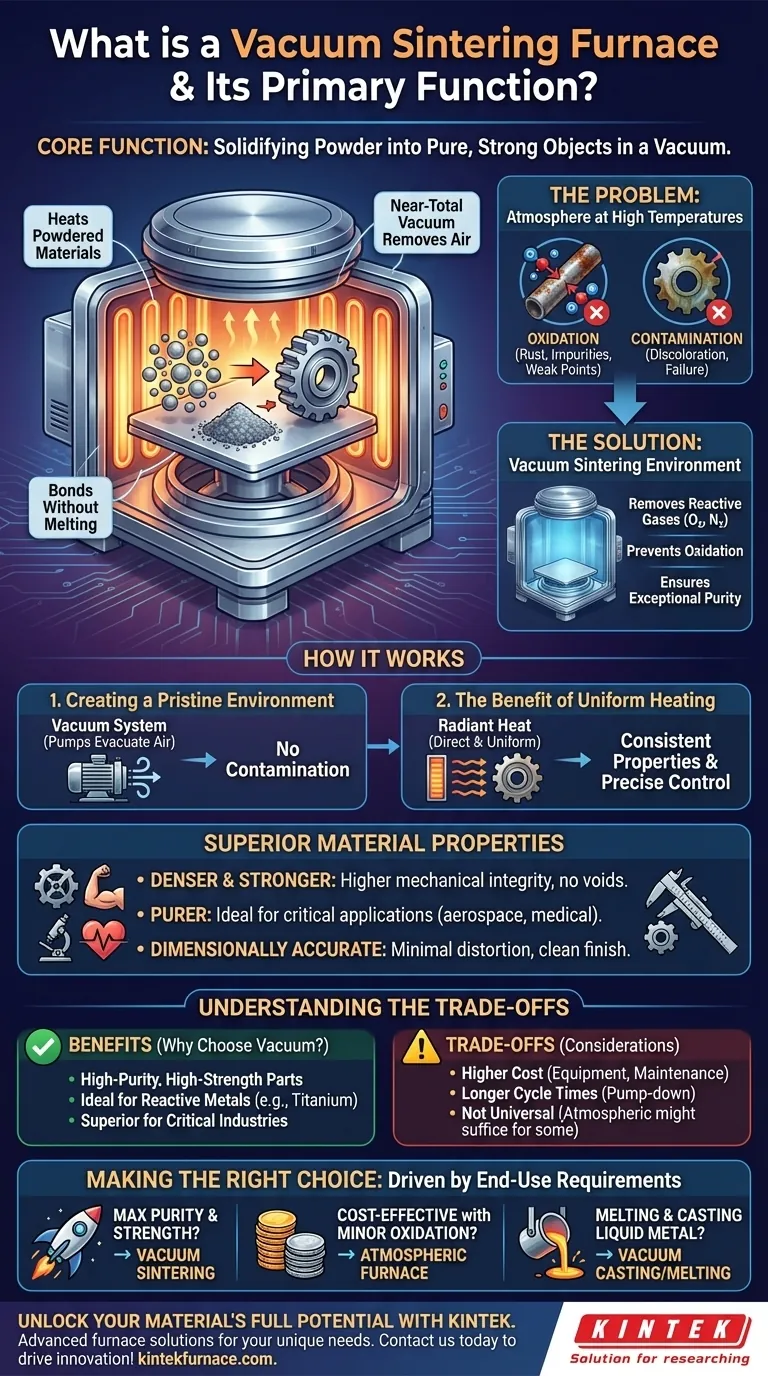

Im Wesentlichen ist ein Vakuumsinterschmelzofen ein spezialisierter Industrieofen, der pulverförmige Materialien erhitzt, um sie ohne Schmelzen zu einem festen, dichten Objekt zu verbinden. Seine Hauptfunktion besteht darin, diesen Prozess in einem nahezu vollständigen Vakuum durchzuführen, wodurch Luft und andere reaktive Gase entfernt werden, um eine Oxidation oder Kontamination des Materials zu verhindern und so sicherzustellen, dass das Endprodukt außergewöhnlich rein und fest ist.

Die grundlegende Herausforderung bei der Hochtemperaturfertigung besteht darin, dass Luft, die normalerweise harmlos ist, hochreaktiv wird und die verarbeiteten Materialien korrumpiert. Ein Vakuumsinterschmelzofen löst dieses Problem, indem er die Atmosphäre vollständig entfernt und eine makellose Umgebung schafft, um Materialien mit Eigenschaften zu schmieden, die mit herkömmlichen Methoden nicht erreichbar sind.

Das Kernproblem: Warum die Atmosphäre bei der Hochtemperaturverarbeitung wichtig ist

Um den Wert eines Vakuumofens zu verstehen, muss man zunächst das Problem verstehen, das er löst. Bei hohen Temperaturen sind der Sauerstoff und der Stickstoff in der Luft, die wir atmen, nicht mehr inert; sie reagieren aggressiv mit den meisten Materialien.

Die Gefahr der Oxidation und Kontamination

Wenn ein Material in Gegenwart von Luft erhitzt wird, findet eine Oxidation statt. Dies ist dieselbe chemische Reaktion wie beim Rosten von Eisen, tritt jedoch bei Sintertemperaturen fast augenblicklich auf.

Diese Reaktion führt Verunreinigungen ein, erzeugt Schwachstellen in der Struktur des Materials und kann zu Verfärbungen oder zum völligen Versagen der Endkomponente führen. Eine Vakuumumgebung entfernt diese reaktiven Gase physisch.

Verständnis des Sinterprozesses

Das Sintern ist ein thermischer Prozess zur Verdichtung und Formung einer festen Masse aus Pulver, ohne es bis zum Schmelzpunkt zu erhitzen.

Stellen Sie sich vor, Sie drücken eine Handvoll Sand zusammen – er bleibt locker. Wenn Sie ihn jedoch auf eine Temperatur knapp unter seinen Schmelzpunkt erhitzen, beginnen die einzelnen Körner an ihren Kontaktstellen zu verschmelzen. Das Sintern wendet dieses Prinzip auf Materialien wie Metallpulver, Keramiken und Verbundwerkstoffe an, um dichte, feste Teile herzustellen.

Wie ein Vakuumofen überlegenes Sintern ermöglicht

Ein Vakuumsinterschmelzofen ist speziell dafür konstruiert, die beiden kritischsten Variablen in diesem Prozess zu steuern: die Atmosphäre und die Temperatur.

Schaffung einer makellosen Umgebung

Das bestimmende Merkmal des Ofens ist sein Vakuumsystem. Bevor das Erhitzen beginnt, entfernen leistungsstarke Pumpen die Luft aus der versiegelten Kammer. Diese Evakuierung verhindert Oxidation und Kontamination durch atmosphärische Gase, was für reaktive Metalle wie Titan oder Wolfram und für Anwendungen, die höchste Reinheit erfordern, von entscheidender Bedeutung ist.

Der Vorteil der gleichmäßigen Erwärmung

Ein Vakuum ist auch ein ausgezeichneter Wärmeisolator. Diese Eigenschaft ermöglicht es den Heizelementen des Ofens, die Wärme ohne Beeinträchtigung durch Luftströmungen direkt und gleichmäßig auf das Teil auszustrahlen. Das Ergebnis ist eine außerordentlich präzise und stabile Temperaturkontrolle, die für die Erzielung konsistenter Materialeigenschaften im gesamten Bauteil entscheidend ist.

Das Ergebnis: Überlegene Materialeigenschaften

Durch die Eliminierung unerwünschter chemischer Reaktionen und die Gewährleistung einer gleichmäßigen Erwärmung erzeugt das Vakuumsintern Teile, die:

- Dichter und fester: Ohne Hohlräume oder Verunreinigungen durch eingeschlossene Gase weist das Endteil eine höhere mechanische Festigkeit und Integrität auf.

- Reiner: Der Prozess ist ideal für die Herstellung von medizinischen Implantaten, Luft- und Raumfahrtkomponenten und Elektronik, bei denen die Materialreinheit nicht verhandelbar ist.

- Maßhaltig: Die kontrollierte Umgebung führt zu minimaler Verformung und einer hellen, sauberen Oberfläche, was oft die Notwendigkeit einer Nachbearbeitung reduziert.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist ein Vakuumsinterschmelzofen nicht immer die notwendige Wahl. Seine Vorteile gehen mit deutlichen Kompromissen einher.

Die Kosten der Reinheit

Vakuumöfen sind erheblich komplexer und teurer als ihre atmosphärischen Gegenstücke. Die Notwendigkeit robuster Vakuumkammern, Hochleistungspumpen und hochentwickelter Steuerungssysteme treibt sowohl die Anfangsinvestition als auch die laufenden Wartungskosten in die Höhe.

Längere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die „Pump-Down“-Phase, in der die Luft aus der Kammer entfernt wird, bevor mit dem Erhitzen begonnen werden kann, verlängert den gesamten Prozesszyklus erheblich im Vergleich zu einem einfachen atmosphärischen Ofen.

Keine universelle Lösung

Für viele Materialien und Anwendungen, bei denen eine leichte Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, sind der Aufwand und die Komplexität eines Vakuumofens übertrieben. Einfachere Öfen, die eine Schutzgasatmosphäre (wie Argon oder Stickstoff) verwenden, können oft eine ausreichende, kostengünstigere Lösung bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumsinterschmelzofens sollte von den Anforderungen des Endzwecks der Komponente bestimmt werden, die Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, hochfester Teile aus Pulvern liegt (z. B. Hartmetallwerkzeuge, medizinische Implantate, Titan in Luft- und Raumfahrtqualität): Das Vakuumsintern ist die definitive Wahl, um Kontaminationen zu verhindern und maximale Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Materialien liegt, bei denen eine gewisse Oberflächenoxidation akzeptabel ist (z. B. bestimmte Stahlteile): Ein atmosphärischer Ofen oder ein einfacherer Schutzgasofen ist wahrscheinlich die praktischere und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Gießen von flüssigem Metall in eine Form liegt: Sie benötigen einen Vakuumgieß- oder Schmelzofen, der ein anderes Werkzeug ist, das für die Verarbeitung in der flüssigen Phase und nicht für das Sintern im festen Zustand entwickelt wurde.

Letztendlich ist die Beherrschung der atmosphärischen Umgebung der Schlüssel zur Erschließung des vollen Potenzials fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Erhitzt pulverförmige Materialien im Vakuum, um sie ohne Schmelzen zu festen, dichten Objekten zu verbinden und so Oxidation und Kontamination zu verhindern. |

| Hauptvorteile | Erzeugt hochreine, feste und maßhaltige Teile; ideal für reaktive Metalle und kritische Anwendungen. |

| Häufige Anwendungen | Wird in der Luft- und Raumfahrt, bei medizinischen Implantaten, in der Elektronik und bei der Herstellung von Hartmetallwerkzeugen eingesetzt. |

| Abwägungen | Höhere Kosten und längere Zykluszeiten im Vergleich zu atmosphärischen Öfen; am besten für reinheitskritische Anforderungen geeignet. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK

Haben Sie Probleme mit Oxidation oder Kontamination bei Ihren Hochtemperaturprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir eine vielfältige Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre experimentellen Anforderungen und liefert überlegene Reinheit, Festigkeit und Effizienz für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinterschmelzöfen Ihre Materialherausforderungen lösen und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen