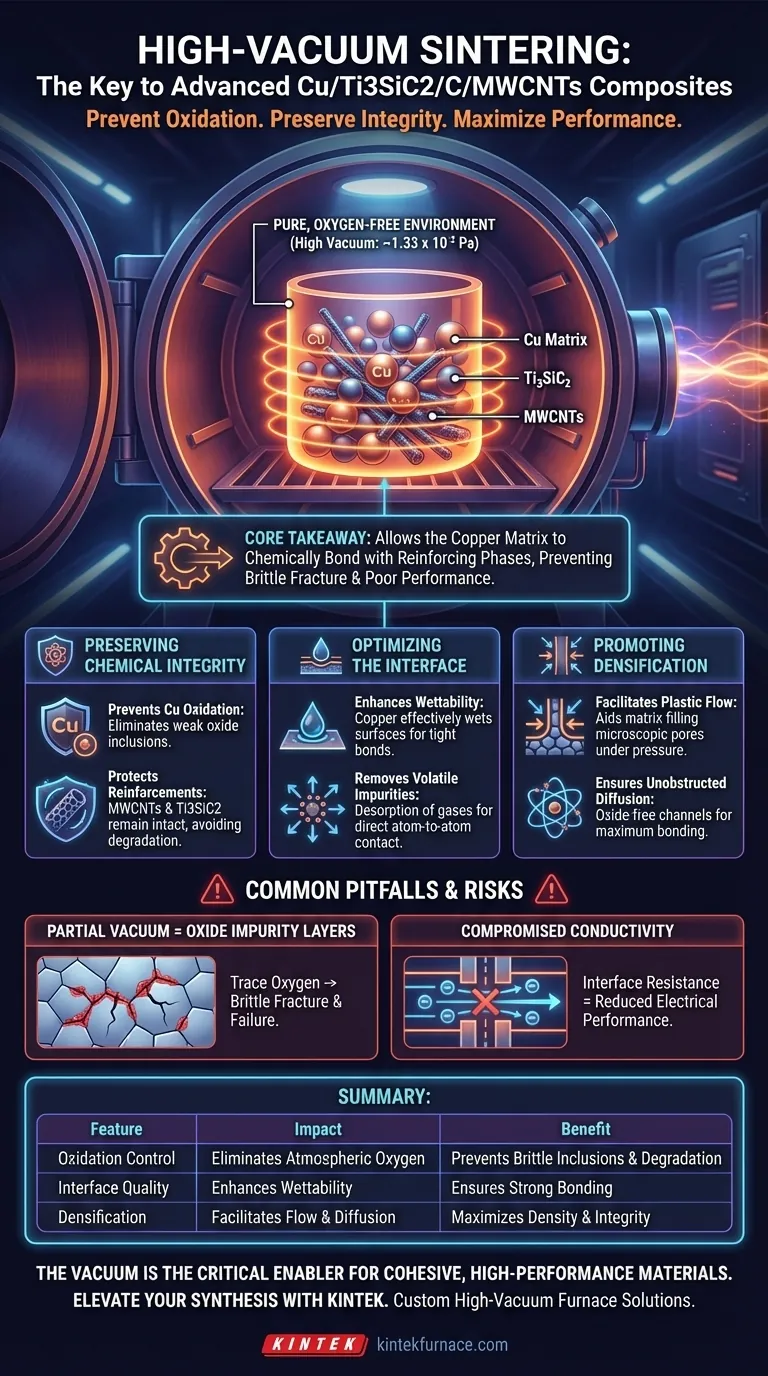

Eine Hochvakuumumgebung ist zwingend erforderlich für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen, um die zerstörerische Oxidation der Bestandteile des Materials während der Hochtemperaturverarbeitung zu verhindern. Durch die Eliminierung von Luftsauerstoff bewahrt das Vakuum die chemische Integrität der Kupfermatrix und schützt die kohlenstoffbasierten Verstärkungen vor Degradation, wodurch sichergestellt wird, dass das Endmaterial dicht, stark und leitfähig ist.

Kernbotschaft Die grundlegende Rolle des Vakuums besteht darin, eine reine, sauerstofffreie Umgebung aufrechtzuerhalten, die es der Kupfermatrix ermöglicht, chemisch mit den Verstärkungsphasen (Ti3SiC2 und MWCNTs) zu binden. Ohne ein Hochvakuum bilden sich Oxidbarrieren, die die Haftung verhindern und zu spröden Brüchen und schlechter mechanischer Leistung führen.

Erhaltung der chemischen Integrität

Verhinderung von Matrixoxidation

Bei den hohen Temperaturen, die für das Sintern erforderlich sind (oft um 950 °C), ist Kupfer sehr anfällig für Oxidation.

Wenn Luftsauerstoff vorhanden ist, bildet die Kupfermatrix Oxid-Einschlüsse. Diese Einschlüsse schwächen die Struktur des Metalls und stören die Kontinuität, die sowohl für die mechanische Festigkeit als auch für die elektrische Leitfähigkeit erforderlich ist.

Schutz der Verstärkungsphasen

Die verstärkenden Elemente, insbesondere Ti3SiC2 und mehrwandige Kohlenstoffnanoröhren (MWCNTs), sind empfindlich gegenüber oxidierenden Umgebungen.

In Gegenwart von Sauerstoff können MWCNTs vorzeitig abgebaut werden oder "verbrennen" und ihre einzigartigen verstärkenden Eigenschaften verlieren. Eine Hochvakuumumgebung schützt diese Komponenten und stellt sicher, dass sie intakt bleiben, um den Verbundwerkstoff zu verstärken.

Optimierung der Schnittstelle

Verbesserung der Benetzbarkeit

Damit ein Verbundwerkstoff stark ist, muss die Metallmatrix die Oberfläche der verstärkenden Partikel "benetzen" oder sich darauf ausbreiten.

Oxidschichten wirken als Barriere für diesen Prozess. Durch die Verhinderung von Oberflächenoxidation stellt das Vakuum sicher, dass die flüssige Kupferphase die verstärkenden Phasen effektiv benetzen kann, was zu einer engen, kohäsiven Bindung führt.

Entfernung flüchtiger Verunreinigungen

Rohpulver enthalten oft adsorbierte Gase und flüchtige Verunreinigungen, die die Verdichtung behindern können.

Die Vakuumumgebung fördert aktiv die Desorption und Entfernung dieser Gase. Diese "Reinigung" der Pulveroberflächen ebnet den Weg für direkten Atom-zu-Atom-Kontakt zwischen dem Kupfer und den Verstärkungen.

Förderung der Verdichtung

Erleichterung des plastischen Fließens

Das Sintern beinhaltet oft die gleichzeitige Anwendung von Wärme und mechanischem Druck (z. B. 27,7 MPa).

Die Vakuumumgebung unterstützt diesen Prozess, indem sie es den Kupferpartikeln ermöglicht, sich plastisch zu verformen und leichter zu fließen. Dies hilft der Matrix, die mikroskopischen Poren zwischen den harten Verstärkungspartikeln zu füllen, wodurch die endgültige Dichte des Verbundwerkstoffs erheblich erhöht wird.

Sicherstellung ungehinderter Diffusion

Die Festkörperdiffusion ist der Mechanismus, der die Materialien auf atomarer Ebene miteinander verbindet.

Ein Hochvakuum stellt sicher, dass keine Oxidschichten diese elementaren Diffusionskanäle blockieren. Dies führt zu einer sauberen Kontaktfläche, maximiert die Bindungsfestigkeit und reduziert den thermischen/elektrischen Widerstand an der Grenzfläche.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko eines Teilvakuums

Die bloße Druckreduzierung ist oft nicht ausreichend; ein Hochvakuum (oft um $1,33 \times 10^{-2}$ Pa) ist entscheidend.

Wenn das Vakuumlevel unzureichend ist, kann Spuren von Sauerstoff immer noch mit aktiven Elementen reagieren. Dies führt zur Bildung von "Oxidverunreinigungsschichten" an Korngrenzen, die als Rissinitiationspunkte wirken und dazu führen, dass das Material unter Belastung durch spröden Bruch versagt.

Beeinträchtigung der Leitfähigkeit

Obwohl die mechanische Festigkeit oft im Vordergrund steht, sind die elektrischen Eigenschaften von Kupferverbundwerkstoffen gleichermaßen von der Vakuumverarbeitung abhängig.

Oxidation an der Grenzfläche erzeugt Widerstand. Wenn kein Hochvakuum aufrechterhalten wird, entsteht ein Verbundwerkstoff mit deutlich geringerer elektrischer Leitfähigkeit (IACS), was die Vorteile der Verwendung einer Kupfermatrix zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen der gewünschten Eigenschaften in Cu/Ti3SiC2/C/MWCNTs-Kompositen hängt von einer strengen Kontrolle der Sinteratmosphäre ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass das Vakuumlevel ausreicht, um Oxidschichten an Korngrenzen zu verhindern, da diese die Hauptursache für spröde Brüche sind.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Hochvakuumverarbeitung, um saubere, oxidfreie Grenzflächen zu gewährleisten, die die Elektronenstreuung und den Widerstand minimieren.

Letztendlich ist das Vakuum nicht nur eine Verarbeitungsbedingung; es ist der entscheidende Ermöglicher, der es der Kupfermatrix und den Verstärkungen ermöglicht, als ein einziges, kohäsives Material zu wirken.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum | Vorteil für Verbundwerkstoff |

|---|---|---|

| Oxidationskontrolle | Eliminiert Luftsauerstoff | Verhindert spröde Oxid-Einschlüsse und Matrixabbau |

| Schnittstellenqualität | Verbessert Benetzbarkeit und Reinigung | Gewährleistet starke Bindung zwischen Cu und MWCNTs |

| Verdichtung | Erleichtert plastisches Fließen & Diffusion | Maximiert Enddichte und strukturelle Integrität |

| Verstärkungen | Schützt Ti3SiC2 und MWCNTs | Erhält mechanische Festigkeit und Leitfähigkeit |

| Verunreinigungsentfernung | Desorption von adsorbierten Gasen | Minimiert Porosität und Grenzflächenwiderstand |

Verbessern Sie Ihre fortschrittliche Materialherstellung mit KINTEK

Das präzise Sintern komplexer Verbundwerkstoffe wie Cu/Ti3SiC2/C/MWCNTs erfordert höchste Standards bei der atmosphärischen Kontrolle. KINTEK bietet branchenführende Hochvakuumofensysteme – einschließlich Vakuum-, CVD-, Muffel- und Rotationssystemen –, die entwickelt wurden, um Oxidation zu eliminieren und die Materialverdichtung zu maximieren.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Labortemperaturofen vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Sichern Sie die mechanische Festigkeit und elektrische Leitfähigkeit Ihrer Materialien mit unserer spezialisierten thermischen Technologie.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie verbessert das Sintern unter Druck (Hot Pressing) die mechanischen Eigenschaften von Materialien? Erzielung überlegener Festigkeit und Haltbarkeit

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Wie verbessert der druckunterstützte Mechanismus in einem Vakuum-Heizpress-Ofen YAG-Keramiken? Optische Klarheit freischalten

- Was sind die Vorteile der Verwendung eines VHP-Ofens gegenüber CVD für ZnS? Steigern Sie Festigkeit und Effizienz mit Vakuum-Heißpressen

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpress-Sinterns? Entdecken Sie ihre aktive Rolle bei der Verdichtung

- Was sind die Hauptanwendungen von Vakuum-Heißpressöfen? Erzielung überlegener Materialdichte und -reinheit

- Was ist Heißpresssintern und wie verbessert das Vakuum-Heißpresssintern den Prozess? Erreichen Sie überlegene Materialdichte und -reinheit