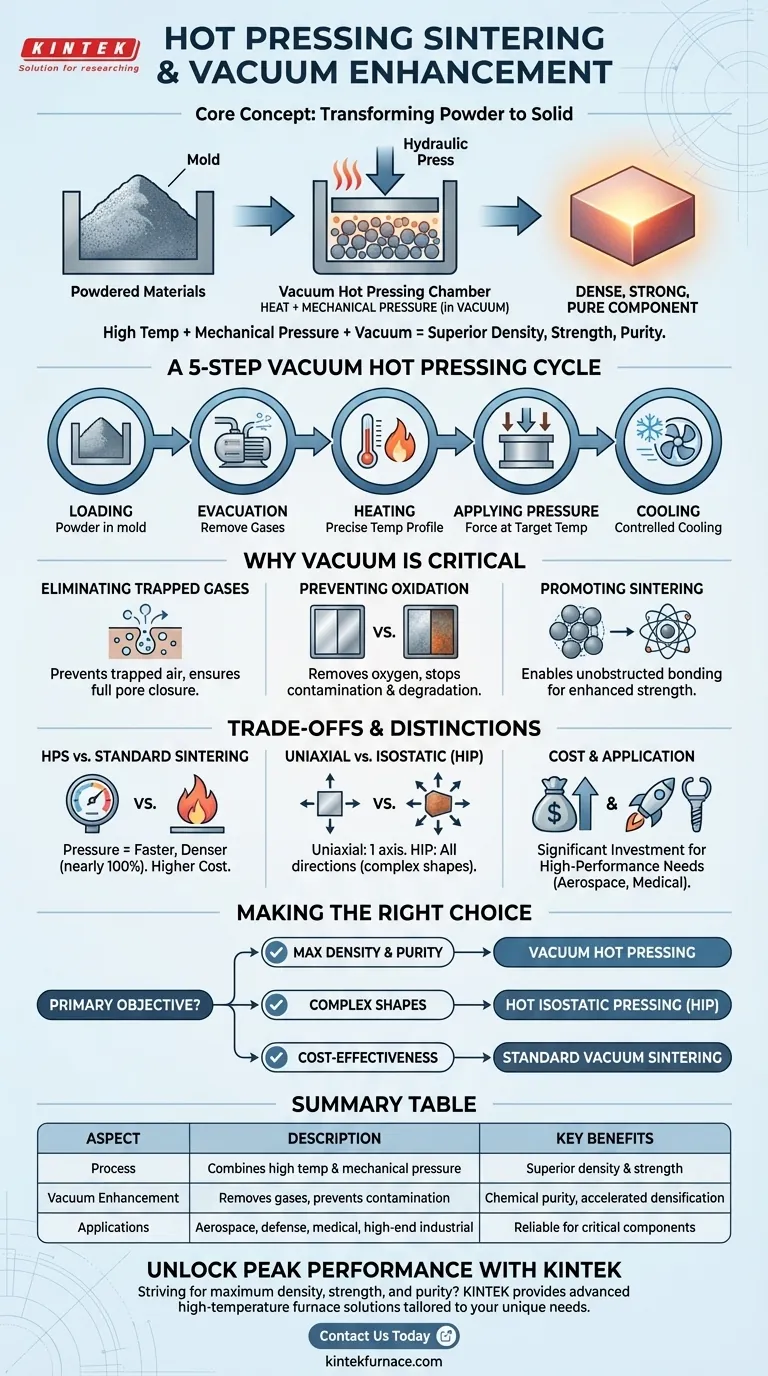

Im Grunde genommen ist das Heißpresssintern ein Fertigungsprozess, der eine Kombination aus hoher Temperatur und mechanischem Druck nutzt, um pulverförmige Materialien in einen festen, dichten Gegenstand umzuwandeln. Die Hinzufügung einer Vakuumumgebung verbessert diesen Prozess erheblich. Durch das Entfernen von Luft und anderen Gasen verhindert das Vakuum-Heißpressen chemische Kontaminationen und beseitigt Restporosität, was zu einer Endkomponente mit überlegener Dichte, Festigkeit und Reinheit führt.

Der grundlegende Vorteil des Vakuum-Heißpressens liegt in seinem Zwei-Aktions-Ansatz: Der mechanische Druck presst die Pulverpartikel physisch zusammen, um Poren zu schließen, während die Vakuumumgebung sicherstellt, dass diese Poren leer sind und unerwünschte Reaktionen verhindert werden, was die Herstellung von Materialien ermöglicht, die der theoretisch perfekten Dichte so nahe wie möglich kommen.

Die Mechanik des Heißpresssinterns

Kombination von Wärme und Druck

Das Heißpressen funktioniert durch gleichzeitige Anwendung von thermischer Energie (Wärme) und mechanischer Energie (Druck). Die Wärme verleiht den Atomen in den Pulverpartikeln genügend Mobilität, um zu diffundieren und sich mit benachbarten Partikeln zu verbinden.

Gleichzeitig zwingt der äußere Druck die Partikel zusammen und kollabiert die leeren Räume (Poren) zwischen ihnen. Diese starke Kombination beschleunigt die Verdichtung weit über das hinaus, was allein durch Wärme möglich wäre.

Ein schrittweiser Prozess

Der typische Vakuum-Heißpresszyklus ist eine sorgfältig kontrollierte Abfolge von Ereignissen, die darauf abzielen, ein bestimmtes Materialergebnis zu erzielen.

- Beladung: Das pulverförmige Material wird in eine Form eingebracht, die dann in den Ofen geladen wird.

- Evakuierung: Die Ofenkammer wird versiegelt, und leistungsstarke Pumpen erzeugen eine Hochvaku-Umgebung, die Luft und andere Gase entfernt.

- Erhitzen: Das Material wird gemäß einem präzisen Temperaturprofil erhitzt.

- Druckanwendung: Sobald die Zieltemperatur erreicht ist, übt eine hydraulische Presse für eine festgelegte Dauer Kraft auf das Material aus.

- Abkühlen: Nach der Pressphase wird die Komponente kontrolliert abgekühlt, um einen thermischen Schock zu verhindern und eine stabile Mikrostruktur zu gewährleisten.

Warum das Vakuum die entscheidende Verbesserung darstellt

Beseitigung eingeschlossener Gase

Die Hauptaufgabe des Vakuums besteht darin, die zwischen den Pulverpartikeln eingeschlossene Luft zu entfernen, bevor das Erhitzen beginnt. Wäre diese Luft vorhanden, würde sie während des Pressens in die verbleibenden Poren komprimiert werden.

Dieses eingeschlossene Gas verhindert, dass sich die Poren vollständig schließen, was zu einem weniger dichten Endprodukt mit beeinträchtigten mechanischen Eigenschaften führt.

Verhinderung von Oxidation und Kontamination

Viele Hochleistungswerkstoffe, insbesondere Metalle und bestimmte Keramiken, reagieren bei Sintertemperaturen stark mit Sauerstoff. Eine Vakuumumgebung entfernt diesen Sauerstoff.

Dies verhindert die Bildung unerwünschter Oxide und anderer Verunreinigungen, die die Festigkeit, Leitfähigkeit oder andere kritische Eigenschaften des Materials beeinträchtigen können. Das Ergebnis ist eine chemisch reinere Komponente.

Förderung von Sinterreaktionen

Durch die Schaffung einer ultrareinen, gasfreien Umgebung können die grundlegenden Sintermechanismen – wie Atomdiffusion und Korngrenzenwachstum – ungehindert ablaufen.

Dies führt zu einer effektiveren Bindung zwischen den Partikeln, was sich direkt in einer verbesserten Materialfestigkeit, Zähigkeit und Gesamtleistung niederschlägt, wie in der Analyse von Fertigteilen festgestellt wird.

Verständnis der Kompromisse und Unterschiede

Heißpressen vs. Standardsintern

Der Hauptunterschied ist der Druck. Das Standardsintern verlässt sich nur auf Wärme, um ein Pulverpressling zu verdichten, ein Prozess, der langsam sein kann und möglicherweise keine vollständige Dichte erreicht.

Das Heißpressen fügt mechanische Kraft hinzu, beschleunigt den Prozess dramatisch und ermöglicht Dichten, die nahezu 100 % des theoretischen Maximums betragen. Diese Leistung geht mit komplexeren und teureren Geräten einher.

Uniaxiales vs. Isostatisches Pressen

Das Standard-Heißpressen ist typischerweise unilateral, was bedeutet, dass der Druck entlang einer einzigen Achse ausgeübt wird (z. B. von oben nach unten).

Ein verwandter Prozess, das Heißisostatische Pressen (HIP), platziert die Komponente in einer Inertgas-Hochdruckumgebung und übt Druck gleichmäßig aus allen Richtungen aus. HIP ist ideal für komplexe Formen, aber oft ein noch komplexerer Prozess.

Kosten und Anwendung

Vakuum-Heißpressmaschinen stellen eine erhebliche Investition dar. Der Prozess ist daher für Anwendungen reserviert, bei denen die ultimative Materialleistung erforderlich ist und die Kosten gerechtfertigt sind.

Dazu gehören Komponenten für die Luft- und Raumfahrt, Verteidigung, Medizintechnik und hochrangige Industriezweige, bei denen ein Materialversagen keine Option ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verdichtungsart erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialreinheit liegt: Vakuum-Heißpressen ist die überlegene Wahl, da es interne Hohlräume aktiv entfernt und chemische Kontaminationen verhindert.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Verdichtung komplexer Formen liegt: Heißisostatisches Pressen (HIP) ist wahrscheinlich die bessere Alternative, da sein gasbasiertes Druckmedium gleichmäßig auf alle Oberflächen wirkt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger kritische Teile liegt: Das Standardsintern unter Vakuum (ohne äußeren Druck) kann bei vielen Materialien ausgezeichnete Ergebnisse erzielen und ist ein einfacherer, wirtschaftlicherer Prozess.

Letztendlich ermöglicht Ihnen das Verständnis dieser Prinzipien die Auswahl des Fertigungsweges, der am besten zu Ihren Material-, geometrischen und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Kombiniert hohe Temperatur und mechanischen Druck, um pulverförmige Materialien zu verdichten. |

| Vakuum-Verbesserung | Entfernt Gase, um Kontaminationen zu verhindern und Porosität zu beseitigen, was Dichte und Reinheit verbessert. |

| Hauptvorteile | Überlegene Dichte, verbesserte Festigkeit, chemische Reinheit und beschleunigte Verdichtung. |

| Anwendungen | Komponenten für Luft- und Raumfahrt, Verteidigung, Medizintechnik und hochrangige Industriezweige. |

Entfesseln Sie Spitzenleistung für Ihre Materialien mit KINTEK

Streben Sie nach maximaler Dichte, Festigkeit und Reinheit in Ihren Hochleistungskomponenten? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie sich nicht durch Materialbeschränkungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpresstechnologien Ihre Projekte voranbringen und zuverlässige, qualitativ hochwertige Ergebnisse für kritische Anwendungen in der Luft- und Raumfahrt, Verteidigung, Medizintechnik und darüber hinaus liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung