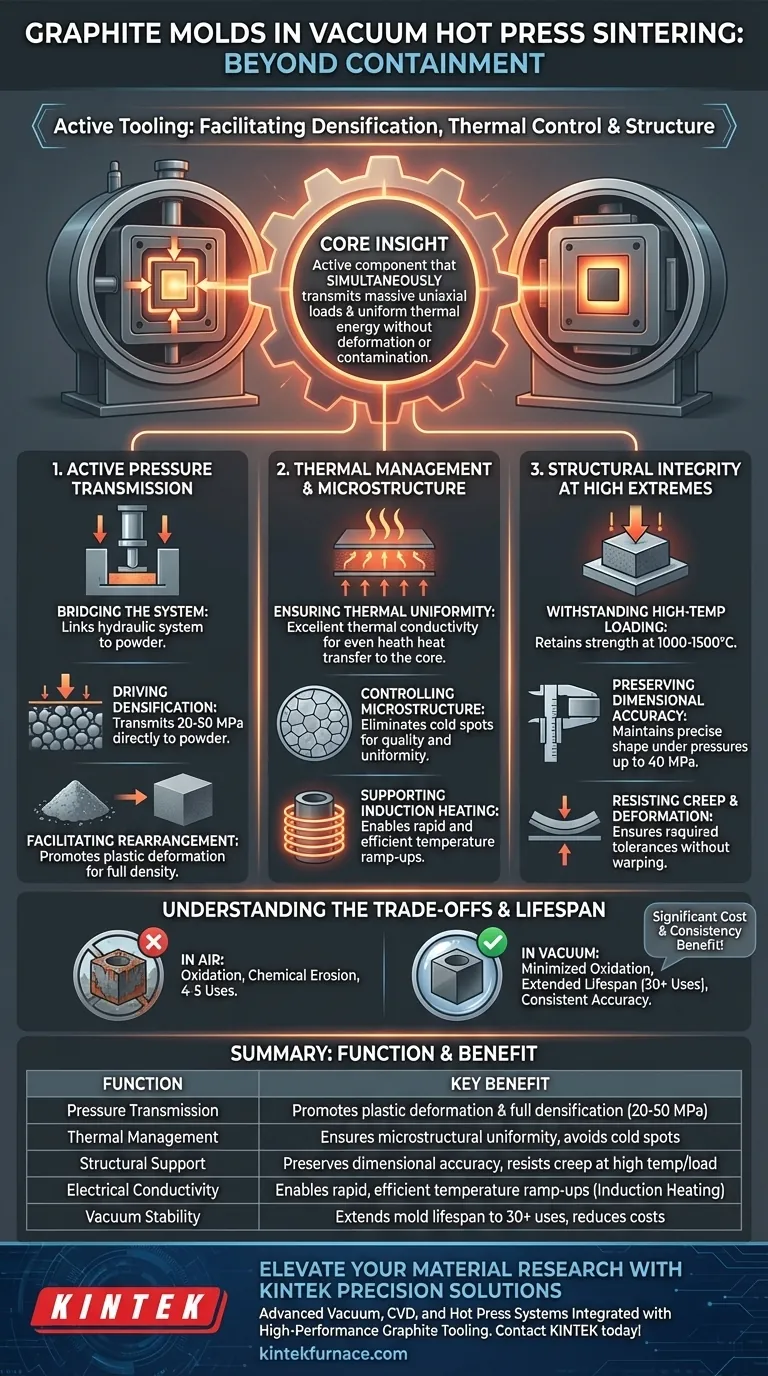

Über die Funktion als passive Aufnahmebehälter hinaus fungieren Graphitformen als kritische Prozesswerkzeuge, die aktiv die Verdichtung und die mik strukturelle Entwicklung des Materials fördern. Sie dienen als hochfestes Medium zur Übertragung des hydraulischen Drucks auf das Pulver und als Wärmeleiter zur Gewährleistung einer gleichmäßigen Erwärmung, während sie gleichzeitig unter extremen mechanischen Belastungen formstabil bleiben.

Kernbotschaft: Beim Vakuum-Heißpress-Sintern ist die Graphitform eine aktive Komponente des Werkzeugsystems. Ihr Hauptwert liegt in ihrer Fähigkeit, gleichzeitig massive uniaxialen Lasten und gleichmäßige thermische Energie zu übertragen, ohne das Werkstück zu verformen oder chemisch zu kontaminieren.

Die Rolle der aktiven Druckübertragung

Verbindung zwischen Hydrauliksystem und Pulver

Die Form hält das Material nicht einfach nur an Ort und Stelle; sie ist die physische Verbindung zwischen dem Hydrauliksystem der Maschine und der Pulverprobe.

Förderung der Verdichtung

Die Form muss erheblichen uniaxialen Druck – oft im Bereich von 20 bis 50 MPa – direkt auf das innere Pulver übertragen.

Erleichterung der Partikelumlagerung

Durch die effektive Übertragung dieser axialen Last zwingt die Form die Pulverpartikel zur Umlagerung. Dieser mechanische Druck fördert die plastische Verformung, die für die Umwandlung von losem Pulver in ein vollständig dichtes, festes Schüttgut unerlässlich ist.

Thermisches Management und Mikrostruktur

Gewährleistung thermischer Gleichmäßigkeit

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Diese Eigenschaft ermöglicht es der Form, Wärme gleichmäßig von den Heizelementen zum Kern der Pulverprobe zu leiten.

Kontrolle der Mikrostruktur

Eine gleichmäßige Wärmeübertragung ist entscheidend für die Qualität des Endprodukts. Durch die Eliminierung von Kaltstellen oder thermischen Gradienten sorgt die Graphitform für eine mikrostrukturelle Gleichmäßigkeit im gesamten gesinterten Verbundwerkstoff.

Unterstützung der Induktionserwärmung

Da Graphit elektrisch leitfähig ist, dient es auch als kritisches Medium für Induktionsheizprozesse und ermöglicht schnelle und effiziente Temperaturanstiege.

Strukturelle Integrität unter extremen Bedingungen

Widerstandsfähigkeit gegen Hochtemperatur-Belastung

Standardmaterialien erweichen oder verformen sich oft unter schweren Lasten bei hohen Temperaturen (z. B. 1000 °C bis 1500 °C). Graphit behält in diesen Umgebungen eine außergewöhnliche strukturelle Festigkeit.

Erhaltung der Maßgenauigkeit

Die Form muss die präzise Form und die Abmessungen des Verbundwerkstoffs unter Drücken von bis zu 40 MPa beibehalten.

Widerstand gegen Kriechen und Verformung

Selbst während der Erweichungsphase des Matrixmaterials widersteht die Graphitform Verformungen. Dies stellt sicher, dass das endgültig gesinterte Produkt die erforderlichen geometrischen Toleranzen ohne Verzug erreicht.

Verständnis der Kompromisse

Chemische Stabilität vs. Reaktivität

Obwohl Graphit im Allgemeinen chemisch inert ist, muss es hochrein sein, um Reaktionen mit den Keramik- oder Legierungspulvern zu verhindern. Im Vakuum vermeidet es effektiv unerwünschte chemische Erosion, aber Benutzer müssen sicherstellen, dass die spezifische Pulverchemie bei Sintertemperaturen nicht mit Kohlenstoff reagiert.

Die Auswirkungen der Oxidation

Graphit ist bei hohen Temperaturen an der Luft anfällig für Oxidation. In einer Vakuum-Heißpressumgebung wird dieser Oxidationsverlust jedoch minimiert.

Lebensdauerüberlegungen

Der Betrieb im Vakuum verlängert die Lebensdauer der Form erheblich – oft von 4-5 Anwendungen an der Luft auf über 30 Anwendungen im Vakuum. Dies reduziert die Werkzeugkosten drastisch und erhält die konsistente Maßgenauigkeit über mehrere Zyklen hinweg.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl oder Konstruktion von Graphitwerkzeugen für das Heißpressen Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf hoher Verdichtung liegt: Stellen Sie sicher, dass die verwendete Graphitsorte eine hohe Druckfestigkeit aufweist, um Lasten von über 30 MPa ohne Bruch zu übertragen.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Bevorzugen Sie Graphitsorten mit überlegener Wärmeleitfähigkeit, um thermische Gradienten in großen Proben zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßpräzision liegt: Wählen Sie hochdichten, hochfesten Graphit, um die Formdurchbiegung oder das Kriechen bei Spitzensintertemperaturen zu minimieren.

Die Graphitform ist der Garant für die endgültige Dichte und Form Ihres Materials; sie als Präzisionswerkzeug und nicht als Verbrauchsmaterial zu behandeln, ist der Schlüssel zur Prozesskonsistenz.

Zusammenfassungstabelle:

| Funktion | Rolle im Sinterprozess | Hauptvorteil |

|---|---|---|

| Druckübertragung | Verbindet Hydrauliksysteme mit Pulver bei 20-50 MPa | Fördert plastische Verformung und vollständige Verdichtung |

| Thermisches Management | Leitet Wärme gleichmäßig von Elementen zum Kern | Gewährleistet mikrostrukturelle Gleichmäßigkeit und vermeidet Kaltstellen |

| Strukturelle Unterstützung | Aufrechterhaltung der Integrität unter Hochtemperatur-Mechaniklasten | Erhält Maßgenauigkeit und widersteht Kriechen/Verzug |

| Elektrische Leitfähigkeit | Dient als Medium für Induktionserwärmung | Ermöglicht schnelle und effiziente Temperaturanstiege |

| Vakuumstabilität | Minimiert Oxidation und chemische Erosion | Verlängert die Lebensdauer der Form auf über 30 Anwendungen und reduziert Werkzeugkosten |

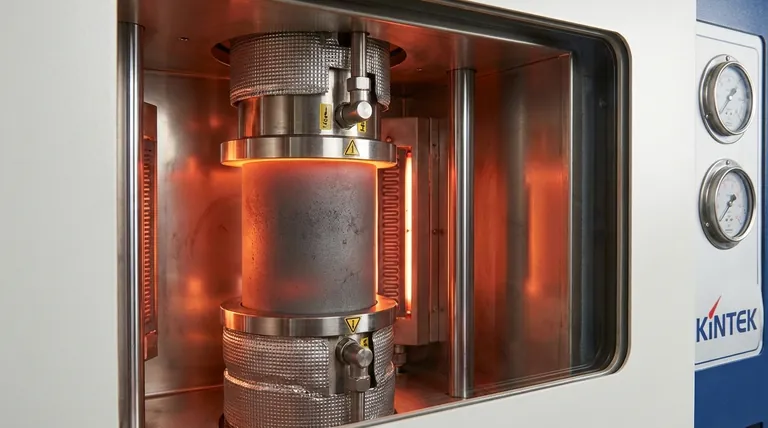

Verbessern Sie Ihre Materialforschung mit KINTEK Precision Solutions

Das Erreichen einer perfekten Materialverdichtung erfordert mehr als nur hohe Temperaturen; es erfordert die richtige Werkzeugausstattung und Umgebung. KINTEK bietet branchenführende Vakuum-, CVD- und Heißpresssysteme, die nahtlos mit Hochleistungs-Graphitwerkzeugen integriert werden können.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr- und Drehrohröfen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie sich auf hochdichte Verbundwerkstoffe oder präzise mikrostrukturelle Kontrolle konzentrieren, unser Team steht bereit, Ihnen das technische Know-how und die Ausrüstung zur Verfügung zu stellen, um Ihren Erfolg zu gewährleisten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Welche Rolle spielt eine hochfeste Graphitform beim Sintern von SiC-Keramiken im Vakuum-Heißpressverfahren? Wesentliche Funktionen

- Was sind die Haupttypen von Vakuumpressen? Entdecken Sie die richtige Presse für Ihre Materialien und Anwendungen

- Wie funktioniert das Vakuumsystem in diesen Öfen? Erreichen Sie Reinheit und Leistung bei Hochtemperaturprozessen

- Was ist das Funktionsprinzip eines Vakuum-Heißpress-Sinterofens? Meistern Sie die Herstellung dichter Materialien

- Warum wird eine hochpräzise Laborpresse für Verbundkeramiken auf TiB2-Basis verwendet? Gewährleistung einer makellosen Grünlingsvorbereitung

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit