Eine hochfeste Graphitform dient als kritische strukturelle und chemische Schnittstelle beim Vakuum-Heißpresssintern von Siliziumkarbid (SiC). Sie fungiert gleichzeitig als hitzebeständiger Behälter, der extremen Temperaturen (ca. 1850 °C) standhält, und als mechanischer Überträger, der hohe Drücke (bis zu 30 MPa) liefert, um das Keramikpulver zu verdichten.

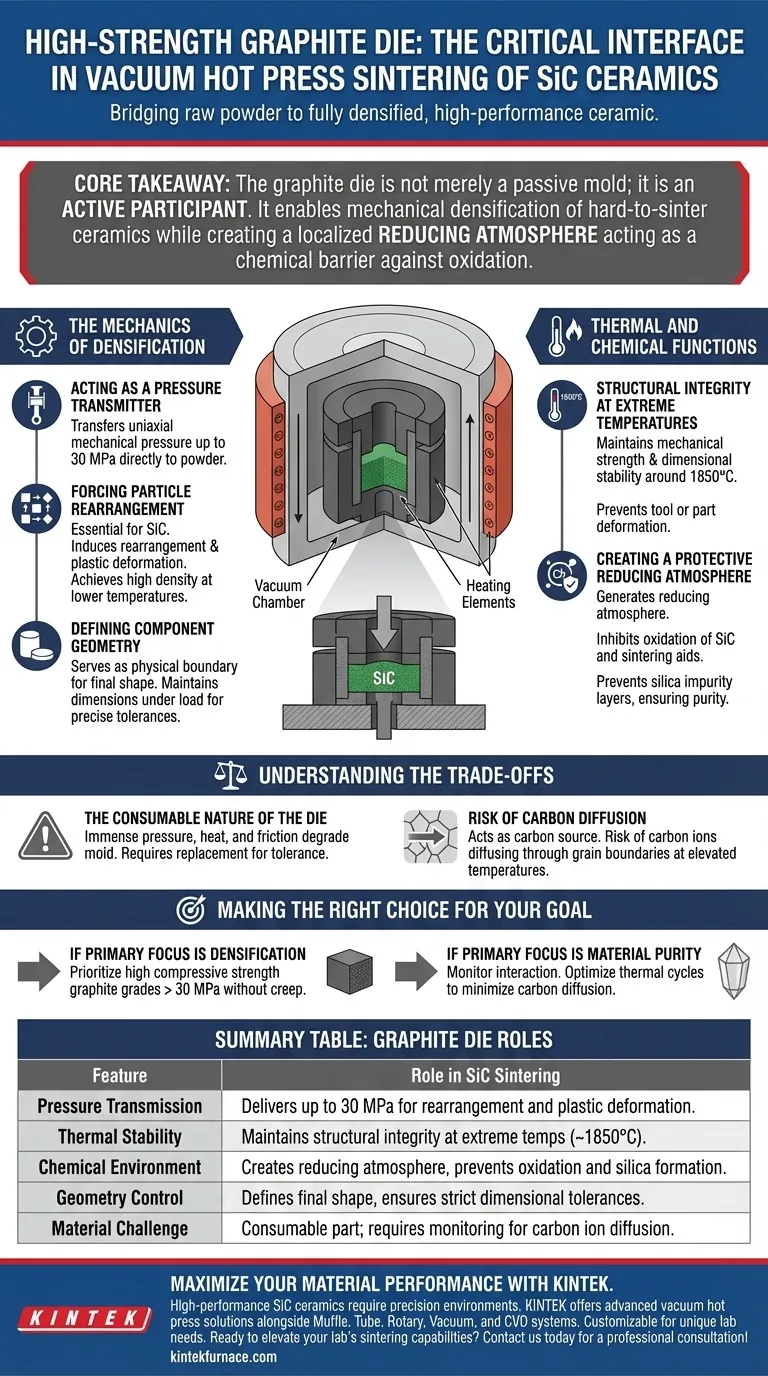

Kernbotschaft: Die Graphitform ist nicht nur eine passive Form; sie ist ein aktiver Teilnehmer am Sinterprozess. Sie ermöglicht die mechanische Verdichtung von schwer zu sinternden Keramiken und erzeugt gleichzeitig eine lokalisierte reduzierende Atmosphäre, die als chemische Barriere gegen Oxidation wirkt.

Die Mechanik der Verdichtung

Funktion als Drucküberträger

Beim Vakuum-Heißpressen fungiert die Graphitform als primäres Übertragungsmedium für das hydraulische System. Sie muss den uniaxialen mechanischen Druck – typischerweise bis zu 30 MPa – effektiv direkt auf das innere Keramikpulver übertragen.

Erzwingen der Partikelumlagerung

Dieser übertragene Druck ist entscheidend für die Verdichtung von SiC, das notorisch schwer zu sintern ist. Die vom Werkzeug ausgeübte Kraft induziert Partikelumlagerung und plastische Verformung im Pulver.

Diese mechanische Unterstützung ermöglicht es dem Material, bei niedrigeren Temperaturen als beim drucklosen Sintern eine hohe Dichte zu erreichen.

Definition der Bauteilgeometrie

Die Form dient als physikalische Grenze, die die endgültige Gestalt der gesinterten Probe definiert, z. B. einen Zylinder oder eine Platte. Da die Form ihre Abmessungen unter Last beibehalten muss, sind ihre hochfesten Eigenschaften entscheidend, um sicherzustellen, dass die fertige Keramik präzise geometrische Toleranzen erfüllt.

Thermische und chemische Funktionen

Strukturelle Integrität bei extremen Temperaturen

Das Sintern von SiC erfordert Temperaturen in der Nähe von 1850 °C. Standard-Metallformen würden in dieser Umgebung schmelzen oder ihre strukturelle Integrität verlieren.

Hochfeste Graphitmaterialien behalten ihre mechanische Festigkeit und Dimensionsstabilität bei diesen Temperaturen und verhindern eine Verformung des Werkzeugs oder des Teils während des thermischen Zyklus.

Erzeugung einer schützenden reduzierenden Atmosphäre

Die vielleicht am wenigsten beachtete Rolle der Graphitform ist ihr chemischer Beitrag. Bei hohen Temperaturen erzeugt das Graphitmaterial eine reduzierende Atmosphäre innerhalb der Form.

Diese lokale Atmosphäre hemmt die Oxidation sowohl des SiC-Pulvers als auch von metallischen Sinterhilfsmitteln. Durch die Verhinderung der Bildung von Siliziumoxid-Verunreinigungsschichten auf den Partikeloberflächen gewährleistet die Form die Reinheit und Leistung des fertigen Keramikverbundwerkstoffs.

Verständnis der Kompromisse

Der Verbrauchsnatur der Form

Trotz ihrer Festigkeit ist die Graphitform im Grunde ein Verbrauchsteil. Die Kombination aus immensem Druck, extremer Hitze und Reibung zersetzt die Form schließlich, was einen Austausch erfordert, um die Toleranz des Teils aufrechtzuerhalten.

Risiko der Kohlenstoffdiffusion

Während der Graphit eine schützende Atmosphäre bietet, dient er auch als Kohlenstoffquelle. Bei erhöhten Temperaturen besteht die Gefahr, dass Kohlenstoffionen durch Korngrenzen in das Keramikmaterial diffundieren.

Wenn dies nicht kontrolliert wird, können Verunreinigungsbänder entstehen, die die Materialeigenschaften verändern. Die Prozesskontrolle muss das Kornwachstum steuern, um diesen Diffusionseffekt zu unterdrücken.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie bei der Auswahl von Graphitwerkzeugen für das SiC-Sintern Ihre Wahl entsprechend Ihren spezifischen Verarbeitungszielen:

- Wenn Ihr Hauptaugenmerk auf der Verdichtung liegt: Bevorzugen Sie Graphitsorten mit hoher Druckfestigkeit, um Drücken von über 30 MPa ohne Kriechen oder Bruch standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überwachen Sie die Wechselwirkung zwischen der Form und dem Pulver und optimieren Sie die thermischen Zyklen, um die Diffusion von Kohlenstoffverunreinigungen in die Keramikmatrix zu minimieren.

Die Graphitform ist der Dreh- und Angelpunkt des Vakuum-Heißpressens und schließt die Lücke zwischen Rohpulver und einer vollständig verdichteten, oxidationsfreien Hochleistungskeramik.

Zusammenfassungstabelle:

| Merkmal | Rolle beim SiC-Sintern |

|---|---|

| Druckübertragung | Liefert bis zu 30 MPa für Partikelumlagerung und plastische Verformung |

| Thermische Stabilität | Behält die strukturelle Integrität bei extremen Temperaturen um 1850 °C bei |

| Chemische Umgebung | Erzeugt eine lokalisierte reduzierende Atmosphäre, um Oxidation und Siliziumoxidbildung zu verhindern |

| Geometriekontrolle | Definiert die endgültige Form und gewährleistet strenge Maßtoleranzen für die Keramik |

| Materialherausforderung | Fungiert als Verbrauchsteil, das auf Kohlenstoffionendiffusion überwacht werden muss |

Maximieren Sie Ihre Materialleistung mit KINTEK

Hochleistungsfähige SiC-Keramiken erfordern präzisionsgefertigte Umgebungen. Mit fundierter F&E und Fertigung bietet KINTEK hochwertige Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie fortschrittliche Vakuum-Heißpresslösungen für extreme Temperaturen. Egal, ob Sie eine Standardeinrichtung oder ein System benutzerdefiniert für Ihre einzigartigen Laboranforderungen benötigen, unsere Expertise stellt sicher, dass Ihre Verdichtungs- und Reinheitsziele erreicht werden.

Sind Sie bereit, die Sinterkapazitäten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute für eine professionelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung beim Sintern von SiC/Al entscheidend? Vermeidung spröder Phasen und Verbesserung der Festigkeit

- Wie unterstützt ein Präzisionsdruckregelsystem die Materialbildung beim eutektischen Bonden?

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Warum sind Druck und Temperaturkontrolle entscheidend für Cu-CNT-Verbundwerkstoffe? Delamination beim Vakuum-Heißpressen verhindern

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Warum müssen Formmaterialien in FAST/SPS-Systemen eine hohe mechanische Festigkeit aufweisen? Gewährleistung von Sicherheit und Präzision

- Wie wirkt sich die Hochvakuumumgebung auf die Ti-Al-Bindung aus? Ermöglichen Sie hochfeste metallurgische Bindungen

- Wie minimiert Heißpressen die Werkstückverformung? Präzision erreichen mit geringerer Hitze und Druck