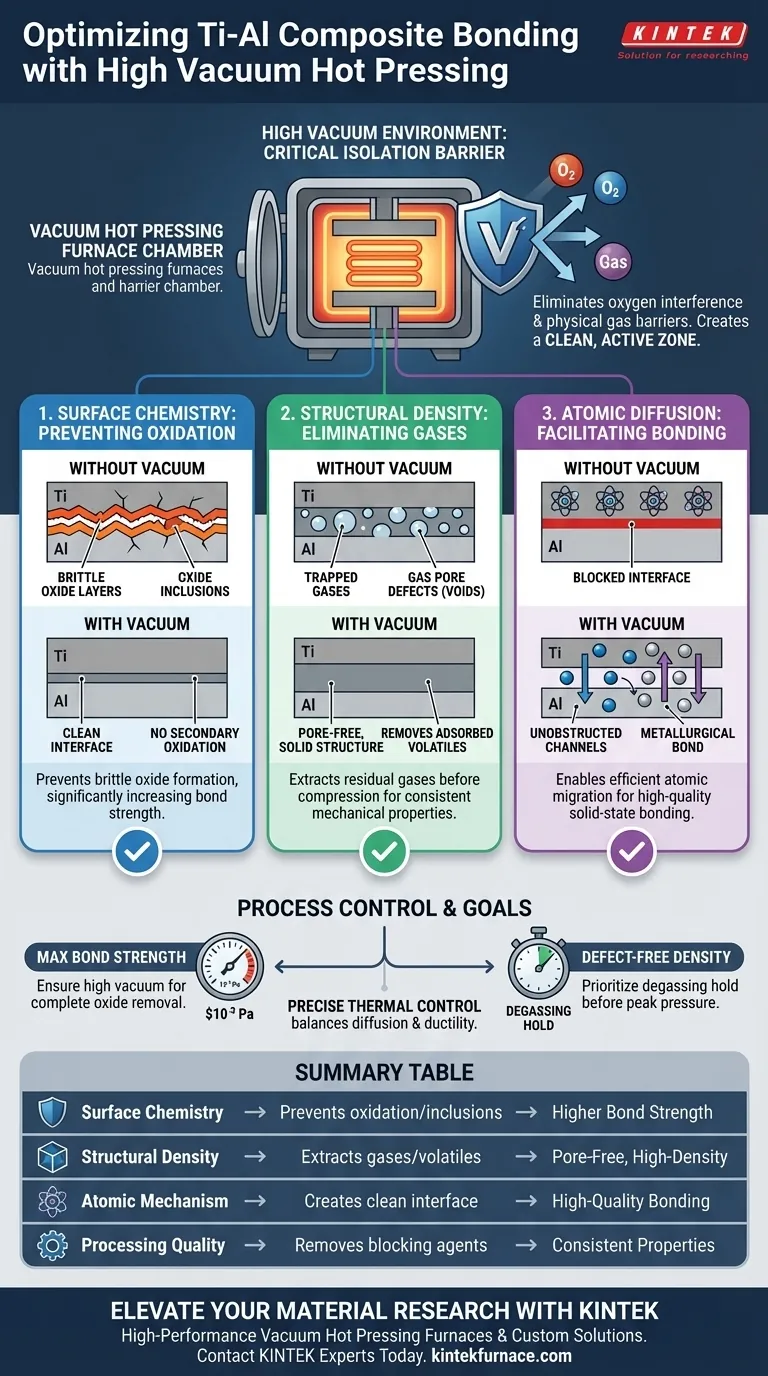

Die Hochvakuumumgebung wirkt als kritische Isolationsbarriere, die den chemischen Abbau reaktiver Metalle während der thermischen Verarbeitung verhindert. Im Kontext von Ti-Al-Schichtverbundwerkstoffen erfüllt diese Umgebung zwei Hauptfunktionen: Sie stoppt die Bildung spröder Oxide und entfernt aktiv eingeschlossene Gase, die sonst strukturelle Hohlräume erzeugen würden.

Kernbotschaft: Die strukturelle Integrität von Ti-Al-Verbundwerkstoffen hängt direkt von der Reinheit der Bindungsfläche ab. Die Vakuumumgebung eliminiert Sauerstoffstörungen und physikalische Gasbarrieren und wandelt die Kontaktfläche in eine saubere, aktive Zone um, die es Metallatomen ermöglicht, frei zu diffundieren und eine hochfeste metallurgische Bindung einzugehen.

Die Rolle des Vakuums in der Oberflächenchemie

Verhinderung von Sekundäroxidation

Titan und Aluminium sind hochaktive Metalle, die bei hohen Temperaturen schnell oxidieren.

Ohne Vakuum führt das Erhitzen dieser Metalle zur sofortigen Bildung von spröden Oxidschichten auf der Oberfläche der Rohmaterialien.

Die Vakuum-Heißpresskammer isoliert diese Metalle vom Sauerstoff und verhindert so die "Sekundäroxidation" während der Heizphase.

Eliminierung spröder Einschlüsse

Oxide sind Verunreinigungen, die als Bindungsbarrieren wirken.

Wenn sich Oxidschichten bilden dürfen, werden sie als Oxideinschlüsse in den Verbundwerkstoff eingeschlossen.

Diese Einschlüsse reduzieren die Bindungsfestigkeit der Grenzfläche erheblich und können als Ausgangspunkte für Materialversagen dienen.

Die Rolle des Vakuums für die strukturelle Dichte

Entfernung von adsorbierten Gasen

Mikroskopische Gasmengen werden oft auf der Oberfläche von Metallfolien adsorbiert oder zwischen gestapelten Schichten eingeschlossen.

Bei Normaldruck würden diese Gase während der Kompression im Verbundwerkstoff versiegelt.

Die Vakuumumgebung extrahiert diese Restgase und flüchtigen Verunreinigungen bevor das Material vollständig komprimiert wird, was den Porenverschluss fördert.

Verhinderung von Gasporositätsfehlern

Die Evakuierung von Zwischenschichtgasen ist entscheidend für eine hohe Materialdichte.

Durch die Entfernung dieser flüchtigen Bestandteile vermeidet der Prozess die Bildung von Gasporositätsfehlern (Hohlräumen) im endgültigen Verbundwerkstoff.

Dies gewährleistet die Herstellung einer festen, rissfreien Schichtstruktur mit konsistenten mechanischen Eigenschaften.

Ermöglichung der Atomdiffusion

Schaffung einer sauberen Grenzfläche

Der grundlegende Mechanismus der Festkörperbindung ist die Atomdiffusion – Atome bewegen sich von einem Material in das andere.

Dieser Prozess erfordert eine makellose, saubere Kontaktfläche, um korrekt zu funktionieren.

Die Vakuumumgebung stellt sicher, dass die Oberfläche frei von blockierenden Mitteln wie Oxidfilmen oder Verunreinigungen bleibt.

Freie Elementarkanäle

Wenn die Grenzfläche sauber ist, entstehen "freie Diffusionskanäle für Elemente".

Dies ermöglicht es Titan- und Aluminiumatomen, effizient über die Grenze zu wandern.

Das Ergebnis ist eine hochwertige metallurgische Bindung, die bei Temperaturen unter dem Schmelzpunkt der Metalle gebildet wird.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit präziser Kontrolle

Während die Vakuumumgebung die Möglichkeit einer perfekten Bindung schafft, garantiert sie allein nicht die mechanischen Eigenschaften.

Das Vakuum schafft eine hochaktive Oberfläche, die für die Diffusion vorbereitet ist, aber diese Aktivität muss gesteuert werden.

Ausgleich von Diffusion und Duktilität

Das Vakuum ermöglicht eine ungehinderte Diffusion, aber die Dicke der Diffusionsschicht muss immer noch durch Temperatur und Druck gesteuert werden.

Wenn die Diffusion zu aggressiv ist (ermöglicht durch die saubere Vakuumgrenzfläche), kann das Material übermäßige intermetallische Verbindungen bilden.

Daher ist das Vakuum eine Voraussetzung für die Bindung, aber die thermische Kontrolle bestimmt das endgültige Gleichgewicht zwischen Materialfestigkeit und Duktilität.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf maximaler Bindungsfestigkeit liegt:

- Stellen Sie sicher, dass der Vakuumgrad mindestens $10^{-3}$ Pa erreicht, um die vollständige Entfernung von Oxidbarrieren zu gewährleisten und eine maximale atomare Verzahnung zu ermöglichen.

Wenn Ihr Hauptaugenmerk auf fehlerfreier Dichte liegt:

- Priorisieren Sie einen Vakuumzyklus, der eine "Entgasungsphase" beinhaltet, um adsorbierte Gase und flüchtige Bestandteile zwischen den Schichten vollständig abzusaugen, bevor der maximale mechanische Druck angewendet wird.

Die Vakuumumgebung ist nicht nur eine Schutzmaßnahme; sie ist der aktive Ermöglicher, der separate Metallschichten in einen einheitlichen Hochleistungsverbundstoff verwandelt.

Zusammenfassungstabelle:

| Kategorie des Effekts | Auswirkung des Vakuums auf die Ti-Al-Bindung | Ergebnisvorteil |

|---|---|---|

| Oberflächenchemie | Verhindert Sekundäroxidation und spröde Einschlüsse | Höhere Bindungsfestigkeit der Grenzfläche |

| Strukturelle Dichte | Extrahiert adsorbierte Gase und eliminiert flüchtige Bestandteile | Porenfreier, dichter Verbundwerkstoff |

| Atomarer Mechanismus | Schafft saubere Grenzfläche für ungehinderte Diffusion | Hochwertige metallurgische Bindung |

| Verarbeitungsqualität | Entfernt blockierende Mittel wie Oxidfilme | Konsistente mechanische Eigenschaften |

Verbessern Sie Ihre Materialforschung mit KINTEK

Die Erzielung der perfekten metallurgischen Ti-Al-Bindung erfordert mehr als nur Hitze; sie erfordert eine kompromisslose Vakuumumgebung. Mit der Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuum-Heißpressöfen, Muffelöfen, Rohröfen und CVD-Systeme, die darauf ausgelegt sind, Verunreinigungen zu eliminieren und die Atomdiffusion zu maximieren. Egal, ob Sie eine Standardlösung oder ein auf Ihre einzigartigen Bedürfnisse zugeschnittenes System benötigen, unsere Labortemperatur-Hochtemperaturöfen bieten die Präzisionskontrolle, die Ihre Verbundwerkstoffe erfordern.

Bereit, Defekte zu eliminieren und die Materialdichte zu erhöhen? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie verbessert die Fähigkeit zur Langzeit-Temperaturregelung in einem Vakuum-Heißpress-Ofen ZnS-Keramiken?

- Wie überwindet das Druckbeaufschlagungssystem in einem Vakuum-Warmpress-Ofen Probleme mit der AMC-Grenzfläche? Erzielung maximaler Dichte

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen

- Was sind die Verarbeitungsvorteile von RHS oder SPS für A357-Aluminiumverbundwerkstoffe? Schnelle Erreichung von nahezu voller Dichte

- Wie fördert ein Vakuum-Heizpressofen die Verdichtung bei der Herstellung von Graphitflocken/Kupfer-Verbundwerkstoffen? Erzielen Sie überlegene Verbundwerkstoffe

- Was sind die Funktionen der Hochdruckkompaktierung und des 500°C-Härteprozesses? Erreichen Sie Zielstabilität

- Was sind die wichtigsten Schritte beim Vakuum-Heißpressen? Herstellung hochdichter Werkstoffe für anspruchsvolle Anwendungen