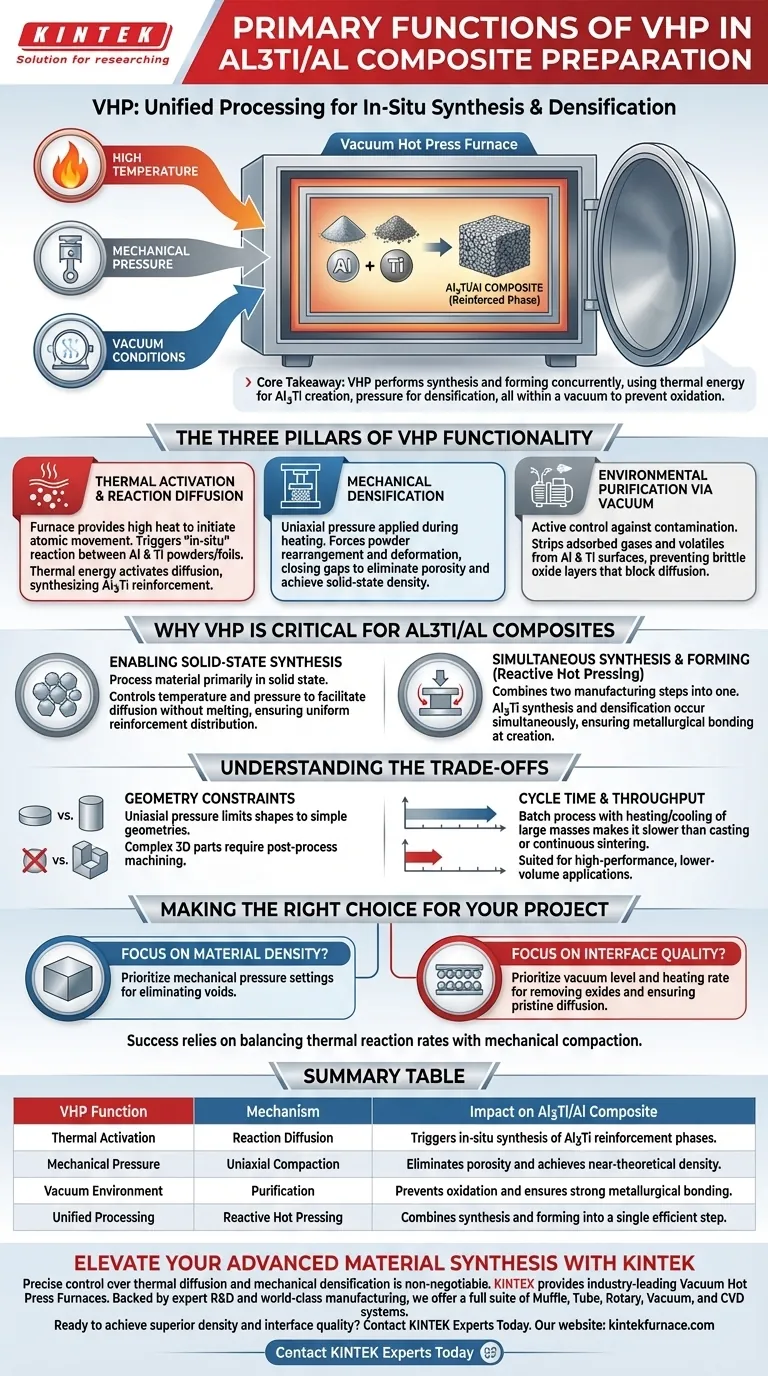

Ein Vakuum-Heißpress-Ofen (VHP) dient als einheitliche Verarbeitungsumgebung, die gleichzeitig hohe Temperaturen, mechanischen Druck und Vakuum auf Rohmaterialien anwendet. Im spezifischen Kontext der Herstellung von In-situ-Al3Ti/Al-Verbundwerkstoffen besteht seine Hauptfunktion darin, die chemische Reaktion zwischen Aluminium und Titan auszulösen, um Verstärkungsphasen zu erzeugen, während das Material mechanisch komprimiert wird, um eine nahezu perfekte Dichte zu erreichen.

Kernbotschaft Der VHP unterscheidet sich von Standardöfen dadurch, dass er Synthese und Formgebung gleichzeitig durchführt. Er nutzt thermische Energie zur Erzeugung der Al3Ti-Verstärkung durch Diffusion, während mechanischer Druck das Material physikalisch in einen festen, nicht porösen Zustand zwingt, alles unter Vakuum, um die für Aluminium und Titan typische schnelle Oxidation zu verhindern.

Die drei Säulen der VHP-Funktionalität

Um zu verstehen, wie VHP diese Verbundwerkstoffe synthetisiert, muss man die drei unterschiedlichen physikalischen Mechanismen betrachten, die der Ofen gleichzeitig steuert.

Thermische Aktivierung und Reaktionsdiffusion

Der Ofen liefert die notwendige Hochtemperaturumgebung, um die atomare Bewegung zu initiieren.

Wärme ist der Auslöser für die „In-situ“-Reaktion. Durch Erreichen spezifischer erhöhter Temperaturen aktiviert der Ofen die Diffusion von Atomen zwischen den Aluminium- und Titanpulvern (oder -folien). Diese thermische Energie bewirkt, dass die Metalle chemisch reagieren und die intermetallische Verstärkungsphase Al3Ti direkt in der Matrix synthetisieren.

Mechanische Verdichtung

Während Wärme die Chemie antreibt, treibt uniaxialer Druck die Struktur an.

Der VHP übt während des Heizprozesses eine erhebliche mechanische Kraft (Druck) auf das Material aus. Dieser Druck zwingt die Pulverpartikel, sich neu anzuordnen und zu verformen, wodurch die Lücken zwischen ihnen physisch geschlossen werden. Dies ist entscheidend für die Herstellung eines Festkörpermaterials mit hoher struktureller Integrität und die Beseitigung der Porosität, die typischerweise während des Sinterns auftritt.

Umgebungsreinigung durch Vakuum

Das Vakuumsystem ist nicht passiv; es ist eine aktive Kontrollmaßnahme gegen Kontamination.

Aluminium und Titan sind hochreaktive Metalle, die bei hohen Temperaturen schnell oxidieren. Der VHP hält eine Vakuumumgebung aufrecht, um absorbierte Gase und flüchtige Stoffe von den Pulveroberflächen zu entfernen. Dies verhindert die Bildung spröder Oxidschichten, die andernfalls die Diffusionsreaktion blockieren und den fertigen Verbundwerkstoff schwächen würden.

Warum VHP für Al3Ti/Al-Verbundwerkstoffe entscheidend ist

Über die grundlegende Mechanik hinaus löst der VHP spezifische metallurgische Herausforderungen, die mit dieser Materialpaarung verbunden sind.

Ermöglichung der Festkörper-Synthese

Der VHP ermöglicht die Verarbeitung des Materials hauptsächlich im Festkörperzustand.

Durch sorgfältige Kontrolle von Temperatur und Druck erleichtert die Ausrüstung die Reaktionsdiffusion, ohne unbedingt die gesamte Matrix zu schmelzen. Diese Kontrolle verhindert die Segregation von Elementen, die häufig bei der Verarbeitung in flüssiger Phase beobachtet wird, was zu einer gleichmäßigeren Verteilung der Verstärkungsphase führt.

Gleichzeitige Synthese und Formgebung

Der Ofen kombiniert zwei Fertigungsschritte in einem.

Bei der traditionellen Verarbeitung könnte man ein Material synthetisieren und dann formen. Der VHP erreicht eine „reaktive Heißpressung“, bei der die Synthese der Al3Ti-Verstärkung und die Verdichtung des fertigen Teils gleichzeitig erfolgen. Dies stellt sicher, dass die Verstärkung im Moment ihrer Entstehung metallurgisch mit der Matrix verbunden ist.

Verständnis der Kompromisse

Während VHP für hochwertige Al3Ti/Al-Verbundwerkstoffe unerlässlich ist, führt es zu spezifischen Einschränkungen, die verwaltet werden müssen.

Geometrische Einschränkungen

Der in einem VHP angewendete Druck ist typischerweise uniaxial (von oben und unten).

Dies beschränkt die Formen, die Sie herstellen können, auf einfache Geometrien wie flache Platten, Scheiben oder Zylinder. Komplexe 3D-Formen mit Überhängen oder Hinterschneidungen können nicht direkt in einem VHP hergestellt werden und erfordern eine Nachbearbeitung.

Zykluszeit und Durchsatz

VHP ist ein Batch-Prozess, der das Aufheizen und Abkühlen großer thermischer Massen unter Vakuum erfordert.

Dies macht den Prozess erheblich langsamer als Guss- oder kontinuierliche Sinterverfahren. Es handelt sich um eine hochpräzise Technik mit geringem Volumen, die am besten für Hochleistungsanwendungen geeignet ist, bei denen die Materialqualität die Produktionsgeschwindigkeit überwiegt.

Die richtige Wahl für Ihr Projekt treffen

Der VHP ist ein Präzisionsinstrument, und seine Parameter müssen auf Ihre spezifischen Materialziele abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Priorisieren Sie die mechanischen Druckeinstellungen. Hoher Druck ist der Haupttreiber für die Beseitigung interner Hohlräume und die Erzielung eines vollständig dichten, nicht porösen Verbundwerkstoffs.

- Wenn Ihr Hauptaugenmerk auf der Schnittstellenqualität liegt: Priorisieren Sie das Vakuumniveau und die Aufheizrate. Ein tieferes Vakuum gewährleistet die Entfernung von Oxiden und ermöglicht eine makellose atomare Diffusion und eine stärkere Bindung zwischen den Al- und Ti-Schichten.

Der Erfolg mit VHP beruht auf der Balance zwischen thermischen Reaktionsraten und mechanischer Verdichtung, um einen Verbundwerkstoff zu synthetisieren, der sowohl chemisch reagiert als auch strukturell solide ist.

Zusammenfassungstabelle:

| VHP-Funktion | Mechanismus | Auswirkung auf Al3Ti/Al-Verbundwerkstoff |

|---|---|---|

| Thermische Aktivierung | Reaktionsdiffusion | Löst die In-situ-Synthese von Al3Ti-Verstärkungsphasen aus. |

| Mechanischer Druck | Uniaxiale Verdichtung | Beseitigt Porosität und erreicht nahezu theoretische Dichte. |

| Vakuumumgebung | Reinigung | Verhindert Oxidation und gewährleistet eine starke metallurgische Bindung. |

| Einheitliche Verarbeitung | Reaktive Heißpressung | Kombiniert Synthese und Formgebung in einem einzigen effizienten Schritt. |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzise Kontrolle über thermische Diffusion und mechanische Verdichtung ist für Hochleistungs-In-situ-Verbundwerkstoffe nicht verhandelbar. KINTEK bietet branchenführende Vakuum-Heißpress-Öfen, die entwickelt wurden, um die strengen Umgebungen zu liefern, die für die Al3Ti/Al-Synthese und darüber hinaus erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen Labor- oder Produktionsanforderungen angepasst werden können.

Bereit, überlegene Dichte und Schnittstellenqualität zu erzielen? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Hochtemperatur-Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst der Vakuum-Heißpressdruck die Mikrostruktur von Al-Si/Graphit? Meisterung der anisotropen Ausrichtung

- Was ist die Hauptrolle des mechanischen Drucks beim Vakuum-Heißpressen von Ti-Al? Optimierung der Bindung und Dichte

- Was sind die Nachteile des Warmpressens im Vergleich zum Kaltpressen und Sintern? Höhere Kosten und geringere Produktionsraten

- Wie beeinflusst die Temperaturkontrolle bei 950°C SiC/Cu-Al2O3-Verbundwerkstoffe? Optimierung des Sinterns für hohe Festigkeit

- Was ist aktiviertes Heißsintern und welche Vorteile bietet es? Erzielen Sie effizient eine überragende Materialverdichtung

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung

- Was sind die technischen Vorteile des schnellen Heißpressens für Sn-Ag-Bi-Se-Te/MWCNTs? Erreichen Sie 98%+ Dichte in 15 Minuten

- Wofür wird das Vakuum-Heißpressen (Vacuum Hot Pressing) bei Keramik- und Pulvermetall-Targets verwendet? Erzielung überlegener Dichte und Reinheit