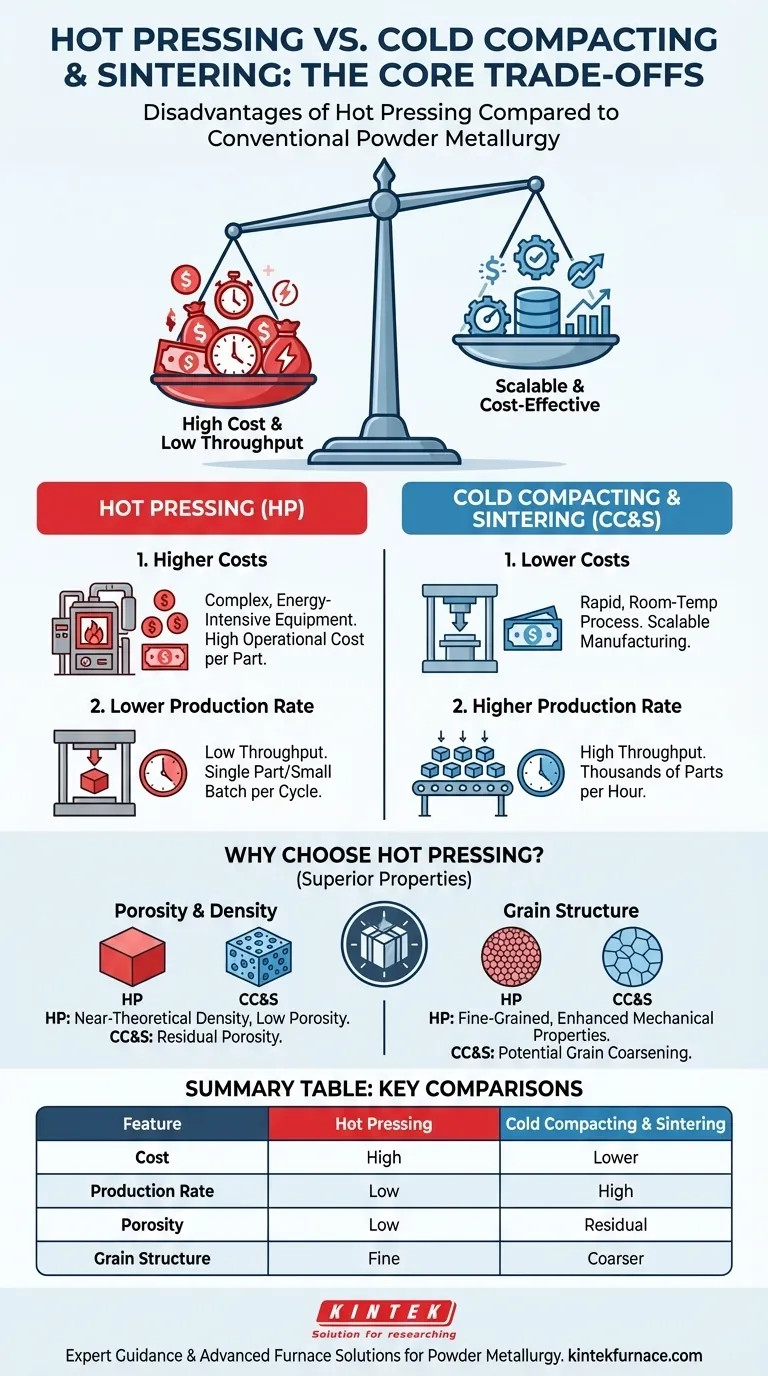

Im Grunde genommen sind die Hauptnachteile des Warmpressens im Vergleich zum herkömmlichen Kaltpressen und Sintern erheblich höhere Kosten und geringere Produktionsraten. Obwohl das Warmpressen überlegene Materialien erzeugt, ist es ein komplexerer und energieintensiverer Prozess, was es für Anwendungen mit hohem Volumen und hohen Kosten weniger geeignet macht.

Die Wahl zwischen diesen beiden Techniken der Pulvermetallurgie besteht nicht darin, welche universell „besser“ ist, sondern in einem grundlegenden Kompromiss. Das Warmpressen priorisiert die endgültige Materialqualität und -dichte auf Kosten von Kosten und Geschwindigkeit, während Kaltpressen und Sintern Skalierbarkeit und Kosteneffizienz priorisieren.

Die Kernnachteile: Kosten und Produktivität

Die beiden bedeutendsten Nachteile bei der Einführung eines Warmpressverfahrens sind die finanziellen Investitionen und der begrenzte Durchsatz. Diese Faktoren machen es oft für die Massenproduktion ungeeignet.

Höhere Ausrüstungs- und Energiekosten

Die für das Warmpressen erforderliche Maschinerie ist von Natur aus komplexer. Sie muss extrem hohe Temperaturen und hohen Druck gleichzeitig sicher handhaben können, was eine robuste Konstruktion und teure Materialien erfordert.

Dieser doppelt wirkende Prozess ist zudem sehr energieintensiv. Das Erhitzen der Form und des Pulvers für jeden einzelnen Zyklus verbraucht eine beträchtliche Menge an Energie, was die Betriebskosten pro Bauteil in die Höhe treibt.

Geringerer Produktionsdurchsatz

Die Produktivität ist eine entscheidende Einschränkung. Eine Warmpresse verarbeitet typischerweise nur eine Komponente oder eine sehr kleine Charge auf einmal innerhalb eines in sich geschlossenen Heiz- und Presszyklus.

Im Gegensatz dazu ist das Kaltpressen ein schneller Stempelprozess bei Raumtemperatur, der Tausende von „grünen“ Teilen pro Stunde herstellen kann. Diese Teile können dann in großen Chargen in einem separaten Ofen gesintert werden, wodurch eine hochgradig skalierbare Fertigungslinie entsteht.

Die Kompromisse verstehen: Warum Warmpressen wählen?

Trotz seiner Nachteile wird das Warmpressen aus einem bestimmten Grund eingesetzt: Es erzielt Materialeigenschaften, die mit Kaltpressen und Sintern allein oft nicht möglich sind.

Der Einfluss auf Porosität und Dichte

Die gleichzeitige Anwendung von Wärme und Druck beim Warmpressen eliminiert effektiv Hohlräume zwischen den Pulverpartikeln. Dies führt zu Bauteilen mit nahezu theoretischer Dichte und extrem geringer Porosität.

Kaltpressen und Sintern hinterlässt hingegen oft eine Restporosität im Endteil. Dies kann die mechanische Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit beeinträchtigen.

Die Kontrolle der Kornstruktur

Das Warmpressen fördert eine sehr feinkörnige Mikrostruktur. Der während des Erhitzens ausgeübte Druck behindert das Kornwachstum physikalisch, was für die Verbesserung mechanischer Eigenschaften wie Härte und Zähigkeit entscheidend ist.

Die hohen Temperaturen, die beim herkömmlichen Sintern (ohne Druck) verwendet werden, können zu Kornvergröberung führen, was die Gesamtleistung des Endprodukts beeinträchtigen kann.

Das Zeitparadoxon erklärt

Obwohl der gesamte Warmpressprozess einen geringen Durchsatz hat, ist die eigentliche Verdichtungsphase bemerkenswert schnell – sie dauert oft nur 3 bis 10 Minuten.

Herkömmliches Sintern hingegen kann 1 bis 2 Stunden in einem Ofen benötigen, um eine vollständige Verdichtung zu erreichen. Der entscheidende Unterschied ist die Chargengröße; in diesem Zwei-Stunden-Fenster können Tausende von kaltgepressten Teilen gesintert werden, während die Warmpresse nur eines produziert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Wählen Sie Kaltpressen und Sintern wegen seiner unübertroffenen Skalierbarkeit und niedrigeren Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Wählen Sie Warmpressen für die Herstellung kritischer Komponenten, bei denen ein mechanisches Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien liegt: Das Warmpressen ist oft die einzig praktikable Methode zur vollständigen Verdichtung von Keramiken oder exotischen Legierungen, die sich herkömmlich schlecht sintern lassen.

Letztendlich hängt Ihre Entscheidung davon ab, die technischen Anforderungen der Komponente mit den wirtschaftlichen Realitäten ihrer Herstellung in Einklang zu bringen.

Zusammenfassungstabelle:

| Nachteil | Warmpressen | Kaltpressen und Dimensionieren |

|---|---|---|

| Kosten | Hohe Ausrüstungs- und Energiekosten | Niedrigere Kosten pro Teil |

| Produktionsrate | Geringer Durchsatz, Chargenverarbeitung | Hoher Durchsatz, skalierbar |

| Porosität | Nahezu theoretische Dichte, geringe Porosität | Restporosität kann verbleiben |

| Kornstruktur | Feinkörnig, verbesserte Eigenschaften | Mögliche Kornvergröberung |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihren Prozess in der Pulvermetallurgie? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, sei es für Hochleistungs-Warmpressen oder skalierbares Sintern. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und überlegene Materialergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?