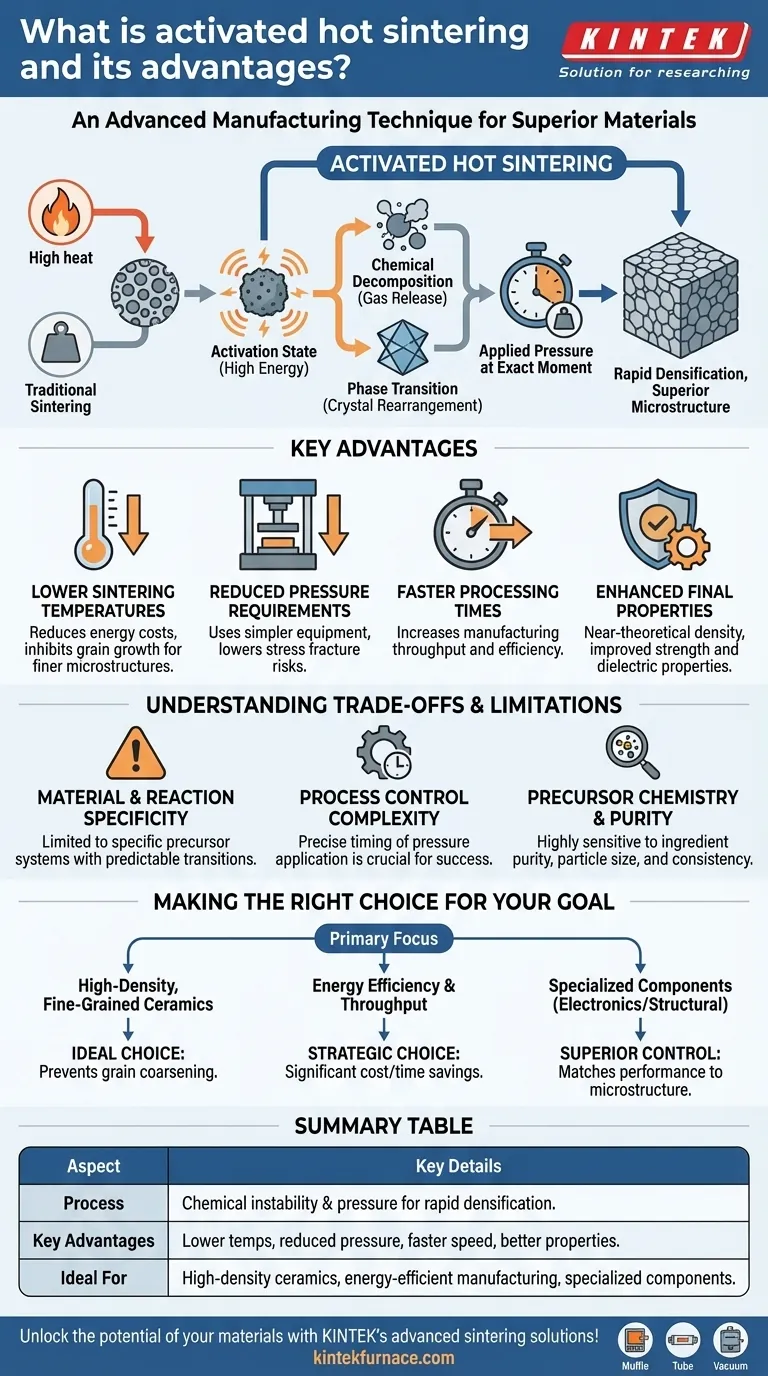

Im Kern ist das aktivierte Heißsintern eine fortschrittliche Fertigungstechnik, die die chemische Instabilität eines Materials nutzt, um eine Verdichtung zu erreichen. Dabei wird strategisch Druck während eines Phasenübergangs oder einer chemischen Zersetzung angewendet, einem Moment, in dem sich das Material in einem temporären, hochenergetischen "aktivierten" Zustand befindet, was die schnelle Bildung dichter Feststoffe bei deutlich niedrigeren Temperaturen und Drücken als bei herkömmlichen Methoden ermöglicht.

Der wahre Vorteil dieser Methode ist nicht nur die Energieeinsparung; es geht darum, präzises chemisches Timing zu nutzen, um überlegene Materialien zu schaffen. Durch die Nutzung des flüchtigen reaktiven Zustands eines Materials ermöglicht es die Herstellung von hochdichten Bauteilen mit feineren Mikrostrukturen, die mit herkömmlichen Hochtemperatur-Brennverfahren oft unmöglich zu erreichen sind.

Das Prinzip hinter "Aktivierung"

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze oder Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Bei herkömmlichen Methoden sind enorme Hitze und Druck erforderlich, um feste Partikel zur Bindung zu zwingen und den Leerraum zwischen ihnen zu reduzieren.

Die Rolle hochenergetischer Zustände

"Aktivierung" bezieht sich auf den Prozess, das Material kurz vor oder während der Verdichtung in einen hochreaktiven Zustand zu versetzen. Dies wird typischerweise auf zwei Arten erreicht:

- Chemische Zersetzung: Verwendung einer Vorläuferverbindung (z. B. ein Metallhydroxid), die beim Erhitzen zerfällt, Gas freisetzt und ein neues, hochreaktives Oxid hinterlässt.

- Phasenübergang: Erhitzen eines Materials bis zu einem Punkt, an dem sich seine innere Kristallstruktur neu anordnet, wodurch vorübergehende Oberflächenenergie und Defekte entstehen, die die Bindung fördern.

Wie die Aktivierung die Verdichtung unterstützt

Die frisch gebildeten Oberflächen und strukturellen Defekte, die während dieser "aktivierten" Momente vorhanden sind, sind extrem instabil und besitzen eine hohe Oberflächenenergie. Die Atome sind viel mobiler und bestrebt, sich mit benachbarten Partikeln zu verbinden, um einen stabileren, energieärmeren Zustand zu erreichen.

Durch das Anlegen von Druck in diesem exakten Moment wird der Verdichtungsprozess dramatisch beschleunigt. Es erfordert weit weniger externe Energie (Hitze und Druck), um Porosität zu eliminieren und ein dichtes Endprodukt zu erzielen.

Wesentliche Vorteile gegenüber traditionellen Methoden

Niedrigere Sintertemperaturen

Dies ist der bedeutendste Vorteil. Der Betrieb bei niedrigeren Temperaturen reduziert den Energieverbrauch und die Betriebskosten drastisch. Entscheidend ist auch, dass unerwünschtes Kornwachstum gehemmt wird, was ein Endprodukt mit einer feineren, gleichmäßigeren Mikrostruktur und überlegenen mechanischen Eigenschaften ermöglicht.

Reduzierter Druckbedarf

Da das Material chemisch für die Verdichtung vorbereitet ist, ist der benötigte externe Druck viel geringer. Dies ermöglicht die Verwendung einfacherer, kostengünstigerer und weniger massiver Heißpressanlagen. Es reduziert auch das Risiko, Spannungsrisse in das Endbauteil einzuführen.

Schnellere Verarbeitungszeiten

Die hohe Reaktivität des aktivierten Pulvers bedeutet, dass der gesamte Verdichtungsprozess in einem viel kürzeren Zeitrahmen abgeschlossen werden kann. Dies erhöht den Fertigungsdurchsatz und die Effizienz.

Verbesserte Endprodukteigenschaften

Die Kombination aus niedriger Temperatur und kontrolliertem Druck führt typischerweise zu Keramiken mit nahezu theoretischer Dichte und außergewöhnlich feinen Kornstrukturen. Dies führt direkt zu einer verbesserten Leistung, wie z. B. höherer Festigkeit in Strukturkeramiken oder besseren dielektrischen Eigenschaften in elektronischen Bauteilen wie Bariumtitanat.

Die Kompromisse und Einschränkungen verstehen

Material- und Reaktionsspezifität

Das aktivierte Heißsintern ist keine Universallösung. Sein Erfolg hängt vollständig davon ab, dass ein geeignetes Vorläufermaterial vorhanden ist, das eine vorhersagbare und nützliche Zersetzung oder einen Phasenübergang bei einer praktikablen Temperatur erfährt. Dies begrenzt seine Anwendung auf bestimmte Materialsysteme.

Komplexität der Prozesssteuerung

Timing ist alles. Der Druck muss präzise synchron mit der chemischen Reaktion angewendet werden. Wenn der Druck zu früh oder zu spät angelegt wird, gehen die Vorteile verloren. Wenn eine Zersetzungsreaktion Gas zu schnell freisetzt, kann dies Poren und Defekte erzeugen und das Ziel der Erzielung hoher Dichte untergraben.

Vorläuferchemie und Reinheit

Das Endprodukt ist nur so gut wie die Ausgangsstoffe. Diese Methode ist äußerst empfindlich gegenüber der Reinheit, Partikelgröße und chemischen Konsistenz der Vorläuferpulver. Verunreinigungen können unvorhersehbare Reaktionen verursachen und die endgültigen Materialeigenschaften beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Das aktivierte Heißsintern ist eine strategische Wahl für die Herstellung fortschrittlicher Materialien, bei denen die Mikrostrukturkontrolle von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochdichten, feinkörnigen Keramiken liegt: Diese Methode ist ideal, da die niedrigeren Temperaturen die Kornvergröberung, die Hochtemperaturprozesse plagt, von Natur aus verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Durchsatz liegt: Dieser Prozess bietet erhebliche Kosten- und Zeiteinsparungen gegenüber dem traditionellen Heißpressen, vorausgesetzt, es existiert eine geeignete Vorläuferchemie für Ihr Material.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter Komponenten liegt: Für fortschrittliche elektronische oder strukturelle Materialien, bei denen die Leistung direkt an die Mikrostruktur gekoppelt ist, bietet diese Technik ein Maß an Kontrolle, das schwer zu übertreffen ist.

Letztendlich ist die Einführung dieser Technik eine kalkulierte Entscheidung, die Flexibilität bei der Materialauswahl gegen eine außergewöhnliche Kontrolle über die Dichte und Struktur des Endprodukts tauscht.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Prozess | Nutzt chemische Instabilität während des Phasenübergangs/der Zersetzung für eine schnelle Verdichtung unter Druck. |

| Hauptvorteile | Niedrigere Temperaturen, reduzierter Druck, schnellere Verarbeitung, feinere Mikrostrukturen und verbesserte Materialeigenschaften. |

| Einschränkungen | Materialspezifisch, erfordert präzises Timing und reine Vorläufer; nicht universell anwendbar. |

| Ideal für | Hochdichte Keramiken, energieeffiziente Fertigung und spezialisierte Komponenten in Elektronik-/Strukturanwendungen. |

Erschließen Sie das Potenzial Ihrer Materialien mit den fortschrittlichen Sinterlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofen-Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine überlegene Verdichtung und Effizienz zu erzielen. Bereit, Ihren Prozess zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion