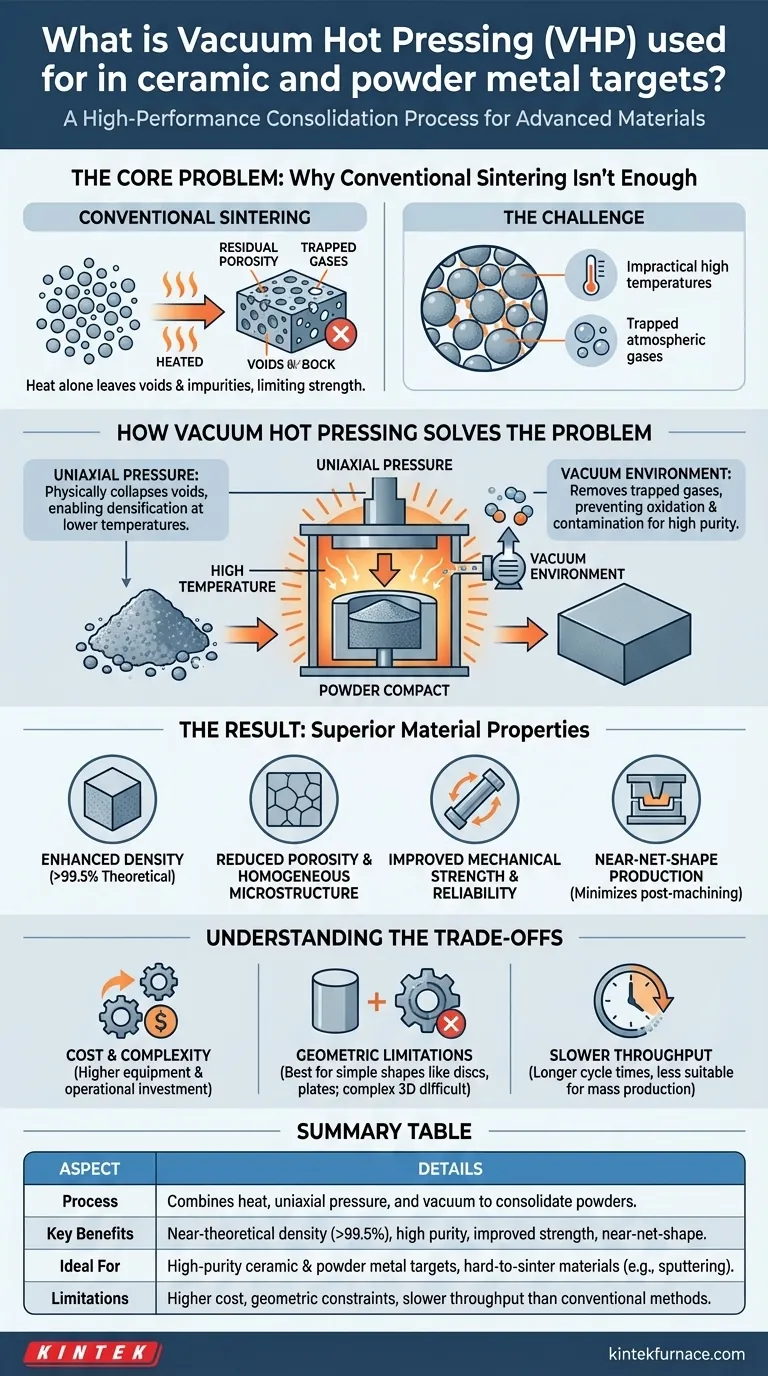

In der Materialwissenschaft und Fertigung ist das Vakuum-Heißpressen (VHP) ein Hochleistungs-Konsolidierungsverfahren, das zur Umwandlung von Pulvern in dichte, feste Bauteile verwendet wird. Es wird speziell zur Herstellung hochreiner Keramik- und Pulvermetall-Targets eingesetzt, indem gleichzeitig hohe Temperatur und uniaxialer Druck in einem Vakuum aufgebracht werden. Diese Methode ist entscheidend für Materialien, die durch konventionelles Sintern allein keine volle Dichte erreichen können, da sie Probleme wie Porosität und innere Defekte verhindert.

Die Kernherausforderung bei der Herstellung fortschrittlicher Targets besteht darin, dass einfaches Erhitzen oft nicht ausreicht, um alle winzigen Hohlräume zwischen den Pulverpartikeln zu beseitigen. Das Vakuum-Heißpressen löst dieses Problem, indem es äußeren Druck nutzt, um diese Hohlräume während des Erhitzens physisch zusammenzupressen, was zu einem dichten, homogenen Material mit überlegenen mechanischen Eigenschaften führt.

Das Kernproblem: Warum konventionelles Sintern nicht ausreicht

Um den Wert des Vakuum-Heißpressens zu verstehen, muss man zunächst die Grenzen des Standard-Sinterns begreifen, also des Prozesses des Verdichtens und Erhitzens eines Pulvers unterhalb seines Schmelzpunkts.

Die Herausforderung der inhärenten Porosität

Pulvermaterialien enthalten auch nach dem Verdichten ein Netzwerk winziger Hohlräume oder Poren zwischen den Partikeln. Während das Sintern die Partikel dazu anregt, sich zu verbinden und zu schrumpfen, bleibt oft eine Restporosität zurück.

Diese verbleibenden Poren wirken als Spannungskonzentrationspunkte und verschlechtern die mechanische Festigkeit und Leistung des Materials erheblich.

Die Grenzen der Temperatur

Bei einigen fortschrittlichen Keramiken und hochschmelzenden Metallen ist die Temperatur, die zum Erreichen der vollen Dichte durch Sintern erforderlich ist, unrealistisch hoch. Solche extremen Temperaturen können unerwünschtes Kornwachstum, Materialzersetzung oder Schäden an der Verarbeitungsausrüstung verursachen.

Der Einfluss eingeschlossener Gase

Beim Sintern an der Luft können atmosphärische Gase wie Sauerstoff und Stickstoff in den Poren des Materials eingeschlossen werden. Dies verhindert nicht nur, dass sich die Poren vollständig schließen, sondern führt auch zu Verunreinigungen, die das Endprodukt kontaminieren und seine Eigenschaften verändern.

Wie das Vakuum-Heißpressen das Problem löst

Das Vakuum-Heißpressen begegnet den Schwächen des konventionellen Sinterns direkt, indem es zwei entscheidende Elemente hinzufügt: externen Druck und eine Vakuumumgebung.

Die Rolle des uniaxialen Drucks

Das bestimmende Merkmal des Heißpressens ist die Anwendung eines kontinuierlichen, gerichteten Drucks durch eine Presse. Diese Kraft kollabiert physisch die Hohlräume zwischen den Pulverpartikeln.

Diese mechanische Unterstützung ermöglicht eine vollständige Verdichtung bei deutlich niedrigeren Temperaturen und kürzeren Zeiten im Vergleich zum drucklosen Sintern.

Der Vorteil einer Vakuumumgebung

Die Durchführung des Prozesses in einem Vakuum entfernt die atmosphärischen Gase, die sonst eingeschlossen würden. Dies verhindert Oxidation und Kontamination, was für die Herstellung der hochreinen Targets, die für Anwendungen wie die physikalische Gasphasenabscheidung (Sputtern) erforderlich sind, unerlässlich ist.

Das Ergebnis: Überlegene Materialeigenschaften

Die Kombination aus Hitze, Druck und Vakuum erzeugt ein Endprodukt mit messbaren Vorteilen.

- Verbesserte Dichte: VHP erreicht konstant nahezu theoretische Dichte (typischerweise >99,5 %).

- Reduzierte Porosität: Die physische Verdichtung eliminiert praktisch alle Hohlräume und führt zu einer homogenen Mikrostruktur.

- Verbesserte mechanische Festigkeit: Eine dichte, porenfreie Struktur ist wesentlich fester und zuverlässiger als eine poröse.

- Nahe-Nettoform-Produktion: Der Prozess formt Teile, die ihren Endabmessungen sehr nahe kommen, wodurch der Bedarf an kostspieliger und schwieriger Nachbearbeitung harter Materialien minimiert wird.

Die Abwägungen verstehen

Obwohl das Vakuum-Heißpressen leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die berücksichtigt werden müssen.

Kosten und Komplexität

VHP-Ausrüstung ist erheblich teurer und komplexer im Betrieb als ein Standard-Sinterofen. Die Notwendigkeit einer robusten Presse, eines Hochvakuumsystems und präziser Steuerungen erhöht sowohl die Investitionskosten als auch die Betriebskosten.

Geometrische Einschränkungen

Da der Druck in einer einzigen Richtung (uniaxial) ausgeübt wird, eignet sich VHP am besten für die Herstellung relativ einfacher Geometrien wie Scheiben, Platten und Zylinder. Die Herstellung von Teilen mit komplexen 3D-Formen ist mit dieser Methode extrem schwierig.

Geringere Durchsatzleistung

Der Prozesszyklus – der das Laden, Evakuieren bis zum Vakuum, Erhitzen, Pressen und Abkühlen umfasst – ist von Natur aus langsamer als viele Fertigungsverfahren mit hohem Volumen. Dies macht es weniger geeignet für die Massenproduktion und eher für hochwertige Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Konsolidierungsmethode hängt vollständig von den Eigenschaften Ihres Materials und den Leistungsanforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Materialintegrität liegt: VHP ist die überlegene Wahl für jedes Pulvermaterial, das schwer zu sintern ist, insbesondere für anspruchsvolle Anwendungen wie Sputter-Targets oder hochfeste Strukturkeramiken.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von nicht-kritischen Teilen liegt: Ein konventioneller Press- und Sinterprozess ist weitaus kostengünstiger, vorausgesetzt, das Material kann akzeptable Leistungsniveaus ohne vollständige Verdichtung erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, dreidimensionaler Formen liegt: Alternative Methoden wie das Pulverspritzgießen (PIM) oder die additive Fertigung sollten untersucht werden, obwohl diese ihre eigenen spezifischen Eigenschafts- und Kostenprofile mit sich bringen.

Letztendlich ist die Wahl des Vakuum-Heißpressens eine strategische Entscheidung, um die endgültige Materialqualität und Leistung über alle anderen Überlegungen zu stellen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Kombiniert Hitze, uniaxialen Druck und Vakuum, um Pulver zu dichten Feststoffen zu konsolidieren. |

| Hauptvorteile | Nahezu theoretische Dichte (>99,5 %), reduzierte Porosität, hohe Reinheit, verbesserte Festigkeit, Near-Net-Shape-Produktion. |

| Ideal für | Hochreine Keramik- und Pulvermetall-Targets, schwer zu sinternde Materialien, Anwendungen wie Sputtern. |

| Einschränkungen | Höhere Kosten, geometrische Beschränkungen (einfache Formen), geringerer Durchsatz im Vergleich zu konventionellen Methoden. |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir diverse Labore mit maßgeschneiderten Vakuum- & Atmosphärenöfen, CVD/PECVD-Systemen und mehr. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Erzielung überlegener Dichte bei Keramik- und Metall-Targets. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Konsolidierungsprozesse optimieren und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung