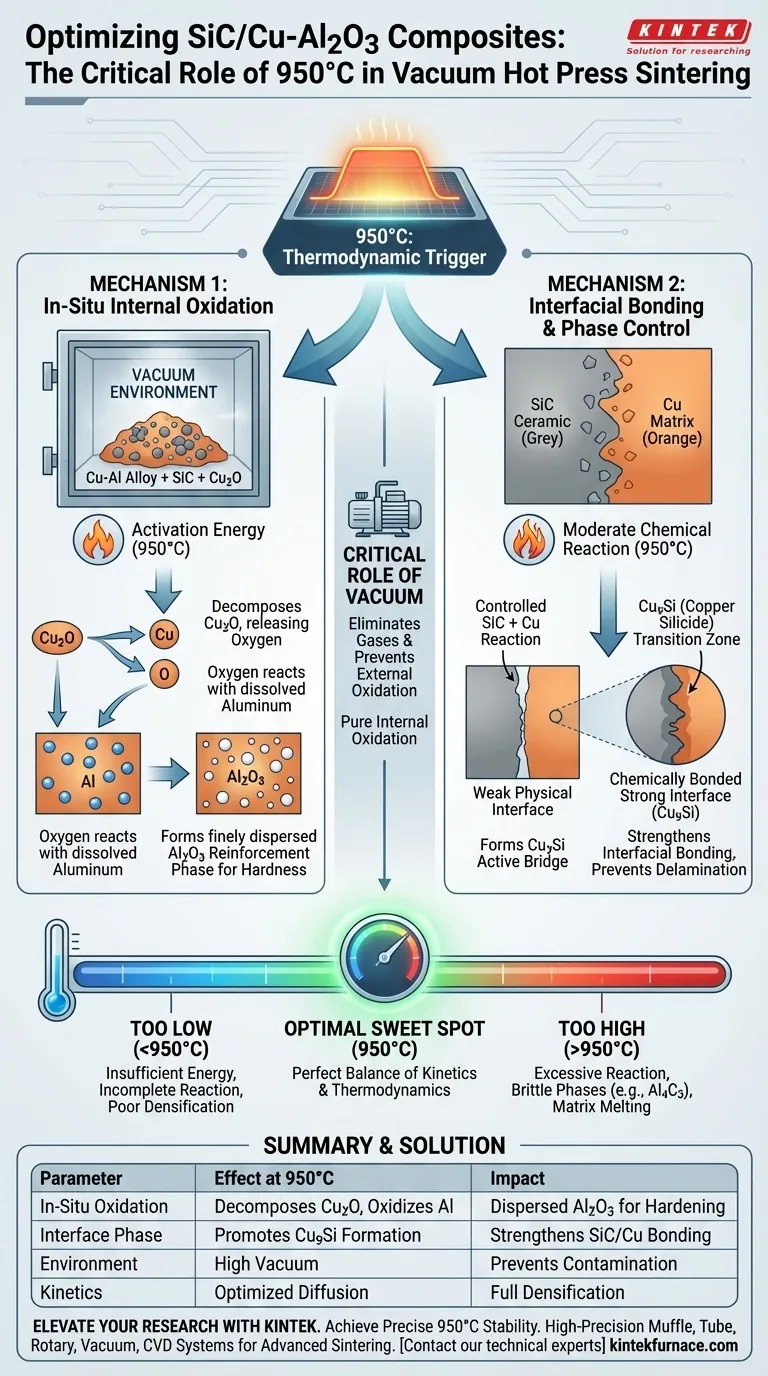

Präzise Temperaturkontrolle bei 950°C dient als thermodynamischer Auslöser, der die Mikrostruktur von SiC/Cu-Al2O3-Verbundwerkstoffen bestimmt. Bei diesem spezifischen thermischen Plateau wirkt das System als kontrollierter Reaktor, der das innere chemische Potenzial durch die In-situ-Oxidation von Aluminium und die Optimierung der Grenzflächenbindung in mechanische Festigkeit umwandelt.

Kernbotschaft Die Regulierung des Sinterprozesses bei 950°C liefert die exakte Aktivierungsenergie, die zur Zersetzung von Cu2O und zur Oxidation von Aluminium in der Matrix erforderlich ist, wodurch eine dispergierte Al2O3-Verstärkungsphase entsteht. Gleichzeitig fördert diese Temperatur eine kontrollierte Reaktion zwischen SiC und Kupfer zur Bildung von Cu9Si, wodurch eine potenziell schwache physikalische Grenzfläche in eine chemisch gebundene Übergangszone mit hoher Festigkeit umgewandelt wird.

Der Mechanismus der In-situ-Internen Oxidation

Bereitstellung der notwendigen Aktivierungsenergie

Die interne Oxidationsreaktion ist bei Raumtemperatur nicht spontan; sie erfordert eine bestimmte Energieschwelle zur Initiierung.

Durch das Halten der Temperatur bei 950°C wird die notwendige Aktivierungsenergie bereitgestellt, um das in den Rohmaterialien vorhandene Kupfer(I)-oxid (Cu2O) zu destabilisieren.

Diese thermische Zufuhr ermöglicht es den Sauerstoffatomen, sich vom Kupfer zu lösen und zum im Cu-Al-Legierung gelösten Aluminium zu diffundieren.

Bildung der verstärkenden Phase

Sobald der Sauerstoff freigesetzt ist, treibt die hohe Affinität von Aluminium zu Sauerstoff die Bildung von Aluminiumoxid (Al2O3) an.

Da dies in situ (innerhalb des Materials während der Verarbeitung) geschieht und nicht durch Zugabe von externem Keramikpulver, sind die entstehenden Al2O3-Partikel fein dispergiert in der Matrix.

Diese Dispersion ist entscheidend für die Behinderung der Versetzungsbewegung, was die Härte und Festigkeit des Verbundwerkstoffs direkt verbessert.

Die entscheidende Rolle des Vakuums

Während die Temperatur die Reaktion antreibt, sorgt die Vakuumumgebung für die Reinheit der Reaktion.

Das Vakuum eliminiert interstitielle Gase und verhindert, dass Außenluft die Kupfermatrix oxidiert.

Dies stellt sicher, dass die Oxidation von Aluminium streng intern erfolgt und ausschließlich durch die Zersetzung von Cu2O gesteuert wird und nicht durch unkontrollierte atmosphärische Kontamination.

Grenzflächenbindung und Phasensteuerung

Verstärkung der SiC/Cu-Grenzfläche

Ein häufiger Schwachpunkt bei Metall-Keramik-Verbundwerkstoffen ist die Grenzfläche zwischen der Keramikverstärkung (SiC) und der Metallmatrix (Cu).

Bei 950°C induziert die thermische Energie eine moderate chemische Reaktion zwischen dem Siliziumkarbid und der Kupfermatrix.

Die Rolle von Cu9Si

Diese Reaktion erzeugt Kupfersilicid (Cu9Si).

Im Gegensatz zu spröden Verunreinigungen, die oft bei schlecht kontrollierten Prozessen auftreten, wirkt Cu9Si unter dieser spezifischen Bedingung als chemisch aktiver Brückenbildner.

Es stärkt die Grenzflächenbindung und gewährleistet eine effektive Lastübertragung zwischen Matrix und Verstärkung, was Delamination unter Belastung verhindert.

Verständnis der Kompromisse

Die Folgen niedriger Temperaturen

Wenn die Temperatur signifikant unter das Ziel von 950°C fällt, erreicht das System die Aktivierungsenergieschwelle nicht.

Ohne ausreichende Wärme verlangsamt sich die Diffusion von Atomen, und die interne Oxidationsreaktion bleibt unvollständig.

Dies führt zu unzureichender Verdichtung und dem Fehlen der Al2O3-Verstärkungsphase, was zu einem Material mit schlechten mechanischen Eigenschaften führt.

Die Gefahren übermäßiger Hitze

Das Überschreiten des optimalen Temperaturbereichs birgt erhebliche Risiken.

Während 950°C die Bildung von vorteilhaftem Cu9Si fördert, können deutlich höhere Temperaturen aggressive Grenzflächenreaktionen auslösen.

Dies führt zur Bildung übermäßiger spröder Phasen (wie Al4C3 in aluminiumreichen Bereichen) oder zum Schmelzen der Matrix, was die Duktilität verschlechtert und den Verbundwerkstoff anfällig für katastrophales Versagen macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer SiC/Cu-Al2O3-Verbundwerkstoffe zu optimieren, müssen Sie die Temperatur nicht nur als Einstellung, sondern als Reaktanten betrachten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass die Haltezeit bei 950°C ausreicht, um die Cu2O-Zersetzung vollständig abzuschließen und den Volumenanteil des dispergierten Al2O3 zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Grenzfläche liegt: Überwachen Sie die Temperaturstabilität genau, um die Cu9Si-Übergangsschicht zu erzeugen, ohne in den Bereich zu geraten, in dem spröde Karbide entstehen.

Erfolg in diesem Prozess beruht auf der Aufrechterhaltung des thermischen "Sweet Spots", in dem kinetische Diffusionsraten und Reaktionsthermodynamik perfekt aufeinander abgestimmt sind.

Zusammenfassungstabelle:

| Parameter | Effekt bei 950°C | Auswirkung auf die Verbundstoffeigenschaft |

|---|---|---|

| In-situ-Oxidation | Zersetzt Cu2O zur Oxidation von Al | Erzeugt dispergiertes Al2O3 zur Härtung |

| Grenzflächenphase | Fördert die Bildung von Cu9Si | Stärkt die chemische Bindung von SiC/Cu |

| Umgebung | Hohes Vakuum | Verhindert Matrixkontamination/Oxidation |

| Kinetik | Optimierte Diffusionsrate | Gewährleistet vollständige Verdichtung & Lastübertragung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem spröden Versagen und einem Hochleistungsverbundwerkstoff. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die rigorose Stabilität von 950°C zu erfüllen, die für Ihre fortschrittlichen Sinterprozesse erforderlich ist.

Ob Sie SiC/Cu-Al2O3-Verbundwerkstoffe optimieren oder neue Metall-Keramik-Legierungen entwickeln, unsere Labortemperöfen bieten die thermische Genauigkeit und Vakuumintegrität, die Ihre Innovation erfordert.

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Anforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen bei SPS? Verdichtung von Mo-Cr-Y-Verbundwerkstoffen fördern

- Was ist Vakuum-Heißpressen? Erzielung überlegener Materialfestigkeit und -reinheit

- Welche verschiedenen Druckbeaufschlagungsverfahren werden beim Vakuumheißpressen eingesetzt? Wählen Sie Uniaxial vs. HIP für Ihr Labor

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Warum muss die Oberflächenschicht von Titanlegierungsproben durch Schleifen entfernt werden? Hohe Festigkeit nach Vakuum-Warmpressen sicherstellen

- Welche Auswirkung hat mechanischer Druck auf die Bildung von AZ31/UCF/AZ31-Verbundwerkstoffen? Master VHP-Verdichtung

- Warum ist ein Hochvakuum-System für das Diffusionsschweißen von RAFM-Stahl notwendig? Gewährleistung einer hochfesten Verbindungsintegrität

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit