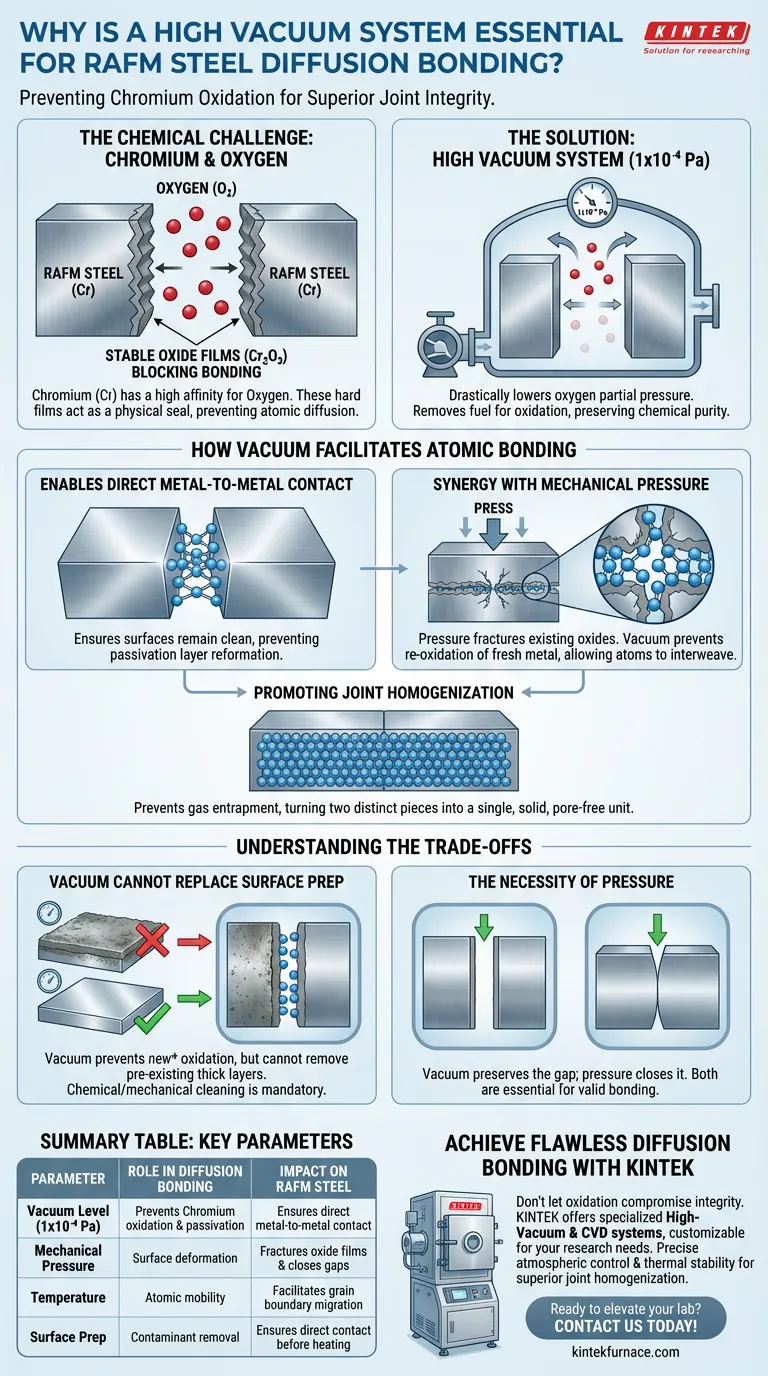

Ein Hochvakuum-System ist unbedingt erforderlich, um die schnelle Oxidation von Chrom im Reduced Activation Ferritic/Martensitic (RAFM) Stahl während des Erwärmungsprozesses zu verhindern. Durch die Aufrechterhaltung eines Vakuums von etwa 1x10^-4 Pa eliminiert das System Rest-Sauerstoff, der sonst mit der Stahloberfläche reagieren würde, und stellt sicher, dass Metallatome den direkten Kontakt herstellen können, der für eine erfolgreiche Festkörperdiffusion erforderlich ist.

Die Anwesenheit von Sauerstoff ist die größte Barriere für die Verbindung von RAFM-Stahl. Eine Hochvakuumumgebung dient als primärer Abwehrmechanismus und verhindert, dass der Chromgehalt stabile Oxidfilme bildet, die die atomare Diffusion blockieren und die Verbindungsintegrität beeinträchtigen.

Die chemische Herausforderung: Chrom und Sauerstoff

Die Anfälligkeit von RAFM-Stahl

RAFM-Stahl enthält erhebliche Mengen an Chrom (Cr). Obwohl es für die Eigenschaften des Stahls vorteilhaft ist, stellt Chrom eine besondere Herausforderung beim Schweißen dar: Es hat eine hohe Affinität zu Sauerstoff.

Die Bildung von Oxidbarrieren

Selbst Spuren von Sauerstoff in der Schweißkammer reagieren mit dem Chrom auf der Stahloberfläche.

Diese Reaktion erzeugt harte, stabile Oxidfilme. Diese Filme wirken als physikalische Barriere, die das Metall effektiv "versiegelt" und verhindert, dass die Korngrenzen über die Grenzfläche hinweg verschmelzen.

Reduzierung der Oxidationsrate

<Eine Hochvakuumumgebung (1x10^-4 Pa) senkt den Partialdruck von Sauerstoff drastisch.

Durch die Entfernung des Brennstoffs (Sauerstoff) für diese Reaktion reduziert das Vakuum die Oxidationsrate an der Schweißgrenzfläche erheblich und erhält die chemische Reinheit der Oberfläche.

Wie Vakuum die atomare Bindung erleichtert

Ermöglichung des direkten Metall-zu-Metall-Kontakts

Damit eine Diffusionsbindung stattfinden kann, müssen rohe Metallatome von einer Oberfläche rohe Metallatome von der anderen berühren.

Die Vakuumumgebung stellt sicher, dass die Oberflächen, sobald sie gereinigt oder mechanisch abgerieben sind, sauber bleiben. Sie verhindert die Neubildung von Passivierungsschichten, die die Kontinuität des Grundmaterials unterbrechen würden.

Synergie mit mechanischem Druck

Vakuum allein reicht nicht aus; es muss in Verbindung mit mechanischem Druck arbeiten.

Wenn Druck auf die Verbindung ausgeübt wird, brechen bestehende Oberflächenoxidfilme auf. Die Vakuumumgebung stellt sicher, dass das frisch freigelegte Metall innerhalb dieser Brüche nicht sofort oxidiert, was eine gültige atomare Bindung ermöglicht.

Förderung der Verbindungsglättung

Das ultimative Ziel dieses Prozesses ist die Beseitigung von Poren und die Erzielung einer homogenen Verbindung.

Vakuum unterstützt dies, indem es Gas-Einschlüsse an der Grenzfläche verhindert. Dies ermöglicht es den Atomen, sich frei über die Kontaktzone zu verweben und zwei getrennte Metallstücke in eine einzige, feste Einheit zu verwandeln.

Verständnis der Kompromisse

Vakuum kann die Oberflächenvorbereitung nicht ersetzen

Während ein Hochvakuum neue Oxidation verhindert, kann es nicht immer dicke, bereits vorhandene Oxidschichten entfernen, die sich gebildet haben, bevor das Material in die Kammer gelangte.

Sich allein auf das Vakuum zu verlassen, um die Oberfläche zu "reinigen", ist eine häufige Fallstrick. Der Stahl muss vor dem Einsetzen chemisch oder mechanisch gereinigt werden, um sicherzustellen, dass das Vakuum wirksam ist.

Die Notwendigkeit von Druck

Ein Hochvakuum hebt die Notwendigkeit erheblicher mechanischer Kraft nicht auf.

Ohne ausreichenden Druck (der Oxidfilme oft durch plastische Verformung bricht) erhält das Vakuum nur den Spalt zwischen den Materialien aufrecht, anstatt ihn zu schließen. Das System muss die atmosphärische Kontrolle mit mechanischer Belastung in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Um optimale Ergebnisse beim Diffusionsschweißen von RAFM-Stahl zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Grenzflächenversagen liegt: Priorisieren Sie das Erreichen eines Vakuums von mindestens 1x10^-4 Pa, um speziell die Bildung von Chromoxid zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Poreneliminierung liegt: Stellen Sie sicher, dass Ihr Vakuumsystem mit ausreichend axialem Druck kombiniert wird, um eine plastische Verformung der Oberflächenrauigkeiten zu induzieren.

Der Erfolg beim Diffusionsschweißen von RAFM-Stahl liegt in der präzisen Synchronisation einer schadstofffreien Vakuumumgebung und der mechanischen Kraft, die erforderlich ist, um atomare Strukturen zu verschmelzen.

Zusammenfassungstabelle:

| Parameter | Rolle beim Diffusionsschweißen | Auswirkung auf RAFM-Stahl |

|---|---|---|

| Vakuum-Level | 1x10^-4 Pa | Verhindert Chromoxidation und Oberflächenpassivierung |

| Mechanischer Druck | Oberflächenverformung | Bricht Oxidfilme und schließt Grenzflächenspalte |

| Temperatur | Atomare Mobilität | Erleichtert die Korngrenzwanderung über die Verbindungsstelle |

| Oberflächenvorbereitung | Entfernung von Verunreinigungen | Gewährleistet direkten Metall-zu-Metall-Kontakt vor dem Erhitzen |

Erreichen Sie makelloses Diffusionsschweißen mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre strukturelle Integrität beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK spezialisierte Hochvakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle für Ihre spezifischen Materialforschungsanforderungen anpassbar sind.

Ob Sie RAFM-Stahl oder fortschrittliche Legierungen schweißen, unsere Systeme bieten die präzise atmosphärische Kontrolle und thermische Stabilität, die für eine überlegene Verbindungsglättung erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von Heißpresssinteranlagen? Optimierung der SiC/Cu-Al2O3-Verbundwerkstoffleistung

- Was sind die Hauptvorteile von Vakuum-Heißpressofen? Erreichen Sie überlegene Dichte und Reinheit der Materialien

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Was sind die Vorteile eines Vakuum-Warmpressofens im Vergleich zur explosiven Plattierung? Erhalten Sie präzise Ergebnisse

- Wie sollten Heizelemente und Druckmethoden für Vakuum-Heißpressöfen ausgewählt werden? Optimierung für Temperatur und Dichte

- Wie schützt die Ofenabkühlungsmethode CoCrFeNi(Cu)-Beschichtungen nach dem Vakuum-Warmpresssintern? Verhindert Rissbildung & Oxidation für überlegene Leistung

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen